一种乘用车操稳平顺性能多目标优化的方法、系统及终端与流程

1.本技术涉及汽车底盘性能技术领域,特别是涉及一种乘用车操稳平顺性能多目标优化的方法、系统及终端。

背景技术:

2.乘用车底盘系统是一个多系统的集成平台,该集成平台的总体性能受汽车多种性能的影响。多种性能中包括与用户乘车体验相关的操纵稳定性和行驶平顺性。这两种性能又是汽车底盘系统中一对矛盾统一体,即:行驶平顺性提高,会使操纵稳定性不同程度的降低。因此,如何对乘用车的操纵稳定性与平顺性进行合理优化,从而使得汽车总体性能提高,是个重要的技术问题。

3.目前,对乘用车的操纵稳定性和平顺性进行优化的方法,通常是:根据不同的用户需求,分别侧重于乘用车操纵稳定性或者行驶平顺性,分别以提高乘用车的操纵稳定性或者行驶平顺性能为目标,然后进行多次实车试验,最终完成车辆开发。

4.然而,目前对乘用车的操纵稳定性和平顺性进行优化的方法中,由于分别以提高乘用车的操纵稳定性或者行驶平顺性能为目标,因此,最终只能得到局部最优解,无法平衡两个性能,所获取的优化结果作为实车底盘调整依据时,还需要较多次的实车试验轮次,最终导致车辆开发周期较长。

技术实现要素:

5.本技术提供了一种乘用车操稳平顺性能多目标优化的方法、系统及终端,以解决现有技术中的性能优化方法只能获取局部最优解,使得车辆开发周期较长的问题。

6.为了解决上述技术问题,本技术实施例公开了如下技术方案:

7.一种乘用车操稳平顺性能多目标优化的方法,所述方法包括:

8.获取乘用车的整车参数,所述整车参数包括:硬点坐标、各零部件质量、转动惯量、悬架衬套刚度、前后弹簧刚度、前后减震器阻尼、前后稳定杆刚度、转向子系统传动比、最大方向盘转矩、发动机特性曲线、前后制动子系统的前后轴制动力分配系数以及前后制动油缸活塞面积;

9.根据所述整车参数建立整车动力学模型;

10.将所述整车动力学模型参数化,并选取优化因子;

11.根据参数化后的整车动力学模型,选取不同工况下的整车响应指标,所述整车响应指标包括:稳态回转工况下的不足转向度、稳态回转工况下的侧倾梯度、角阶跃转向工况下的横摆角速度峰值响应时间、角阶跃转向工况下的横摆角速度超调量、方向盘中心区转向工况下的横摆角速度增益以及单项冲击工况下的驾驶员处垂向加速度峰值;

12.采用参数试验方法,对所述整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应;

13.确定所述整车响应指标的约束条件,采用nsga_ⅱ优化算法确定所述整车动力学

模型的最优解。

14.可选地,将所述整车动力学模型参数化,并选取优化因子的方法,包括:

15.采用isight软件集成多体动力学软件adams car的方式,将所述整车动力学模型参数化;

16.集成matlab进行结果后处理,获取各响应指标的参数值;

17.选取前后弹簧刚度、前后减震器阻尼以及前后稳定杆直径为优化因子,且所述前后弹簧刚度、前后减震器阻尼采用系数的方式改变大小。

18.可选地,所述弹簧刚度系数以及前后减震器阻尼系数为0.7-1.3。

19.可选地,采用参数试验方法,对所述整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应的方法,包括:

20.采用参数试验方法,对所述整车响应指标进行灵敏度分析,确定每个整车响应指标对优化因子的单一变量灵敏度;

21.对所有整车响应指标的单一变量灵敏度进行优化拉丁超立方采样,确定各优化因子之间的交互效应。

22.一种乘用车操稳平顺性能多目标优化的系统,所述系统包括:

23.参数采集模块,用于获取乘用车的整车参数,所述整车参数包括:硬点坐标、各零部件质量、转动惯量、悬架衬套刚度、前后弹簧刚度、前后减震器阻尼、前后稳定杆刚度、转向子系统传动比、最大方向盘转矩、发动机特性曲线、前后制动子系统的前后轴制动力分配系数以及前后制动油缸活塞面积;

24.模型建立模块,用于根据所述整车参数建立整车动力学模型;

25.参数化模块,用于将所述整车动力学模型参数化,并选取优化因子;

26.响应指标确定模块,用于根据参数化后的整车动力学模型,选取不同工况下的整车响应指标,所述整车响应指标包括:稳态回转工况下的不足转向度、稳态回转工况下的侧倾梯度、角阶跃转向工况下的横摆角速度峰值响应时间、角阶跃转向工况下的横摆角速度超调量、方向盘中心区转向工况下的横摆角速度增益以及单项冲击工况下的驾驶员处垂向加速度峰值;

27.响应指标灵敏度分析模块,用于采用参数试验方法,对所述整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应;

28.最优解计算模块,用于确定所述整车响应指标的约束条件,采用nsga_ⅱ优化算法确定所述整车动力学模型的最优解。

29.可选地,参数化模块包括:

30.软件集成单元,用于采用isight软件集成多体动力学软件adams car的方式,将所述整车动力学模型参数化;

31.处理单元,用于集成matlab进行结果后处理,获取各响应指标的参数值;

32.优化因子选取单元,用于选取前后弹簧刚度、前后减震器阻尼以及前后稳定杆直径为优化因子,且所述前后弹簧刚度、前后减震器阻尼采用系数的方式改变大小。

33.可选地,响应指标灵敏度分析模块包括:

34.单一变量灵敏度确定单元,用于采用参数试验方法,对所述整车响应指标进行灵敏度分析,确定每个整车响应指标对优化因子的单一变量灵敏度;

35.交互效应确定单元,用于对所有整车响应指标的单一变量灵敏度进行优化拉丁超立方采样,确定各优化因子之间的交互效应。

36.一种终端,所述终端包括:处理器以及与所述处理器通信连接的存储器,其中,

37.所述存储器中存储有可被所述处理器执行的指令,所述指令被所述处理器执行,以使所述处理器能够执行如上任意所述的乘用车操稳平顺性能多目标优化的方法。

38.本技术的实施例提供的技术方案可以包括以下有益效果:

39.本技术提供一种乘用车操稳平顺性能多目标优化的方法,该方法通过利用多体动力学虚拟仿真与优化的方法完成试验车辆底盘零部件调校,包括:前后减震器阻尼,前后弹簧刚度,前后横向稳定杆刚度的调校,通过运用adams car软件建立整车多体动力学模型,应用isight软件集成adams car动力学模型,并集成matlab软件进行结果后处理,从而实现整车操纵稳定性包括稳态回转、角阶跃转向、方向盘中心区转向三种工况,以及平顺性包括单项冲击工况共四个工况下的六个整车响应指标的优化。还采用参数试验方法对整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应,最后确定整车响应指标的约束条件,并采用nsga_ⅱ优化算法确定整车动力学模型的最优解,以该最优解对应的参数作为乘用车性能参数进行运行。本实施例同时以提高乘用车的操纵稳定性和行驶平顺性能为目标,并对这两个性能选择四种不同工况下的六个响应指标,最终所获取的最优解能够同时平衡到两个目标,从而实现多目标优化,有利于提高乘用车的总体性能。而且由于同时考虑乘用车的操纵稳定性和行驶平顺性能,所获取的优化结果作为实车底盘调整依据时,能够减少实车试验轮次,进而缩短车辆开发周期。另外,本实施例采用nsga_ⅱ优化算法确定整车动力学模型的最优解的方法,也能够大大减少实车试验轮次,有利于缩短车辆开发周期,减少车辆开发成本。

40.本技术还提供一种乘用车操稳平顺性能多目标优化的系统,该系统主要包括:参数采集模块、模型建立模块、参数化模块、响应指标确定模块、响应指标灵敏度分析模块以及最优解计算模块。通过模型建立模块的设置,本实施例结合isight软件和多体动力学软件adams car,建立整车动力学模型。通过响应指标确定模块,确定乘用车四种工况下的六种模型,能够更全面准确地考量乘用车的操纵稳定性和平顺性能,从而提高优化效果。通过响应指标灵敏度分析模块的设置,能够确定整车响应指标的灵敏度,以及各优化因子之间的交互效应,使得所确定的整车响应指标取值更加有利于提高乘用车操稳平顺性能。

41.本技术还提供一种终端,该终端也具有如上乘用车操稳平顺性能多目标优化的方法及系统相应的技术效果,在此不再赘述。

42.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

43.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

44.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

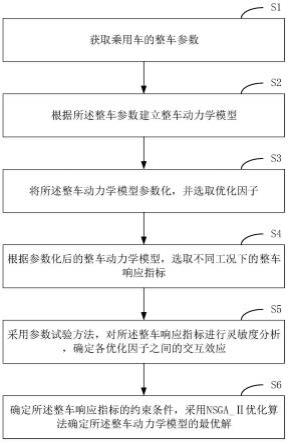

45.图1为本技术实施例所提供的一种乘用车操稳平顺性能多目标优化的方法的流程示意图;

46.图2为本技术实施例所提供的一种乘用车操稳平顺性能多目标优化的系统的结构示意图。

具体实施方式

47.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

48.为了更好地理解本技术,下面结合附图来详细解释本技术的实施方式。

49.实施例一

50.参见图1,图1为本技术实施例所提供的一种乘用车操稳平顺性能多目标优化的方法的流程示意图。由图1可知,本实施例中乘用车操稳平顺性能多目标优化的方法,主要包括如下过程:

51.s1:获取乘用车的整车参数。

52.本实施例中的整车参数用于建立动力学模型,从而研究乘用车的操纵稳定性和平顺性能。该整车参数包括:硬点坐标、各零部件质量、转动惯量、悬架衬套刚度、前后弹簧刚度、前后减震器阻尼、前后稳定杆刚度、转向子系统传动比、最大方向盘转矩、发动机特性曲线、前后制动子系统的前后轴制动力分配系数以及前后制动油缸活塞面积。

53.s2:根据整车参数建立整车动力学模型。

54.获取乘用车的整车参数后,利用多体动力学软件adams car建立整车动力学模型。

55.s3:将整车动力学模型参数化,并选取优化因子。

56.具体地,步骤s3包括如下过程:

57.s31:采用isight软件集成多体动力学软件adams car的方式,将整车动力学模型参数化。

58.s32:集成matlab进行结果后处理,获取各响应指标的参数值。

59.本实施例中仿真为前处理,利用matlab进行结果处理定义为后处理,由于仿真后得到的结果中,横坐标与纵坐标分别是侧向加速度与时间等参数,并不是不足转向度与转向梯度这些值,因此,通过matlab进行后处理,从而获取需要的参数值。

60.也就是首先,根据整车动力学模型在adams car软件中分别完成稳态回转工况,角阶跃转向工况,方向盘中心区转向,单项冲击,四个工况的仿真。对以上仿真结果应用matlab程序对其进行后处理,分别获取不足转向度与侧倾梯度,横摆角速度峰值响应,横摆角速度超调量,横摆角速度增益,驾驶员处垂向加速度峰值的响应指标。

61.s33:选取前后弹簧刚度、前后减震器阻尼以及前后稳定杆直径为优化因子,且前后弹簧刚度、前后减震器阻尼采用系数的方式改变大小。

62.其中,弹簧刚度系数以及前后减震器阻尼系数为0.7-1.3。

63.继续参见图1可知,将整车动力学模型参数化,并选取优化因子后,执行步骤s4:根

据参数化后的整车动力学模型,选取不同工况下的整车响应指标。

64.其中,整车响应指标包括:稳态回转工况下的不足转向度、稳态回转工况下的侧倾梯度、角阶跃转向工况下的横摆角速度峰值响应时间、角阶跃转向工况下的横摆角速度超调量、方向盘中心区转向工况下的横摆角速度增益以及单项冲击工况下的驾驶员处垂向加速度峰值。

65.s5:采用参数试验方法,对整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应。

66.具体地,步骤s5包括:

67.s51:采用参数试验方法,对整车响应指标进行灵敏度分析,确定每个整车响应指标对优化因子的单一变量灵敏度。

68.s52:对所有整车响应指标的单一变量灵敏度进行优化拉丁超立方采样,确定各优化因子之间的交互效应。

69.s6:确定整车响应指标的约束条件,采用nsga_ⅱ优化算法确定整车动力学模型的最优解。

70.为实现乘用车操纵稳定性和行驶平顺性的同时优化,需要适当的不足转向度,较高的横摆速度增益,较低的侧倾梯度、横摆角速度峰值响应时间和横摆角速度超调量,以及最小的冲击加速度,且要实现各响应指标之间的平衡。根据这个原则确定响应指标约束条件及目标。

71.本实施例中整车响应指标的约束条件及目标参见表1所示。

[0072][0073][0074]

表1响应指标约束条件及目标

[0075]

由表1可知,各正常响应指标的优选值为:不足转向度为0.2-0.23deg/g,侧倾梯度为≥-5.5deg/g,横摆角速度峰值响应时间≤0.55s,横摆角速度超调量≤3.1%,横摆角速度增益≥0.23deg/deg,驾驶员处垂向加速度峰值≤4.6m/s2。

[0076]

本实施例中采用nsga_ⅱ优化算法确定整车动力学模型的最优解,本次寻优将弹簧、减振器系数设置为0.7-1.3,经过169次迭代计算,确定最优解。选取前后弹簧刚度、前后

减震器阻尼以及前后稳定杆直径这些优化因子的初始值与最优解可以参见表2所示。

[0077]

设计变量初始值最优解前弹簧刚度系数11.15后弹簧刚度系数10.92前减振器阻尼系数10.99后减振器阻尼系数10.73前稳定杆直径(mm)3031后稳定杆直径(mm)1717.5

[0078]

表2设计变量初始值与最优解列表

[0079]

采用本实施例中的方法进行多目标优化后,各响应指标的初始值与优化后取值对比列表如表3所示。

[0080][0081][0082]

表3优化前后整车响应指标对比列表

[0083]

根据优化后的响应指标,以及各优化因子的最优解,采用本实施例中的方法最终确定前后悬架的弹簧刚度、前后稳定杆直径以及前后减震器阻尼特性。其中,前后悬架的弹簧刚度与前后稳定杆直径的最优取值可以参见表4所示,前后减震器阻尼特性可以参见表5所示。

[0084]

设计变量方案前弹簧刚度(n/mm)135后弹簧刚度(n/mm)28前稳定杆直径(mm)31后稳定杆直径(mm)17.5

[0085]

表4前后悬架的弹簧刚度与前后稳定杆直径的最优取值列表

[0086][0087]

表5前后减震器阻尼特性优化取值列表

[0088]

实施例二

[0089]

在图1所示实施例的基础上参见图2,图2为本技术实施例所提供的一种乘用车操稳平顺性能多目标优化的系统的结构示意图。

[0090]

由图2可知,本实施例中乘用车操稳平顺性能多目标优化的系统主要包括:参数采集模块、模型建立模块、参数化模块、响应指标确定模块、响应指标灵敏度分析模块以及最优解计算模块。其中,参数采集模块,用于获取乘用车的整车参数,整车参数包括:硬点坐标、各零部件质量、转动惯量、悬架衬套刚度、前后弹簧刚度、前后减震器阻尼、前后稳定杆刚度、转向子系统传动比、最大方向盘转矩、发动机特性曲线、前后制动子系统的前后轴制动力分配系数以及前后制动油缸活塞面积;模型建立模块,用于根据整车参数建立整车动力学模型;参数化模块,用于将整车动力学模型参数化,并选取优化因子;响应指标确定模块,用于根据参数化后的整车动力学模型,选取不同工况下的整车响应指标,整车响应指标包括:稳态回转工况下的不足转向度、稳态回转工况下的侧倾梯度、角阶跃转向工况下的横摆角速度峰值响应时间、角阶跃转向工况下的横摆角速度超调量、方向盘中心区转向工况下的横摆角速度增益以及单项冲击工况下的驾驶员处垂向加速度峰值;响应指标灵敏度分析模块,用于采用参数试验方法,对整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应;最优解计算模块,用于确定整车响应指标的约束条件,采用nsga_ⅱ优化算法确定整车动力学模型的最优解。

[0091]

进一步地,参数化模块包括:软件集成单元、处理单元、优化因子选取单元。其中,软件集成单元,用于采用isight软件集成多体动力学软件adams car的方式,将整车动力学

模型参数化;处理单元,用于集成matlab进行结果后处理,获取各响应指标的参数值;优化因子选取单元,用于选取前后弹簧刚度、前后减震器阻尼以及前后稳定杆直径为优化因子,且前后弹簧刚度、前后减震器阻尼采用系数的方式改变大小。

[0092]

响应指标灵敏度分析模块包括:单一变量灵敏度确定单元和交互效应确定单元。其中,单一变量灵敏度确定单元,用于采用参数试验方法,对整车响应指标进行灵敏度分析,确定每个整车响应指标对优化因子的单一变量灵敏度;交互效应确定单元,用于对所有整车响应指标的单一变量灵敏度进行优化拉丁超立方采样,确定各优化因子之间的交互效应。

[0093]

该实施例中未详细描述的部分,可以参见图1所示的实施例,两个实施例之间可以互相参照,在此不再赘述。

[0094]

实施例三

[0095]

本技术还提供一种终端,该终端包括:处理器以及与处理器通信连接的存储器,其中,存储器中存储有可被处理器执行的指令,指令被处理器执行,以使处理器能够执行如上乘用车操稳平顺性能多目标优化的方法。

[0096]

处理器所执行的乘用车操稳平顺性能多目标优化的方法如下:

[0097]

1)获取乘用车的整车参数,整车参数包括:硬点坐标、各零部件质量、转动惯量、悬架衬套刚度、前后弹簧刚度、前后减震器阻尼、前后稳定杆刚度、转向子系统传动比、最大方向盘转矩、发动机特性曲线、前后制动子系统的前后轴制动力分配系数以及前后制动油缸活塞面积;

[0098]

2)根据整车参数建立整车动力学模型;

[0099]

3)将整车动力学模型参数化,并选取优化因子;

[0100]

4)根据参数化后的整车动力学模型,选取不同工况下的整车响应指标,整车响应指标包括:稳态回转工况下的不足转向度、稳态回转工况下的侧倾梯度、角阶跃转向工况下的横摆角速度峰值响应时间、角阶跃转向工况下的横摆角速度超调量、方向盘中心区转向工况下的横摆角速度增益以及单项冲击工况下的驾驶员处垂向加速度峰值;

[0101]

5)采用参数试验方法,对整车响应指标进行灵敏度分析,确定各优化因子之间的交互效应;

[0102]

6)确定整车响应指标的约束条件,采用nsga_ⅱ优化算法确定整车动力学模型的最优解。

[0103]

该实施例中未详细描述的部分可以参见图1和图2所示的实施例,在此不再赘述。

[0104]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1