一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型的建立方法

本发明涉及硬脆材料磨削加工,尤其涉及一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型的建立方法。

背景技术:

1、随着现代科学技术的发展,先进陶瓷材料的发展异常迅速,工程陶瓷材料在现代机械行业中的应用也越加广泛,但工程陶瓷的硬脆特性使其成为一种难加工材料,目前,采用金刚石砂轮进行磨削加工或者旋转超声辅助磨削加工依然是主要的加工方式,氧化锆陶瓷作为工程陶瓷材料的一种,凭借其低密度、耐高温、耐腐蚀等性能在工业、军事、航空航天领域有着广泛的应用,在旋转超声辅助磨削的过程中,磨削力是评价可加工性的重要指标,较高的磨削力容易加剧刀具磨损、造成工件表面/亚表面损伤,也将直接影响磨头的使用寿命、已加工表面质量、磨削比能等,所以建立一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型,对指导生产实践有着巨大影响。

2、2012年liu等为了对旋转超声加工中的输入变量进行优化,对脆性材料的超声磨削加工进行了理论和实验研究,假设脆性断裂时脆性材料超声磨削过程中材料去除的主要机制,逐步建立了磨削力模型,2014年xiao等提出了轴向和进给方向上磨削力的理论模型,在脆性断裂为材料的主要去除机制前提下分析了有效磨削时间和材料去除量,揭示了磨削力与输入变量之间的关系。然而在加工过程中,除了脆性去除以外,塑性变形也是材料去除机理中的关键。在这种背景下,提出一种综合考虑超声磨削加工工件在塑性变形和脆性去除两种去除机理下的磨削力模型至关重要。

技术实现思路

1、本发明的主要目的解决上述现有技术的不足,提供一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型的建立方法,基于旋转超声磨削加工氧化锆陶瓷表面,综合分析塑性去除和脆性断裂两种不同机理下的磨削力,建立磨削力模型。

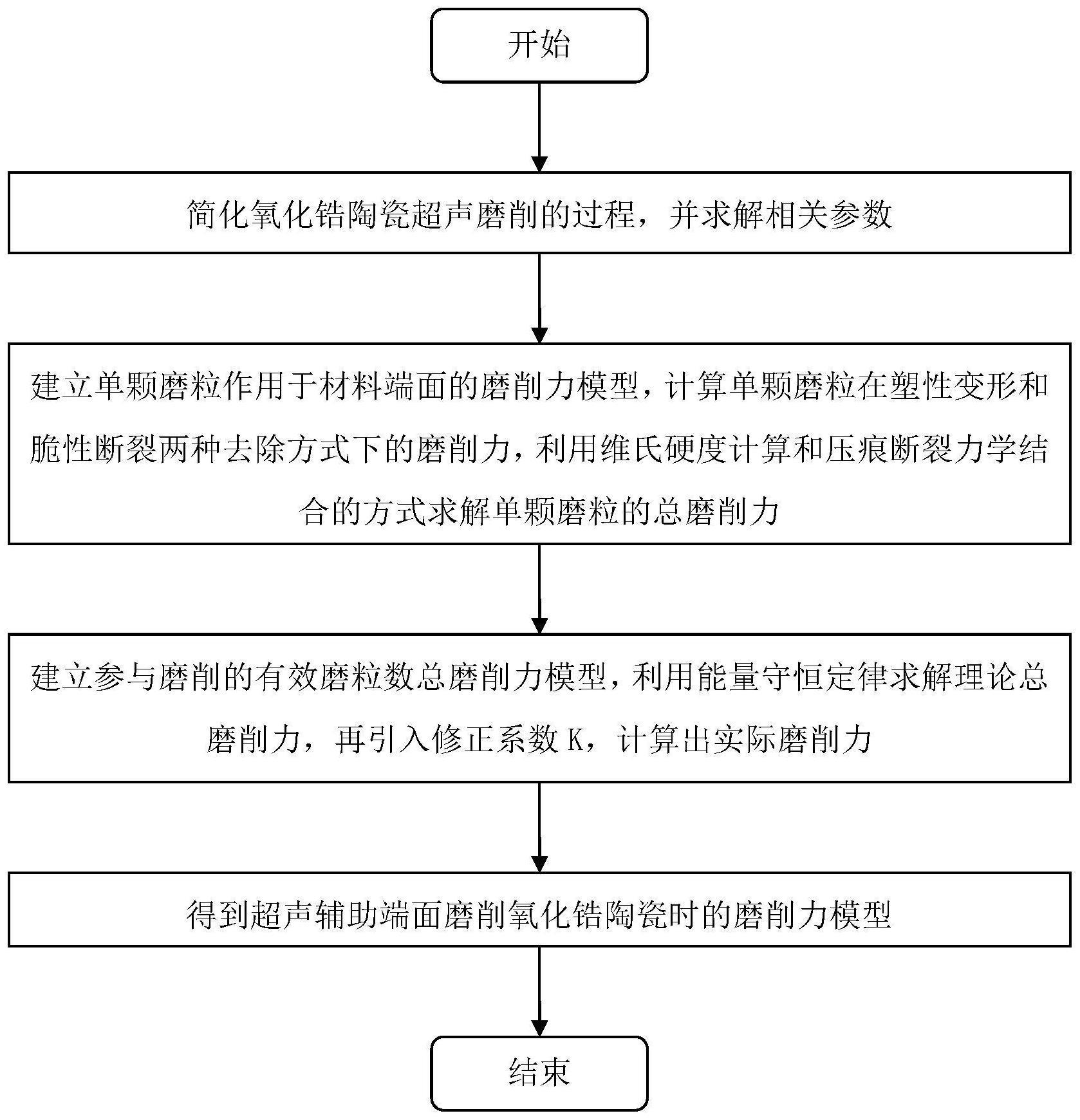

2、本发明的目的通过建立一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型来预测磨削力,包括以下步骤:

3、s1:简化氧化锆陶瓷超声磨削的过程,并求解相关参数;

4、在氧化锆陶瓷磨削力模型建立的过程中做出如下假设:刀具端面的金刚石颗粒为相同尺寸的刚性八面体维氏金刚石形状;金刚石颗粒两个边线之间的角度为α(α=45°),且不考虑加工过程中的金刚石磨损。ruafg过程被考虑成稳定状态,超声发生器输出的工作频率和振幅是一定的;采用解析建模法对端面磨削力数值进行分析,端面磨削力的主要组成部分为z轴垂直于工件表面的轴向力,切向力和法向力在本研究中忽略不计。

5、所述氧化锆陶瓷的超声磨削过程中,加工方式为金刚石磨头磨削,需要求解的相关参数包括材料去除机制由塑性变形转变为脆性断裂的临界磨削深度δc、单颗磨粒在单位时间内的路径长度为l、塑性去除阶段的加工时间△td、脆性断裂阶段的加工时间△tb、磨头上参与磨削的磨粒数np、单颗磨粒塑性移除阶段在四分之一个波长内的材料去除体积vd、单颗磨粒脆性断裂阶段在四分之一个波长内的材料去除体积vb、工件整体在四分之一个波长内的材料去除体积vt;

6、对于氧化锆陶瓷,所述去除机制由塑性变形转变为脆性断裂的临界磨削深度δc如下公式所示:

7、

8、其中:α为磨粒相邻棱锥峰角,λ为综合因子,ξ为磨粒压头几何系数,kid为动态断裂韧性,hv为维氏硬度。

9、当开始磨削时,单颗磨粒的运动学方程如下式所示:

10、

11、其中:d为金刚石磨头直径,ω为磨粒角速度,n为主轴转速;vf为刀具进给速度,f为超声振动频率,am为超声振幅;t为时间

12、对式(2)求导得到单颗磨粒的运动学方程如下式所示:

13、

14、对式(3)求导得到单颗磨粒的加速度方程如下式所示:

15、

16、通过式(3)可知开始磨削后单颗磨粒在单位时间内的路径长度l为如下式所示

17、

18、可以把磨削过程分为两种阶段,并确定每个阶段的塑性变形与脆性断裂的有效时间△t如下式所示:

19、

20、超声磨削时可使式(6)简化为如下式所示:

21、

22、由式(1)可知当磨削深度δ<δc时,材料的去除方式以塑性去除为主,磨削过程的有效时间△td如下式所示:

23、

24、由式(1)可知当磨削深度δ>δc时,材料的去除方式以脆性断裂去除为主,磨削过程的有效时间△tb如下式所示:

25、

26、根据磨料浓度的定义,可以计算出磨头端面的有效磨粒数np如下式所示:

27、

28、其中:sα为磨粒边长,cα为磨料浓度,ρ为研磨材料密度,a0为磨头的面积,c0=0.03;

29、式(10)中磨头的面积a0如下式所示:

30、

31、其中:d0为磨头外径,d0为磨头内径

32、磨削过程中塑性移除阶段在四分之一个波长内的材料去除体积

33、vd如下式所示:

34、

35、其中:vr为切割速度即主轴转速,d1为参与磨削磨头内径,d2为参与磨削磨头外径,vfr为每转进给;

36、其中式(12)中每转进给vfr如下式所示:

37、

38、磨削过程中脆性断裂阶段四分之一个波长内的材料去除体积vd如下式所示:

39、

40、其中:cl为横向裂纹长度,ch为纵向裂纹长度;

41、式(14)中单颗磨粒的路径长如下式所示:

42、

43、磨削过程中横向裂纹长度cl如下式所示:

44、

45、其中:α为压头夹角,e为杨氏模量,hv维氏硬度,kic为工件材料的断裂韧性,v为泊松比,fb为施加在磨粒上的载荷;

46、磨削过程中纵向裂纹长度ch如下式所示:

47、

48、其中:c2为无量纲常数,c2=0.026;

49、磨削过程中工件整体在四分之一个波长内的材料去除体积vt如下式所示:

50、

51、其中:lt为单颗磨粒的弧长,θ为单颗磨粒加速度轨迹与时间轴的夹角。

52、s2:建立单颗磨粒作用于材料端面的磨削力模型;

53、首先建立在塑性变形阶段的磨削力模型,利用维氏硬度计算方法计算工件表面在没有任何脆性断裂情况下穿透工件所需要的力fd;然后建立脆性断裂阶段的磨削力模型,运用压痕断裂力学的方法,求出单颗磨粒脆性断裂力fb;再综合运用维氏硬度计算方法和压痕断裂力学方法计算单颗磨粒端面磨削力fn;

54、随着切削深度δ的增加,氧化锆陶瓷的去除机制由塑性去除转变为脆性断裂,争对不同的去除机理条件下,分别利用维氏硬度和压痕断裂原理的方法计算单颗磨粒的载荷力fd、fd和单颗磨粒的总磨削力fn;

55、维氏硬度计算是指用金刚石棱锥体压头,在载荷f的作用下压入被测试样表面,随后卸除载荷,测量压痕对角线长度,进而求出压痕表面上的平均压力,假设其磨削过程中有一半金刚石磨粒嵌入工件当中,将单颗磨粒简化成正八面体结构,维氏硬度hv如下式所示:

56、

57、其中:d为平均压痕对角线长度,fd为载荷力,对应加工过程中塑性变形时的磨削力;

58、式(19)中压头夹角α如下式所示:

59、

60、因此,由式(19)可得对应加工过程中塑性变形时的磨削力fd如下式所示:

61、

62、当磨削深度δ大于临界深度δc,用压痕断裂力学的方法计算单颗磨粒的载荷力fb如下式所示:

63、

64、其中:ξ为磨粒压头几何系数,ξ=1.8854;

65、将维氏硬度计算和压痕断裂力学结合起来,计算单颗磨粒的端面磨削力fn如下式所示:

66、

67、其中:vd为磨削过程中塑性移除阶段在四分之一个波长内的材料去除体积,vb磨削过程中脆性断裂阶段四分之一个波长内的材料去除体积,vt磨削过程中工件整体在四分之一个波长内的材料去除体积;

68、利用权利要求2中的式12-18求解出上述的3个参数及单颗磨粒的端面磨削力fn如下式所示:

69、

70、s3:建立参与磨削的有效磨粒数总磨削力模型;

71、首先由于刀柄的振动能量是由于超声波发生器提供,根据能量守恒定律再结合s2计算出理论的总磨削力fc;在引入一个修正系数k与磨粒的作用,材料的变化以及磨粒的分布有关;最后得到总磨削力的实际值ft。

72、由于刀柄的振动能量是由于超声波发生器提供,根据能量守恒定律,可以通过计算超声波振动信息获得一个超声振动循环中的冲量j

73、如下式所示:

74、

75、其中:fc为通过测力仪测得的磨削力大小,f为超声振动频率;

76、还可以对作用在氧化锆陶瓷表面的力求积分的方式求一个超声振动循环中的冲量j如下式所示:

77、

78、其中:fm为金刚石刀具与工件表面之间的最大冲击力;

79、式(26)中金刚石刀具与工件表面之间的最大冲击力fm如下式所示:

80、

81、根据能量守恒定律,可知磨削表面的总磨削力fc如下式所示:

82、fc=fn·np·△t·f (28)

83、利用权利要求2中的式6-10求解出上述的2个参数及总的理论端面磨削力fc如下式所示:

84、

85、由于磨粒的作用,材料的变化以及磨粒的分布,还需要引入修正系数k如下式所示:

86、

87、其中:c1,c2,c3,c4为通过实验确定的常数,n为主轴转速,vf为进给速度,ap为切削深度;

88、进而得到超声磨削加工氧化锆陶瓷的实际总磨削力ft如下式所示:

89、ft=k·fc (31)

90、本发明的有益技术效果:本发明提供一种基于旋转超声辅助端面磨削氧化锆陶瓷磨削力模型的建立方法,主要针对硬脆材料进行磨削/超声辅助磨削等加工时,综合考虑在塑性去除和脆裂断裂两种去除机理下,计算磨削力,本方法能有效克服现有多数研究都关注旋转超声磨削加工中的脆性去除现象,然而在加工过程中,除了脆性去除以外,塑性变形也是材料去除机理中的关键,使磨削力模型更加全面准确。

- 还没有人留言评论。精彩留言会获得点赞!