一种基于深度学习的在线实时预测构件状态的方法

本发明属于增材制造,具体涉及一种基于深度学习的在线实时预测构件状态的方法。

背景技术:

1、由于激光增材制造是一个快速熔化—凝固的过程,所以基体与成型材料之间必定存在弹性模量、温度以及热膨胀系数的差异,从而导致构件内部残余应力的形成,而残余应力会促进裂纹的形成和扩展。裂纹的产生的影响是比较致命的,极有可能会使零件直接报废,或者使其使用寿命降低,将这些零件用于航空航天和能源化工中等重要领域,将会导致灾难性的后果。随着智能制造的需求发展,能在打印过程中通过实时监控成型过程中构件内部的残余应力、微观组织的变化以及构件状态的变化,发现异常时及时做出工艺调整以减少废品的产生,将有助于实现制造过程中的闭环控制。

2、针对这一需求,本发明提出一种基于深度学习的在线实时预测构件的方法,通过深度学习技术对残余应力进行实时计算以及制造过程中形貌状态的缺陷与发展进行实时判断,降低废件率,有效提高工件的成型质量。,

技术实现思路

1、为解决上述问题,本发明公开了一种基于深度学习的在线实时预测构件的方法,目的在于提高激光增材制造构件的成型质量,通过激光熔化沉积监测系统去捕获熔池、沉积层的形貌,结合材料特性、工艺参数通过有限元仿真,计算得到构件内部实时的应力数据,进行数据融合,搭建深度学习卷积神经网络,预测出构件制造过程中实时的应力。通过实时预测大量样本制造过程中的应力值,在计算机中处理成应力曲线图,制造的样本分别为正常、预裂、裂纹、变形这四种类型,分别将这四种状态的沉积层形貌与它们的应力曲线图建立一一对应关系,将其作为预测构件状态的卷积神经网络的输入,输出构件在制造过程中是何种状态。

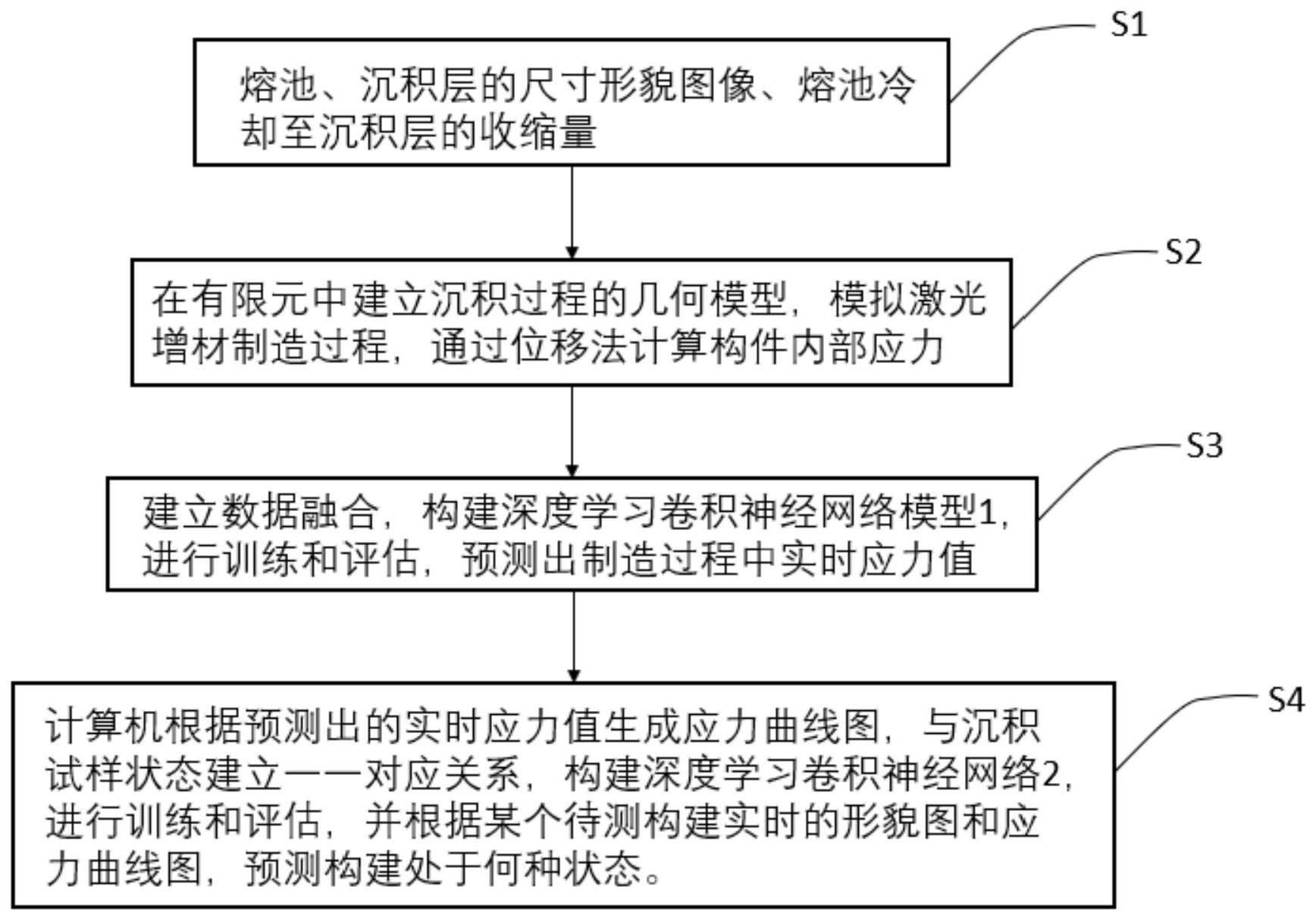

2、本发明的基于深度学习的在线实时预测构件的方法,包括如下步骤:

3、s1:监测系统的数据采集:采集不同工艺参数下激光增材制造的熔池的动态视频,连续采集所述动态视频中的熔池的图像,获得熔池几何形貌生成熔池的三维模型,同时采集沉积层的收缩图像获得沉积层的三维模型,再通过图像处理技术将同一像素坐标下熔池高度和冷却后沉积层高度做差,获得熔池冷却凝固过程中产生的位移差,获得沉积层收缩数据;

4、s2:有限元仿真的数据采集:在有限元仿真中进行模拟实验建模,用步骤s1中所获取的熔池、沉积层的三维模型,输入实验所选材料的相关参数,模拟激光热源并随制造过程移动,将熔池冷却凝固过程产生的位移差作为表面唯一载荷加载到建立的模型上,仿真计算出熔池因冷却收缩内部而产生的应力的大小;

5、s3:建立预测实时应力的卷积神经网络模型1:所述的卷积神经网络需将上述步骤s1、s2所获得的熔池、沉积层的几何形貌、沉积层的收缩数据、对应各点的应力值以及工艺参数进行数据融合作为卷积神经网络的输入,划分训练数据集和测试数据集,输出构件在制造过程中某一点的实时应力值,并对训练的模型进行评估;

6、s4:建立预测构件状态的卷积神经网络模型2:通过上述步骤s3建立的卷积神经网络模型1,实时预测大量样本制造过程中的应力值,通过计算机处理成应力曲线图,制造的样本分别为正常、预裂、裂纹、变形这四种类型,分别将这四种状态的沉积层形貌与它们的应力曲线图建立一一对应关系,将其作为预测构件状态的卷积神经网络的输入,划分训练数据集和测试数据集,输出构件在制造过程中是何种状态。

7、进一步地,所述步骤s1的具体过程如下:在激光头上布置同轴监测ccd获取熔池的俯视图,布置侧方位监测ccd获取熔池的右视图和主视图,从而合成熔池的三维模型;沉积层的三维模型通过采用双线激光监测系统获取,双线激光监测系统主要由两个线激光激发器产生的两道线激光,一道线激光距离熔池1mm处,此处认为是熔池刚熔融完成的状态,另一道线激光位于距离熔池4mm处,此处认为熔池经快速冷却收缩后形成的沉积层,并通过线激光监测的ccd分别捕获沉积层的轮廓,从而形成沉积层的三维模型;对于捕获的沉积层的轮廓,通过图像处理进行边缘检测,将同一像素坐标下熔池高度和冷却后沉积层高度做差,获得熔池冷确凝固过程中产生的位移差,获得沉积层收缩数据。

8、进一步地,步骤s2所述的有限元仿真的数据采集,具体过程如下:根据步骤s1得到的熔池、沉积层的三维模型、激光增材制造的工艺参数以及实验中基底的尺寸,建立一个顺序热力耦合的有限元模型,在所述的顺序热力耦合的有限元模型中,每层都采用生死单元来模拟粉末颗粒的沉积过程,在仿真开始时,死亡单元不会对热-力学模型产生影响,随着设定的模拟激光束热源的移动,构建的几何模型会被逐单元和逐层激活,将沉积层收缩值作为载荷加载到实时模型上并计算出该点的应力值,并将每一步的计算结果迭代更新从而获得应力值,选取所需的单元节点,将应力数据导出并进行处理。

9、进一步地,所述步骤s3的建立预测实时应力的卷积神经网络模型1是将步骤s1、s2采集的数据进行融合,将从机器、视觉、有限元这三个来源收集到的数据必须整合到一个综合的数据集中,用作预测模型的训练特征和目标,所有采集的信号必须与共享时间戳同步,建立一一对应的关系。

10、进一步地,步骤s3所述的建立预测实时应力的卷积神经网络模型1采用混合网络,通过堆叠卷积网络和多层神经网络这两个神经网络来实现,其中卷积网络从输入到输出包括2个卷积层,2个池化层,1个dropout层,2个全连接层,卷积网络用于处理熔池以及沉积层的图像数据输入后通过卷积计算提取出图像的不同特征数据,所有的卷积层都配有relu激活函数,池化层将卷积后的特征切成几个区域,取其最大值或者平均值,得到新的、维度较小的特征,dropout层为避免模型的过度拟合化,在模型的训练阶段,让隐藏的神经元一部分工作,一部分不工作,全连接层用于将图像特征进行连接,得到最终的熔池、沉积层的图像特征;多层神经网络从输入到输出包括1个输入层,2个隐藏层,1个输出层,输入层输入的参数分别为熔池、沉积层的图像特征,工艺参数中激光功率p和扫描速率v,应力,经过两个隐藏层,输出构件制造过程中某一点的实时应力值。

11、进一步地,步骤s3所述的预测实时应力卷积神经网络模型1采用均方误差mse进行比较和评估,即预测的实时应力值与实际值,均方误差mse定义为:

12、

13、式中,n为模型样本数量,i为每一个的数据样本,fi为模型某一点应力的预测值,yi为模型某一点实际的应力值。

14、进一步地,步骤s4所述建立预测构件状态的卷积神经网络模型2,需通过步骤s3建立的卷积神经网络模型1,实时预测大量样本制造过程中的应力值,通过计算机处理成应力曲线图,制造的样本分别为正常、预裂、裂纹、变形这四种类型,分别将这四种状态的沉积层形貌与它们的应力曲线图建立一一对应关系,将其作为预测构件状态的卷积神经网络的输入,并划分训练数据集和测试数据集,输出构件在制造过程中是何种状态。

15、进一步地,步骤s4所述建立预测构件状态的卷积神经网络模型2,从输入至输出包括2个卷积层、2个池化层、2个全连接层,同时所有的卷积层都配有relu激活函数,为了加快网络的训练和收敛速度,改善网络梯度和防止过拟合现象,在每个卷积层之后都添加了bn层;此外,在最后输出层采用softmax分类器和交叉嫡损失函数计算得出输出值每个分类的概率,取概率最大值作为测试结果,得到最终的状态分类,并进行优化和评估该网络的性能。

16、进一步地,所述步骤s4建立的神经网络模型2为深入评估该模型,构建混淆矩阵,以精确度precision和召回率recall来评估混淆矩阵的假阳性和假阴性率,计算公式如下:

17、

18、

19、其中tp表示某个样本被预测某个类别,fp表示不属于某个样本却被预测为某类,fn表示属于某类的样品却没有被预测为某类。

20、本发明优点在于:

21、1、本发明基于有限元仿真计算,激光增材制造成型原理,结合顺序热力耦合的热力学有限元模型,并直接以沉积层收缩量作为载荷加载,直接计算应力场,大大减少了计算时间,简化定义步骤的同时保证仿真的准确性,为激光增材制造工艺参数优化提供参考。

22、2、本发明能够根据熔池、沉积层尺寸形貌、工艺参数和应力值直接预测构件制造过程的内部实时应力,并通过计算机数据处理,能实时反应沉积层内部的应力的变化,这无疑对制造过程及时发现问题提供巨大的帮助。

23、3、本发明通过大量的实验获得应力曲线图与构件沉积过程状态数据,建立一一对应关系,通过卷积神经网络学训练,最后将该网络用于一个综合的制造过程,判断出该构件将处于哪种构件状态。这样能够高效率地调控增材制造,提高成型质量,大大降低了打印成本,对激光增材制造具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!