用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法与流程

本发明涉及交通设计,特别是涉及一种用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法。

背景技术:

1、在公路隧道、铁路隧道等的长大隧道内,由于空气流通性不够,导致ch4、co、co2、h2s等废气以及路面粉尘等难以扩散,隧道中空气质量变差,影响驾乘人员的身体健康以及由此危及的行车安全。因此,在隧道中,通常配备轴流风机或射流风机,用来给隧道引入新鲜空气,并排出废气和粉尘。轴流风机或射流风机一般悬挂在隧道顶部天花板上或安装在隧道壁的两侧,无需另外修建风道,且不占用交通面积。当风机开机时,空气从风机进风口进入风机,经风机内部叶轮加速后,从风机出风口高速射出,这股高速气流和由其推动的其他空气一道在隧道内沿风机喷射方向流动,当风速衰减到一定程度时,下一风机以同样的工作方式接力传递空气。从而实现从隧道一头的端口吸入新鲜空气,再从隧道另一头的端口排出污染空气的目的。

2、图1是现有隧道风机悬吊安装示意图。有两根横向支承杆,每根横向支承杆的两端均分别与钢丝绳相连,钢丝绳经与圆柱螺旋弹簧串联后,再与埋入隧道天花板里的预埋件相连。风机卧式置于两横向支承杆上,且风机轴向与隧道轴向平行。风机悬吊安装时,需要将风机置于隧道中间位置的、考虑了通风效果的设计高度上。另外,还需要在安装前对横向支承杆、钢丝绳、圆柱螺旋弹簧以及预埋件进行承载能力校核,确保风机安装结构的承载安全。而且,当风机工作时,伴随而来的剧烈振动不仅会加速风机自身零部件的磨损,降低使用寿命,而且还会将振动传递给隧道,大幅降低车辆行驶的舒适性。图1中的圆柱螺旋弹簧在满足其应有的承载能力的条件下,将风机的振动与隧道隔离开来,大幅减小传递到隧道的振动,同时,也大大降低因风机的振动而辐射出的噪声。同时为了减少风机气动噪声对驾乘人员的干扰和危害,在射流风机的前、后端通常套接消声器或将轴流风机外壳设计成双层结构,于内添加吸声材料,做成具有消声功能的外壳,用于吸收风机的气动噪声。因此具有较为复杂的结构。

3、因此,需要新的技术和设备,以至少部分地解决现有技术中存在的缺陷。

技术实现思路

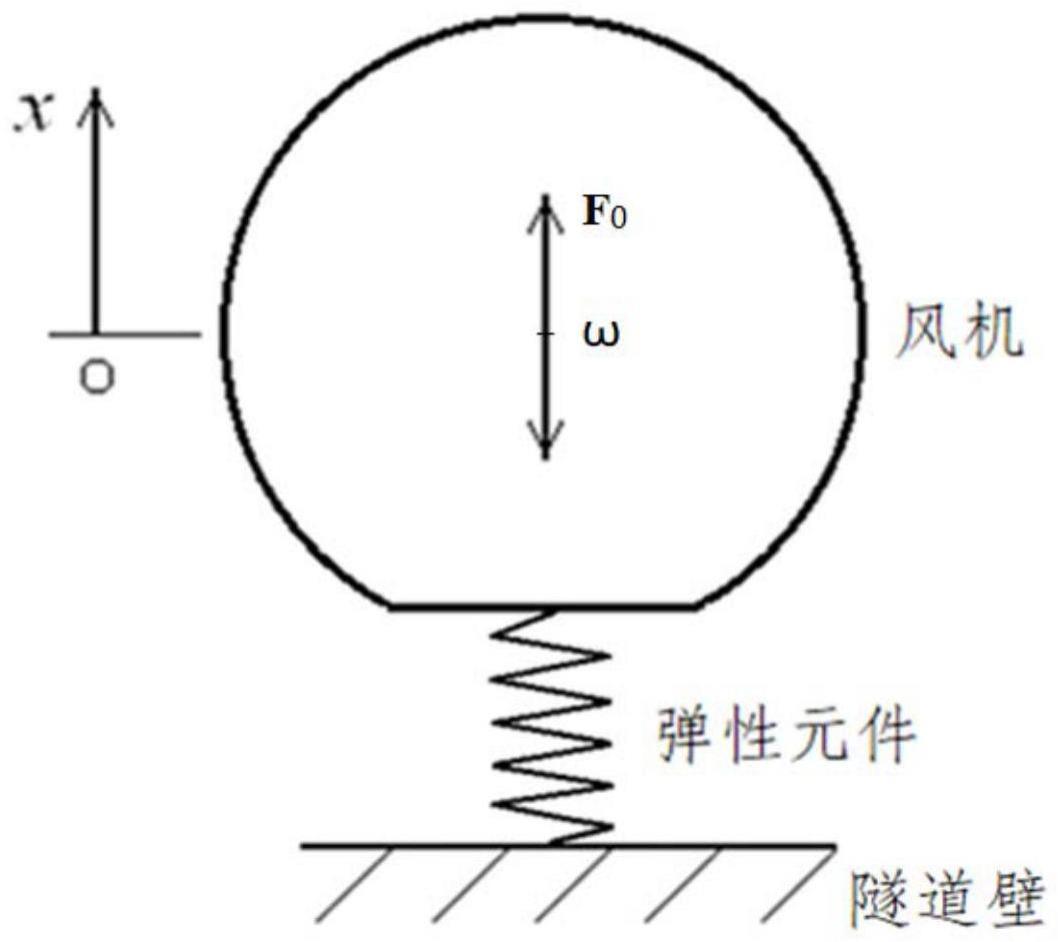

1、为了解决上述技术问题,本申请将尝试改变图1中隧道风机的安装方式,采用两根平行的、端部均横向插入弧形隧道壁的工字钢简支梁替代横向支承杆、钢丝绳、圆柱螺旋弹簧以及预埋件,对隧道风机进行简支梁支架安装。两平行工字钢简支梁既是支承元件,又是隔振元件。简支梁支架设计时,需要将风机安装在预定位置;需要对风机-简支梁振动系统进行隔振计算,确保满足预期振动控制要求;同时,还需探讨工字钢简支梁是否在线弹性范围内变形以及校核工字钢简支梁的正应力和剪应力强度,确保简支梁在线弹性范围内变形以及承载安全。本申请为隧道风机的支承与隔振尝试提供一种更为简洁的新型设计方式。

2、根据本发明的一方面,提供一种用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,包括:

3、(a)采用两根平行的、端部均横向插入弧形隧道壁的工字钢简支梁作为支撑隧道风机的支撑结构;

4、(b)基于风机在隧道中间位置,经通风设计给出的高度h来确定工字钢简支梁的长度l;

5、(c)将风机-简支梁振动系统简化为单自由度隔振系统理论模型,并对其进行隔振计算,以确定满足隔振要求的工字钢型号;以及

6、(d)分析工字钢简支梁的最大正应力和最大剪应力,并将最大正应力与工字钢材料的比例极限和屈服极限进行比较,以确保最大正应力不超过工字钢材料的比例极限和屈服极限。

7、根据本发明的实施方案,步骤(d)还包括分析双工字钢简支梁最大剪应力,将最大剪应力与工字钢材料的许用剪应力进行比较,以确保最大剪应力不超过工字钢材料的许用剪应力。

8、根据本发明的实施方案,步骤(c)包括获取与隧道风机相关的参数,包括质量、转数、安装位置、简支梁弹性模量以及隔振效率。

9、根据本发明的实施方案,步骤(c)还包括利用如下公式确定工字钢简支梁的横截面惯性矩iz:

10、

11、

12、

13、

14、其中,i为预定的隔振效率,λ为频率比,ω为风机工作频率,ωn为风机-简支梁支架隔振系统的固有频率,e为工字钢材料的弹性模量,m为风机质量,k为双工字钢简支梁的刚度系数。

15、根据本发明的实施方案,步骤(d)中,利用下式计算简支梁支架最大正应力:

16、

17、其中,σtmax为最大拉应力,σcmax为最大压应力,mmax为最大弯矩,h为工字钢横截面高度。

18、根据本发明的实施方案,步骤(d)中,利用下式计算简支梁支架最大剪应力τmax:

19、

20、其中,qmax为最大剪力,s*zmax为半截面静力矩,d为工字钢横截面腰厚度,这些参数可以通过查表获得。

21、根据下文结合附图对本发明具体实施示例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

技术特征:

1.一种用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,包括:

2.根据权利要求1所述的用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,步骤(d)还包括分析双工字钢简支梁最大剪应力,将最大剪应力与工字钢材料的许用剪应力进行比较,以确保最大剪应力不超过工字钢材料的许用剪应力。

3.根据权利要求1所述的用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,步骤(c)包括获取与隧道风机相关的参数,包括质量、转数、安装位置、简支梁弹性模量以及隔振效率。

4.根据权利要求3所述的用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,步骤(c)还包括利用如下公式确定工字钢简支梁的横截面惯性矩iz:

5.根据权利要求4所述的用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,其特征在于,步骤(d)中,利用下式计算简支梁支架最大正应力:

6.根据权利要求4所述的用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,步骤(d)中,利用下式计算简支梁支架最大剪应力τmax:

技术总结

本发明公开了一种用于隧道风机的具有支承与隔振双功能的简支梁支架设计方法,包括:(a)采用两根平行的、端部均横向插入弧形隧道壁的工字钢简支梁作为支撑隧道风机的支撑结构;(b)基于风机在隧道中间位置,经通风设计给出的高度H来确定工字钢简支梁的长度l;(c)将风机‑简支梁振动系统简化为单自由度隔振系统理论模型,并对其进行隔振计算,以确定满足隔振要求的工字钢型号;以及(d)分析工字钢简支梁的最大正应力和最大剪应力,并将最大正应力与工字钢材料的比例极限和屈服极限进行比较,以确保最大正应力不超过工字钢材料的比例极限和屈服极限。

技术研发人员:熊志远,赵娜,赵阳,邬玉斌

受保护的技术使用者:北京市科学技术研究院城市安全与环境科学研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!