一种卧式注入泵的设计方法和系统与流程

:本发明涉及卧式注入泵设计,特别涉及一种卧式注入泵的设计方法和系统。

背景技术

0、

背景技术:

1、卧式注入泵广泛应用于油井中的注入系统中,卧式注入泵的性能直接影响油井注入系统的效率,并间接影响油井的开采效率。然而,卧式注入泵在面临低温环境时,容易导致零部件形变,比如尺寸的变化,或者关联尺寸的变化,或者密封件由于尺寸变化而导致的压力损失和摩擦力增加,从而导致卧式注入泵的输入功率损耗。同时,卧式注入泵管道由于各位置点压力不均衡时,容易导致管道整体承载能力降低,从而影响卧式入驻本的使用寿命。

2、基于上述问题,本发明提出了一种卧式注入泵的设计方法与系统。

技术实现思路

0、

技术实现要素:

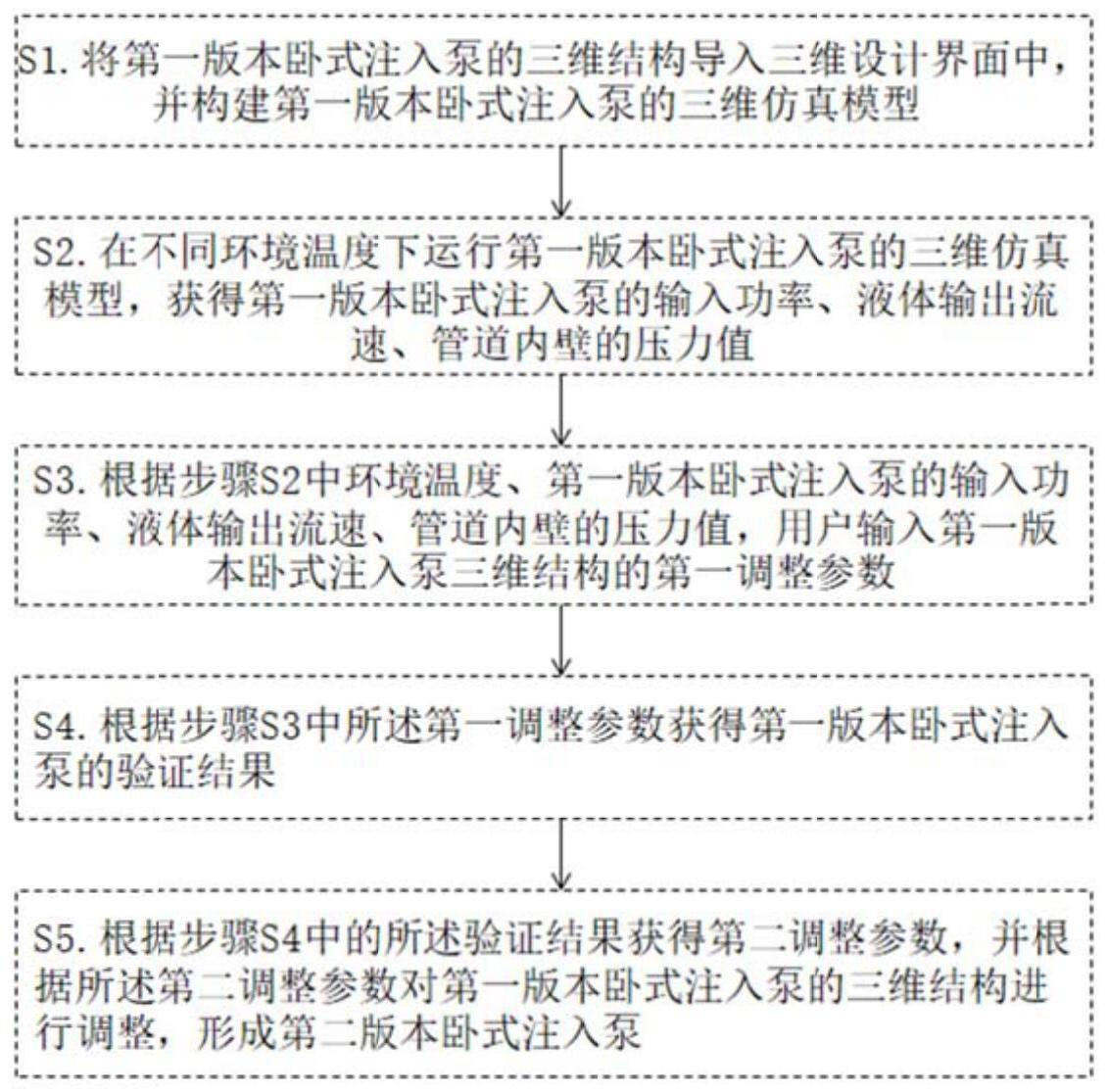

1、针对目前卧式注入泵由于低温导致零部件形变,从而影响注入泵功率损耗,以及管道压力不均衡导致使用寿命降低等问题,本文提出了一种卧式注入泵的设计方法,该方法包括如下步骤:

2、s1.将第一版本卧式注入泵的三维结构导入三维设计界面中,并构建第一版本卧式注入泵的三维仿真模型;

3、s2.在不同环境温度下运行第一版本卧式注入泵的三维仿真模型,获得第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值;

4、s3.根据步骤s2中环境温度、第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值,用户输入第一版本卧式注入泵三维结构的第一调整参数;

5、s4.根据步骤s3中所述第一调整参数获得第一版本卧式注入泵的验证结果;

6、s5.根据步骤s4中的所述验证结果获得第二调整参数,并根据所述第二调整参数对第一版本卧式注入泵的三维结构进行调整,形成第二版本卧式注入泵。

7、进一步地,所述步骤s2在不同环境温度下运行第一版本卧式注入泵的三维仿真模型,获得第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值,具体包括如下步骤:

8、s21.将正常温度至低温范围划分成第一等级温度、第二等级温度;

9、所述第一等级温度为正常温度范围;所述第二等级温度为低温温度范围;

10、s22.将环境温度设置为第一等级温度,运行第一版本卧式注入泵的三维仿真模型,持续运行预设时间长度t,获得第一版本卧式注入泵的三维仿真模型在第一等级温度下的输入功率、液体输出流速、管道内壁的压力值;

11、s23.将环境温度设置为第二等级温度,运行第一版本卧式注入泵的三维仿真模型,持续运行预设时间长度t,获得第一版本卧式注入泵的三维仿真模型在第二等级温度下的输入功率、液体输出流速、管道内壁的压力值;

12、所述时间长度t为卧式注入泵中柱塞的往复运动持续t个周期的时间长度。

13、进一步地,所述步骤s22至步骤s23中的获得管道内壁的压力值,具体包括:

14、将管道内壁进行网格划分,形成m*n个子网格;

15、获得每个子网格中的压力值。

16、进一步地,所述步骤s3根据步骤s2中环境温度、第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值,用户输入第一版本卧式注入泵三维结构的第一调整参数,具体包括如下步骤:

17、s31.遍历管道内壁各子网格的压力值,当所述压力值出现第一异常数据时,向用户反馈出现异常数据的卧式注入泵的管道内壁子网格位置、异常数据,用户输入第一版本卧式注入泵三维结构的第一调整参数;当所述压力值出现第二异常数据时,执行步骤s32;

18、s32.根据所述环境温度、输入功率、液体输出流速判断是否出现第三异常数据或第四异常数据,如是,向用户反馈出现异常数据的零部件数据,用户输入第一版本卧式注入泵三维结构的第一调整参数。

19、进一步地,所述步骤s31,具体包括如下步骤:

20、s311.获取管道内壁各子网格在当前周期内的压力曲线数值;

21、卧式注入泵中柱塞单次往复运动的开始时间至结束时间作为一个周期;

22、所述压力曲线数值为在单个周期内子网格随时间变化的压力数值;

23、s312.比较当前周期中各子网格的压力曲线数值与上一周期中对应子网格的压力曲线数值,当当前周期中存在压力曲线数值跳变的子网格数量在管道内壁子网格总数的占比超过第一预设阈值r1时,执行步骤s313;

24、当当前周期中存在压力曲线数值跳变的子网格数量在管道内壁子网格总数的占比低于第二预设阈值r2时,执行步骤s314至步骤s317;

25、s313.连续获取各子网格的当前周期的下三个周期的压力曲线数值,将获取的下三个周期的压力曲线数值与当前周期的上一周期的压力曲线数值进行比较,得到下三个周期中的每个周期内存在压力曲线数值跳变的子网格数量,如得到的子网格数量在管道内壁网格总数的占比均超过预设阈值r1,则判断压力值出现第二异常数据;

26、s314.获取存在压力曲线数值跳变的子网格的位置,并获取存在压力曲线数值跳变的子网格中压力数值的跳变幅值a;

27、s315获取所述子网格位置的多个相邻子网格的压力曲线数值,并获取所述多个相邻子网格的压力数值的跳变幅值;

28、s316.计算步骤s315中所述多个相邻子网格的压力数值的跳变幅值的平均值p,获得所述平均值与步骤s314中获得的跳变幅值的差值的绝对值|a-p|,当(|a-p|)/a>r3时,执行步骤s317;

29、所述r3为第三预设阈值;

30、s317.连续获取步骤s314中存在压力曲线数值跳变的子网格的下三个周期的压力数值的跳变幅值a′,并获取所述存在压力曲线数值跳变的子网格的多个相邻子网格的下三个周期的压力数值的跳变幅值,计算下三个周期中每个周期内的多个相邻子网格的压力数值的跳变幅值的平均值p′,当下三个周期中的每个周期均满足时,判断压力值出现第一异常数据。

31、进一步地,所述步骤s312中压力曲线数值跳变的判断方法,具体包括如下步骤:

32、s3121.获取当前周期、当前周期的上一周期的压力曲线数值的平均值d、s;

33、s3122.当时,则当前周期的压力曲线数值存在跳变;

34、所述r4为第四预设阈值。

35、进一步地,所述步骤s314和步骤s315中的压力数值的跳变幅值的计算方法为:

36、跳变幅值=|d-s|。

37、进一步地,所述步骤s317中压力数值的跳变幅值的计算方法为:

38、s3171.获取当前周期的下三个周期的每个周期的压力曲线数值的平均值x1、x2、x3;

39、s3171.获得当前周期的下三个周期的压力数值的跳变幅值,分别为:|x1-s|、|x2-s|、|x3-s|。

40、进一步地,所述步骤s32根据所述环境温度、输入功率、液体输出流速判断是否出现第三异常数据或第四异常数据,如是,向用户反馈出现异常数据的零部件数据,用户输入第一版本卧式注入泵三维结构的第一调整参数,具体包括如下步骤:

41、s321.当所述环境温度为第一等级温度时,比较当前周期的输入功率与当前周期的上一周期的输入功率是否一致,如一致,则执行步骤s322;

42、s322.当当前周期的液体输出流速小于上一周期的液体输出流速时,获取当前周期的下三个周期的液体输出流速,并当下三个周期的液体输出流速均小于当前周期的上一周期的液体输出流速时,判断出现第四异常数据,向用户反馈管道密封件的尺寸数据和结构数据,用户输入第一版本卧式注入泵三维结构的第一调整参数;

43、s323.当所述环境温度为第二等级温度时,获取当前周期的液体输出流速v1、压力曲线数值;

44、在当前周期内取两个时间点t1、t2,其中t1<t2;

45、获得时间点t1和t2之间的输出液体流量值l,以及获得该液体流量值所消耗的输入功率值w1;

46、s324.设置第一版本卧式注入泵的三维仿真模型的环境温度为第一等级温度,同时以步骤s323中获得的压力曲线数值设置第一版本卧式注入泵的三维仿真模型的管道中的压力值,运行第一版本卧式注入泵的三维仿真模型,获得一个周期的液体输出流速v2;

47、以所述一个周期内的时间点t1为开始时刻,输出液体流量值达到l的时刻为结束时刻,获得所述开始时刻至结束时刻所消耗的输入功率值w2;

48、s325.根据步骤s323中获得的液体输出流速v1、输入功率值w1,和步骤s324中获得的液体输出流速v2、输入功率值w2,判断是否出现第三异常数据,如是,向用户反馈异常零部件名称、尺寸数据、结构数据,用户输入第一版本卧式注入泵三维结构的第一调整参数。

49、进一步地,所述步骤s325根据步骤s323中获得的液体输出流速v1、输入功率值w1,和步骤s324中获得的液体输出流速v2、输入功率值w2,判断是否出现第三异常数据,如是,向用户反馈异常零部件名称、尺寸数据、结构数据,用户输入第一版本卧式注入泵三维结构的第一调整参数,具体包括如下步骤:

50、s3251.当时,则判断出现第三异常数据;

51、所述r5为第五预设阈值;

52、s3252.获取第一版本卧式注入泵三维仿真模型中多个重点零部件的第一形变量数值,并采用相似度方法获取所述多个重点零部件的第二形变量数值;

53、所述重点零部件为在低温环境下由于自身形变损耗卧式注入泵的压力和功率的零部件,所述重点零部件为用户预先存储;

54、s3253.计算步骤s3252中的多个重点零部件的第一形变量数值和第二形变量数值的平均值,并按照所述平均值由高到低的顺序对所述多个重点零部件进行排序,并将排序结果向用户反馈零部件名称、尺寸数据、结构数据,用户输入第一版本卧式注入泵三维结构的第一调整参数。

55、进一步地,所述步骤s3252获取第一版本卧式注入泵三维仿真模型中多个重点零部件的第一形变量数值,并采用相似度方法获取所述多个重点零部件的第二形变量数值,具体包括如下步骤:

56、s32521.获取第一版本卧式注入泵三维仿真模型中多个重点零部件的第一形变量数值;所述第一形变量数值为在当前环境温度下的尺寸数据与第一等级环境温度下的尺寸数据的差值;

57、s32522.获取历史经验数据库中多个重点零部件的形变量数值样本;

58、所述形变量数值样本包括零部件名称、环境温度、实际形变量数值;

59、s32523.选取步骤s32521中的多个重点零部件的一个重点零部件,在所述步骤s32522中的形变量数值样本中获取与所述选取的一个重点零部件的零部件名称相同、环境温度差值在5%的误差范围内的多个形变量数值样本,并计算获得的多个形变量数值样本中的实际形变量数值的平均值,将平均值作为第二形变量数值。

60、进一步地,所述步骤s4根据步骤s3中所述第一调整参数获得第一版本卧式注入泵的验证结果,具体包括如下步骤:

61、s41.针对反馈的卧式注入泵的管道内壁子网格位置、异常数据,或者管道密封件的尺寸数据和结构数据,或者零部件名称、尺寸数据、结构数据,用户输入针对反馈的零部件输入第一调整参数;

62、所述第一调整参数为尺寸调整参数、厚度调整参数、材料类型调整参数其中之一;

63、s42.在用户输入第一调整参数后,且在将调整的零部件组装至第一版本卧式注入泵之前,自动获得针对第一调整参数的第一版本卧式注入泵的验证结果;

64、所述验证结果为第一版本卧式注入泵三维仿真模型在零部件调整后运行结果数据;所述运行结果数据包括是否出现第一异常数据、第二异常数据、第三异常数据、第四异常数据的结果。

65、进一步地,所述步骤s5根据步骤s4中的所述验证结果获得第二调整参数,并根据所述第二调整参数对第一版本卧式注入泵的三维结构进行调整,形成第二版本卧式注入泵,具体包括如下步骤:

66、s51.用户根据步骤s42中的验证结果,持续调整第一调整参数,在所述验证结果为未出现第一异常数据、第二异常数据、第三异常数据、第四异常数据时,将当前的第一调整参数数值作为第二调整参数;

67、s52.根据所述第二调整参数对第一版本卧式注入泵的三维结构进行调整,形成第二版本卧式注入泵。

68、本发明还提供一种卧式注入泵的设计系统,其特征在于,所述系统执行如下步骤:

69、s1.将第一版本卧式注入泵的三维结构导入三维设计界面中,并构建第一版本卧式注入泵的三维仿真模型;

70、s2.在不同环境温度下运行第一版本卧式注入泵的三维仿真模型,获得第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值;

71、s3.根据步骤s2中环境温度、第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值,用户输入第一版本卧式注入泵三维结构的第一调整参数;

72、s4.根据步骤s3中所述第一调整参数获得第一版本卧式注入泵的验证结果;

73、s5.根据步骤s4中的所述验证结果获得第二调整参数,并根据所述第二调整参数对第一版本卧式注入泵的三维结构进行调整,形成第二版本卧式注入泵。

74、本发明的有益效果如下:

75、1.本发明中根据卧式注入泵管道内壁的压力值、输入功率、液体输出流速、环境温度对第一版本卧式注入泵的三维设计结构进行评估,发现第一版本卧式注入泵在低温、压力损失方面的缺陷,提高了对第二版本卧式注入泵的耐低温、弥补压力损失方面的性能;

76、2.本发明中采用第一异常数据、第二异常数据、第三异常数据、第四异常数据对第一版本卧式注入泵的设计缺陷进行评估和分类,能够提高对第一版本卧式注入泵在低温、压力损失方面的设计缺陷的检测准确度,提高第二版本卧式注入泵的设计效率和准确性;

77、3.本发明中采用连续三个周期的压力曲线数值,以及通过将管道划分子网格,并统计子网格中压力曲线数值跳变个数占比的方式对管道压力损失进行评估,提高了对管道压力损失评估的准确性;

78、4.本发明中采用第一版本卧式注入泵的输入功率、液体输出流速、管道内壁的压力值,进行第三异常数据和第四异常数据的划分,精细化检测第一版本卧式注入泵在耐低温方面的设计缺陷,提高了对第二版本卧式注入泵设计的准确性;

79、5.本发明中将低温环境下的液体输出流速、固定输出流量损耗的输入功率,与正常环境温度下的输出流速、固定输出流量损耗的输入功率进行对比,提高了由于低温导致功率损耗的第三异常数据检测的准确性;

80、6.本发明中在用户输入第一调整参数的过程中,系统自动根据第一调整参数验证是否会出现第一异常数据、第二异常数据、第三异常数据、第四异常数据,对用户输入的第一调整参数进行实时验证,为用户提供准确的验证数据,提高用户锁定准确调整参数的效率。

81、上述说明,仅是本发明技术方案的概述,为了能够更清楚了解本发明技术手段,可依照说明书的内容予以实施,并且为了让本发明的上述说明和其它目的、特征及优点能够更明显易懂,特举较佳实施例,详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!