提升内部空间利用率的弹体进气道一体化流动控制方法

本专利涉及曲面锥弹体、三维内转进气道及高超声速流动控制,具体涉及一种提升内部空间利用率的弹体进气道一体化流动控制方法,在改善一体化构型工作速域范围的同时,减少泄流通道对曲面锥弹体内部空间的占用,提升曲面锥弹体的内部空间利用率。

背景技术:

1、曲面锥弹体一体化设计方法主要采用下颌式分布。高超声速进气道是超燃冲压发动机的关键部件,只有当进气道捕获足够的空气并进行高效率的压缩,才能使发动机产生足够的推力推动飞行器进行高超声速飞行。三维内转进气道以其自身优良的压缩性能以及流量捕获能力广泛应用于高超声速飞行器中。应用在高超声速飞行器推进系统中的三维内转进气道主要为燃烧室提供足量的高效压缩气流,并保证高超声速推进系统的正常工作。由于气体粘性的特点,曲面锥弹体表面及高超声速进气道入口处存在大量的低速气流,形成边界层。边界层的存在减小了进气道入口的流量捕获面积,从而降低了进气道对高超声速气流的捕获能力。此外,激波/边界层干扰将导致进气道内流场区域激波波系的显著变化,造成大量能量损耗,使得流动在壁面分离;严重时还可能导致进气道内气流边界层增厚、喉道处出现“壅塞”,甚至导致进气道不起动,影响整个推进系统的正常工作。

2、边界层流动控制是应用流体技术中最主要的研究领域,随着认识水平和工程技术的发展,为拓宽三维内转进气道的工作范围,国内外学者提出了一系列提升一体化构型起动性能的设计方法,主要集中在三维内转进气道的改良设计。fukuda m、mitani t等通过实验认为三维内转进气道隔离段之前入射激波之后处为泄流槽最佳设计点位置;chyu w发现泄流方向与进气道内气流流动方向垂直时可以更好地壁面流动分离。通过三维内转进气道泄流达到流动控制的方法,实现了进气道内低能流的排移并降低了三维内转进气道起动马赫数。在超声速进气道内设置合适的泄流孔,可以避免不利的激波/边界层干扰,提高进气道性能。泄流流动控制方法在高超声速飞行器上取得了较为广泛的应用,已成为高超声速飞行器的关键技术之一。

3、常规的泄流方法,泄流槽通道竖直向上,采用下颌式曲面锥弹体与三维内转进气道的一体化设计会导致泄流通道过度占用弹体内部空间,导致弹体内部空间利用率降低。对于高超声速导弹而言,弹体内部空间利用率降低等同于弹体燃料储备性能下降,一定程度上限制了高超声速导弹的飞行任务。本专利以改变进气道泄流方向为突破口,合理设计泄流入口。其旨在提供高空间利用率、优良起动性能兼备的曲面锥弹体三维内转进气道内外流一体化设计方法,其采用阵列泄流孔为泄流入口的泄流方式,在保障三维内转进气道内低速气流正常排移的情况下,以泄流孔泄流的方式实现进气道内边界层控制,并防止进气道内激波串与泄流孔内低速气流互相干扰,降低三维内转进气道内流场的紊乱度,改善三维内转进气道内流场品质。此外,通过改变泄流方向可以降低泄流槽对前体内部空间的占用,有利于提升前体内部空间利用率。

技术实现思路

1、针对现有技术的不足,本专利旨在提供一种提升内部空间利用率的弹体进气道一体化流动控制方法,在保持三维内转进气道优点的同时,采用侧向泄流方法实现进气道内边界层的排移,在拓宽三维内转进气道工作马赫数范围的同时,降低了泄流槽对机体内部空间的占用,并避免三维内转进气道内所排移的低速气流对机体内部造成干扰。

2、本发明通过以下技术方案实现。

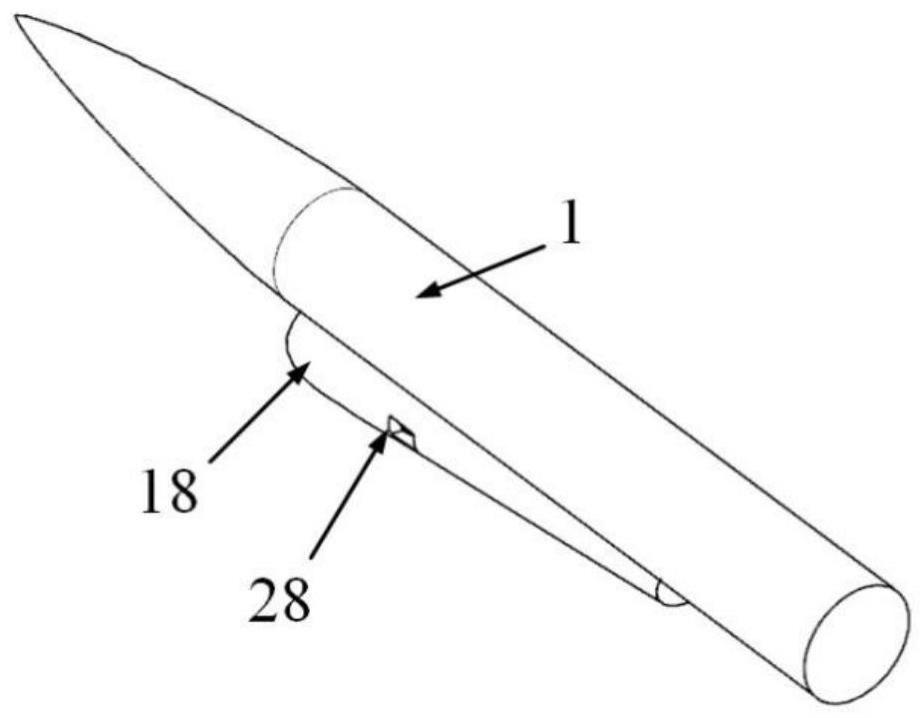

3、一种提升内部空间利用率的弹体进气道一体化流动控制方法,其结构包括曲面锥弹体、三维内转进气道外罩、三维内转进气道等熵压缩型面、三维内转进气道隔离段、阵列泄流孔及泄流槽装置。三维内转进气道各部件为具有一定厚度的几何型面。此外,壁面厚度不构成对本发明功能等造成不当限定,本专利仅展示三维内转进气道内表面和三维内转进气道外表面关键部分以便更清晰理解本专利的设计方法及功能。曲面锥弹体以多次曲线为曲面锥弹体母线,延锥体中心旋转轴旋转得到的曲面;三维内转进气道包括三维内转进气道等熵压缩型面和三维内转进气道隔离段,三维内转进气道等熵压缩型面和三维内转进气道隔离段之间通过三维内转进气道肩部型线连接;三维内转进气道外罩与曲面锥弹体通过三维内转进气道外罩连接线连接,三维内转进气道外罩将三维内转进气道内置于三维内转进气道外罩与曲面锥弹体之间,实现曲面锥弹体与三维内转进气道的一体化设计。

4、阵列泄流孔以及泄流槽部分包括阵列泄流孔进口、阵列泄流孔、阵列泄流孔出口、泄流槽以及泄流槽出口。选取曲面锥弹体与三维内转进气道的对称子午面,在对称子午面等熵压缩型面交线下游部分设计子午面阵列泄流孔型线,为若干个半径相等、圆心距相等的阵列圆,阵列圆与三维内转进气道等熵压缩型面在子午面上的投影面积高于2%,以实现进气道内低速气流排移效果。阵列圆延垂直于子午面两侧方向,在三维内转进气道等熵压缩型面内表面上的投影型线即为阵列泄流孔进口;阵列泄流孔延拉伸方向继续延伸至三维内转进气道等熵压缩型面外表面,形成阵列孔隙结构;该孔隙结构即为阵列泄流孔,阵列泄流孔与三维内转进气道等熵压缩型面外表面的相贯线即为阵列泄流孔出口。在两侧阵列泄流孔出口外沿,三维内转进气道等熵压缩型面外表面上设计封闭的曲面四边形,该曲面四边形延阵列泄流孔延伸的方向拉伸至与三维内转进气道外罩相贯,形成的相贯线即为泄流槽出口部分。子午面两侧泄流槽尺寸相同以保证整个装置的对称性。

5、高超声速气流在三维内转进气道等熵压缩型面处预压缩过程中会产生大量高压低速气流,其中部分将粘附在三维内转进气道内壁面处,形成边界层。边界层的产生将占用三维内转进气道喉道空间,对高超声速气流的流通起抑制作用,严重时易造成三维内转进气道壅塞。阵列泄流孔和泄流槽的设计是根据进气道内外静压差,利用压力差分布可实现三维内转进气道内部低速气流向外界排移,从而减少了三维内转进气道内低速气流的含量,降低了三维内转进气道等熵压缩型面壁面处边界层厚度,并拓宽了三维内转进气道工作马赫数范围。采用阵列泄流孔侧向泄流的方法,在保障三维内转进气道内低速气流正常排移的情况下,可减弱激波与泄流入口处低能流的相互干扰,降低三维内转进气道内流场的紊乱度;此外,三维内转进气道内流场品质有所改善,曲面锥弹体内部空间的利用率得到提升,实现机体/进气道下颌式一体化布局时,机体内部空间有所提升。

6、一种提升内部空间利用率的弹体进气道一体化流动控制方法,包括以下步骤:

7、(1).设计曲面锥弹体和三维内转进气道;

8、(2).根据步骤(1)中设计的曲面锥弹体和三维内转进气道,完成三维内转进气道外罩的设计;

9、(3).截取曲面锥弹体/三维内转进气道对称子午面,在子午面内设计阵列泄流孔型线;

10、(4).根据步骤(3)中得到的子午面阵列泄流孔型线,在三维内转进气道外壁面设计泄流槽进口并生成泄流槽结构,完成自适应侧向泄流的三维内转进气道设计。

11、所述的步骤(1)中,曲面锥弹体是由曲面锥弹体母线延弹体回转轴旋转360°获得;曲面锥弹体母线为一条斜率逐渐降低的多次曲线样条;根据曲面锥弹体的外形特征,在曲面锥弹体下颌处设计三维内收缩基本流场,并于三维内收缩基本流场中利用流线追踪技术获得三维内转进气道等熵压缩型面。三维内转进气道等熵压缩型面尾端延流向方向拉伸获得管系结构,通过几何修型的方法获得三维内转进气道隔离段。该三维内转进气道壁面为具有一定厚度的几何体,图中仅展示三维内转进气道内表面及三维内转进气道外表面关键部分。

12、所述的步骤(2)中,三维内转进气道外罩由三维内转进气道进口型线延高超声速气流压缩方向拉伸获得;高超声速气流压缩方向基于隔离段拉伸方向与曲面锥弹体腹部斜率方向之间,使得三维内转进气道整体布置于三维内转进气道外罩内部;三维内转进气道外罩通过三维内转进气道外罩连接线与曲面锥弹体连接,与曲面锥弹体形成闭合封闭形体。

13、所述的步骤(3)中,选取三维内转进气道肩部型线之前,三维内转进气道进口型线之后的气流高压区域作为三维内转进气道阵列泄流孔进口设计点,该设计位置位于肩部型线附近三维内转进气道等熵压缩型面中上游部分;采用的设计原理是利用三维内收缩基本流场等熵压缩区与外界气流较大压强差的分布特点,有助于实现三维内转进气道内低能流的排移;此外,有研究表明:该位置处低能流堆积最为严重,该位置处采取泄流方式可实现进气道内低能流排移效益最大化。截取曲面锥弹体/三维内转进气道一体化结构对称子午面,在面内设计子午面阵列泄流孔型线。子午面阵列泄流孔型线为若干个半径相等的阵列圆,且相同方向上阵列圆之间的圆心距相等;子午面阵列泄流孔型线尺寸取决于三维内转进气道等熵压缩型面在子午面上的投影面积,保证单个子午面阵列泄流孔型线尺寸与三维内转进气道等熵压缩型面在子午面上的投影面积之比高于2%。子午面阵列泄流孔型线位置位于三维内收缩基本流场等熵压缩区上游、三维内转进气道肩部型线附近,保证子午面阵列泄流孔型线延垂直于子午面方向能完全投影于三维内转进气道等熵压缩型面的内表面上。

14、所述的步骤(4)中,通过将步骤(3)中得到的子午面阵列泄流孔型线延垂直于子午面方向在三维内转进气道等熵压缩型面内表面上投影,所获得的投影曲线即为阵列泄流孔进口;阵列泄流孔进口延垂直于子午面方向两侧拉伸,减去与三维内转进气道壁面的重叠部分几何体后获得阵列泄流孔结构;阵列泄流孔拉伸方向与阵列圆中心轴线方向相同,拉伸距离与三维内转进气道等熵压缩型面的壁面厚度相等。以三维内转进气道等熵压缩型面内表面泄流孔作为拉伸的起始阶段,为阵列泄流孔进口;以三维内转进气道外表面作为拉伸的终止阶段,为阵列泄流孔出口;拉伸的内部空间为三维内转进气道阵列泄流孔,三维内转进气道等熵压缩型面两侧对应的阵列泄流孔位置及长度相等,以保证三维内转进气道结构的对称性。阵列泄流孔出口外围部分设计泄流槽进口型线,其几何外形呈曲面四边形。泄流槽进口型线位于三维内转进气道外表面,三维内转进气道肩部型线前缘部分,三维内转进气道等熵压缩型面之后,且该曲面四边形完全包围所有阵列泄流孔出口;泄流槽通过泄流槽进口型线延阵列泄流孔进口延伸方向拉伸获得;泄流槽以泄流槽进口型线与泄流槽出口型线为边界,泄流槽出口型线为泄流槽与三维内转进气道外罩的相贯线;三维内转进气道等熵压缩型面两侧的泄流槽位置及尺寸保持相同,以保证三维内转进气道结构的对称性。进气道排移的低速气流通过阵列泄流孔出口处流出至泄流槽,并从泄流槽出口处排移至外界。边界层主要堆积于三维内转进气道等熵压缩型面中上游,三维内转进气道肩部型线附近,在该位置设计阵列泄流孔更有利于边界层排移,并能实现低能流排移效益的最大化。采用阵列泄流孔进口侧向泄流的布局方法,有利于避免流场内激波打在泄流孔内壁面上,与排移的低速气流相互干扰,造成更复杂的流动。三维内转进气道通常与机体采用下颌式一体化布局方式,采用侧向阵列泄流孔设计方法,完全避免了泄流槽结构向机体内部延伸而占用部分机体内部空间,一定程度上,降低了泄流槽对曲面锥弹体内部空间的占用率,提升了机体内部空间。

15、与现有技术相比,本发明的优点是:本发明利用本设计方法生成的一种自适应侧向泄流的三维内转进气道可以先主拓宽三维内转进气道工作范围;通过三维内转进气道内外压力差,将三维内转进气道等熵压缩型面处的高压低速气流延泄流孔和泄流槽排移至外界,从而实现对三维内收缩基本流场等熵压缩区内的边界层控制。侧向泄流的方法,可以减弱进气道内激波与泄流槽内高压低速气流之间的相互干扰,避免三维内转进气道内流场的复杂程度,并抑制了三维内转进气道内流动分离;此外,采用阵列泄流孔侧向泄流的方法,可以以较小的流动损失大幅度提高三维内转进气道的起动性能,并改善了三维内收缩基本流场反射激波后高压区的流场品质,保证了整个三维内转进气道的推力需求。

- 还没有人留言评论。精彩留言会获得点赞!