基于管材冷冲压成形CAE仿真结果的副车架逆向重构方法与流程

本发明涉及乘用车底盘零件设计,具体为基于管材冷冲压成形cae仿真结果的副车架逆向重构方法。

背景技术:

1、乘用车底盘副车架起到连接悬架和车身的作用,是悬架的装配基体,承受和传递力和力矩;由于管材冷冲压成形技术具备成形工艺简单、工装成本和生产成本低的优点,同时还兼具轻量化的优点,所以在副车架上应用管材冷冲压成形技术的主机厂非常普遍;然而副车架应用管材冷冲压成形技术,目前存在以下问题:

2、1、应用管材冷冲压成形技术的副车架管梁,在冷冲压成形后尺寸精度差,因其只能成形截面形状相对简单的零件,且由于冲压负角因素在冷冲压成形时无法在两个管端伸入过长的支撑冲头,在中部等其它部位没有凹模支撑,因此管材冷冲压成形易形成塌角缺陷,在副车架管梁上往往会焊接匹配较多的搭接支架,所以在搭接支架与冷冲压成形管梁焊接匹配性差的位置会产生较严重的焊接质量风险;

3、2、应用管材冷冲压成形技术的副车架管梁,通常是基于冷冲压成形管梁实物完成后再进行总成焊接匹配,由于其尺寸精度差,往往需要多次修改模具、夹具和检具实物,才能实现良好的总成焊接匹配性,匹配效率低,造成人力和物力的较大浪费,且匹配质量不易控制,疲劳耐久造成一定的风险。

技术实现思路

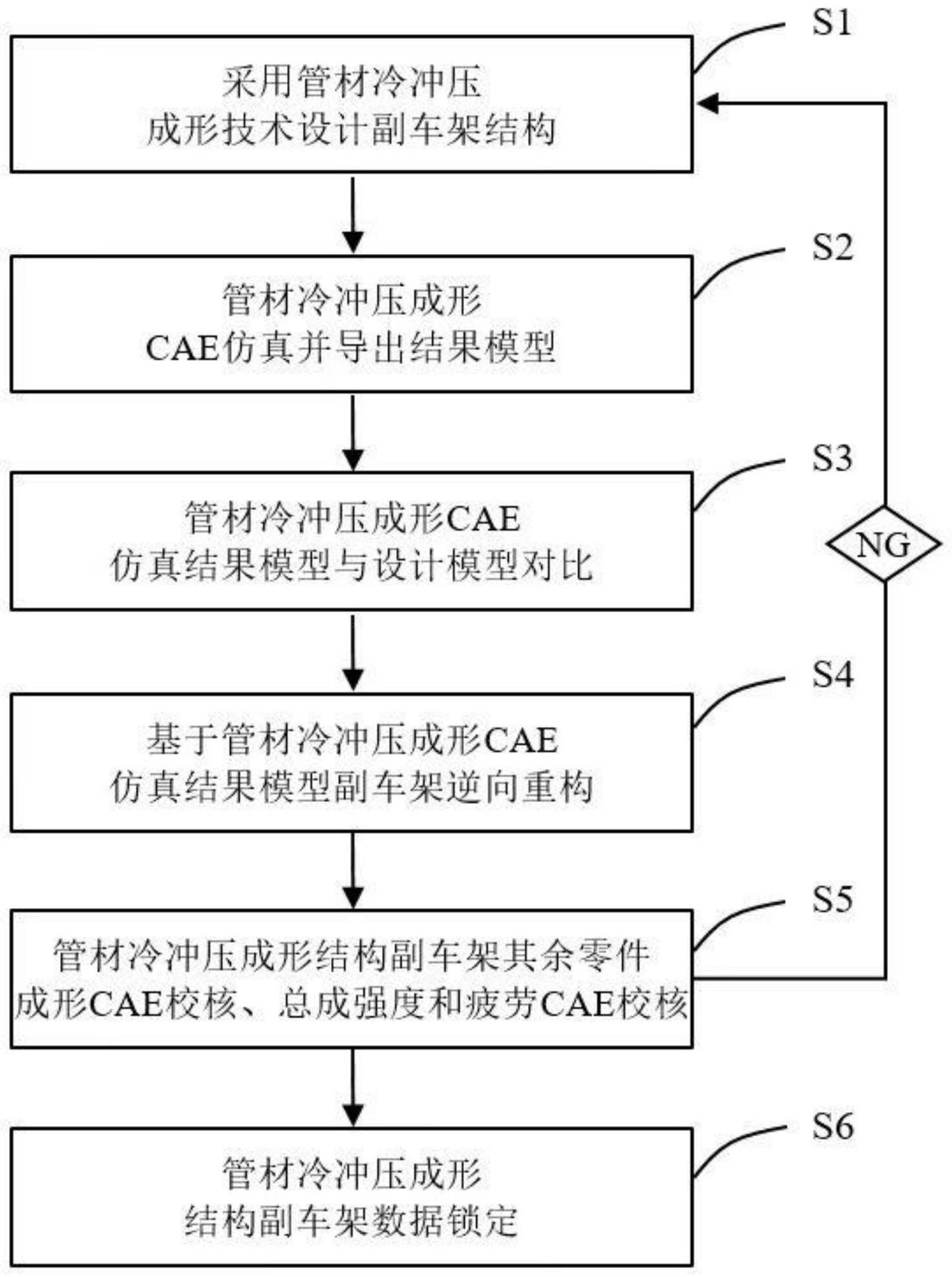

1、针对现有技术中存在的问题,本发明提供一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,包括s1、采用管材冷冲压成形技术设计副车架结构;s2、管材冷冲压成形cae仿真并导出结果模型;s3、管材冷冲压成形cae仿真结果模型与设计模型对比;s4、基于管材冷冲压成形cae仿真结果模型副车架逆向重构;s5、管材冷冲压成形结构副车架其余零件成形cae校核、总成强度和疲劳cae校核和s6、管材冷冲压成形结构副车架数据锁定六个步骤。

2、本发明通过如下技术方案实现:

3、一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,包括以下步骤:

4、s1、采用管材冷冲压成形技术设计副车架结构;

5、s2、管材冷冲压成形cae仿真并导出结果模型;

6、s3、管材冷冲压成形cae仿真结果模型与设计模型对比;

7、s4、基于管材冷冲压成形cae仿真结果模型的副车架逆向重构;

8、s5、基于管材冷冲压成形结构的副车架的其余零件的成形cae校核、总成强度和疲劳cae校核;

9、s6、基于管材冷冲压成形结构的副车架数据锁定:数据锁定后可开展后续试制和试验工作。

10、优选地,在步骤s1中,副车架设计时采用管材冷冲压成形结构。

11、优选地,在步骤s2中,利用管材冷冲压成形cae软件完成全工序cae仿真,典型工序包括弯管、冷冲压成形、激光切割和回弹分析,将管材冷冲压成形最终cae仿真结果并以stl点云结果模型导出。

12、优选地,在步骤s3中,利用cad逆向处理软件将管材冷冲压成形cae仿真结果模型与设计模型作对比。

13、优选地,在步骤s3中,利用软件逆向偏差分析功能对cae仿真结果stl点云模型整体做出偏差分析,并对与冷冲压成形管梁有焊接搭接要求的位置进行尺寸偏差分析。

14、优选地,在步骤s4中,利用cad软件基于管材冷冲压成形cae仿真stl点云模型进行副车架逆向重构,包括stl点云模型特征分析和特征拟合,先逆向重构冷冲压成形管梁,之后以冷冲压成形管梁逆向重构数据为基础再重构与其焊接搭接支架的数据。

15、优选地,在步骤s4中,分别利用普通冲压成形cae软件和产品cae软件完成其余零件成形性cae校核、总成强度和疲劳cae校核,如不满足要求则需返回s1对副车架进行结构优化设计。

16、与现有技术相比,本发明的优点如下:

17、1、基于管材冷冲压成形cae仿真结果的副车架逆向重构方法应用了数字化方式,相比传统的基于冷冲压成形管梁实物完成后再进行总成焊接匹配,大幅提升了管材冷冲压成形结构副车架开发效率,同时还节约了大量的模夹检反复修改的费用和人工费用;

18、2、按管材冷冲压成形零件设计模型坐标系导出cae仿真结果模型,相比基于管材冷冲压成形零件实物扫描形成的点云文件,无需做特征拟合和转换坐标系的数据处理工作;且基于管材冷冲压成形cae仿真结果形成的stl点云模型质量完好,无需对点云模型做去噪点、过滤和简化等数据处理工作;

19、3、可较大的提升虚拟样机和后续物理样机的尺寸精度,可实现良好的总成焊接匹配性,进而保证了管材冷冲压成形结构副车架的强度和疲劳耐久性。

技术特征:

1.一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s1中,副车架设计时采用管材冷冲压成形结构。

3.如权利要求1所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s2中,利用管材冷冲压成形cae软件完成全工序cae仿真,典型工序包括弯管、冷冲压成形、激光切割和回弹分析,将管材冷冲压成形最终cae仿真结果并以stl点云结果模型导出。

4.如权利要求1所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s3中,利用cad逆向处理软件将管材冷冲压成形cae仿真结果模型与设计模型作对比。

5.如权利要求4所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s3中,利用软件逆向偏差分析功能对cae仿真结果stl点云模型整体做出偏差分析,并对与冷冲压成形管梁有焊接搭接要求的位置进行尺寸偏差分析。

6.如权利要求1所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s4中,利用cad软件基于管材冷冲压成形cae仿真stl点云模型进行副车架逆向重构,包括stl点云模型特征分析和特征拟合,先逆向重构冷冲压成形管梁,之后以冷冲压成形管梁逆向重构数据为基础再重构与其焊接搭接支架的数据。

7.如权利要求1所述的一种基于管材冷冲压成形cae仿真结果的副车架逆向重构方法,其特征在于,在步骤s5中,分别利用普通冲压成形cae软件和产品cae软件完成其余零件成形性cae校核、总成强度和疲劳cae校核,如不满足要求则需返回s1对副车架进行结构优化设计。

技术总结

本发明公开了一种基于管材冷冲压成形CAE仿真结果的副车架逆向重构方法,涉及乘用车底盘零件设计技术领域,包括S1、采用管材冷冲压成形技术设计副车架结构;S2、管材冷冲压成形CAE仿真并导出结果模型;S3、管材冷冲压成形CAE仿真结果模型与设计模型对比;S4、基于管材冷冲压成形CAE仿真结果模型副车架逆向重构;S5、管材冷冲压成形结构副车架其余零件成形CAE校核;总成强度和疲劳CAE校核和S6、管材冷冲压成形结构副车架数据锁定六个步骤。本发明采用数字化的方式,实现了开发成本的降低和开发效率的提升,同时大幅提升了副车架虚拟样机和后续物理样机的尺寸精度,进而保证了管材冷冲压成形结构副车架的强度和疲劳耐久性。

技术研发人员:李欢,李春雨,余振龙,牛添龙,王雷,具龙锡,徐明

受保护的技术使用者:一汽奔腾轿车有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!