一种混合动力车辆组合参数优化方法和装置

本技术涉及车辆动力,特别涉及一种混合动力车辆组合参数优化方法和装置。

背景技术:

1、混合动力汽车通过耦合电气化动力如电动机、蓄电池等,可以控制发动机运行在高效区域,提升整车燃油经济性,因此对于提高碳减排、缓解能源压力有重要意义。混合动力车辆的动力系统参数设计极大影响了系统的能量效率、动力性和成本等指标,如果选择的电机、电池等元件功率等级过高,不但增加整车生产成本,还会导致低效率运行等。

2、现在混合动力车辆的动力系统参数设计存在以下问题:1、只针对标准工况或典型工况进行参数设计,忽视了受到地形、使用习惯、场景等影响的实际工况;2、混合动力系统的能量控制参数设计与动力系统参数设计互相耦合,为了排除能量管理策略的影响,常常需要在每组给定的动力系统参数下求其最优控制,以评估其最大潜力,计算量较大,过程复杂。

技术实现思路

1、本技术的目的在于提供一种混合动力车辆组合参数优化方法和装置,其能够改善上述问题。

2、本技术的实施例是这样实现的:

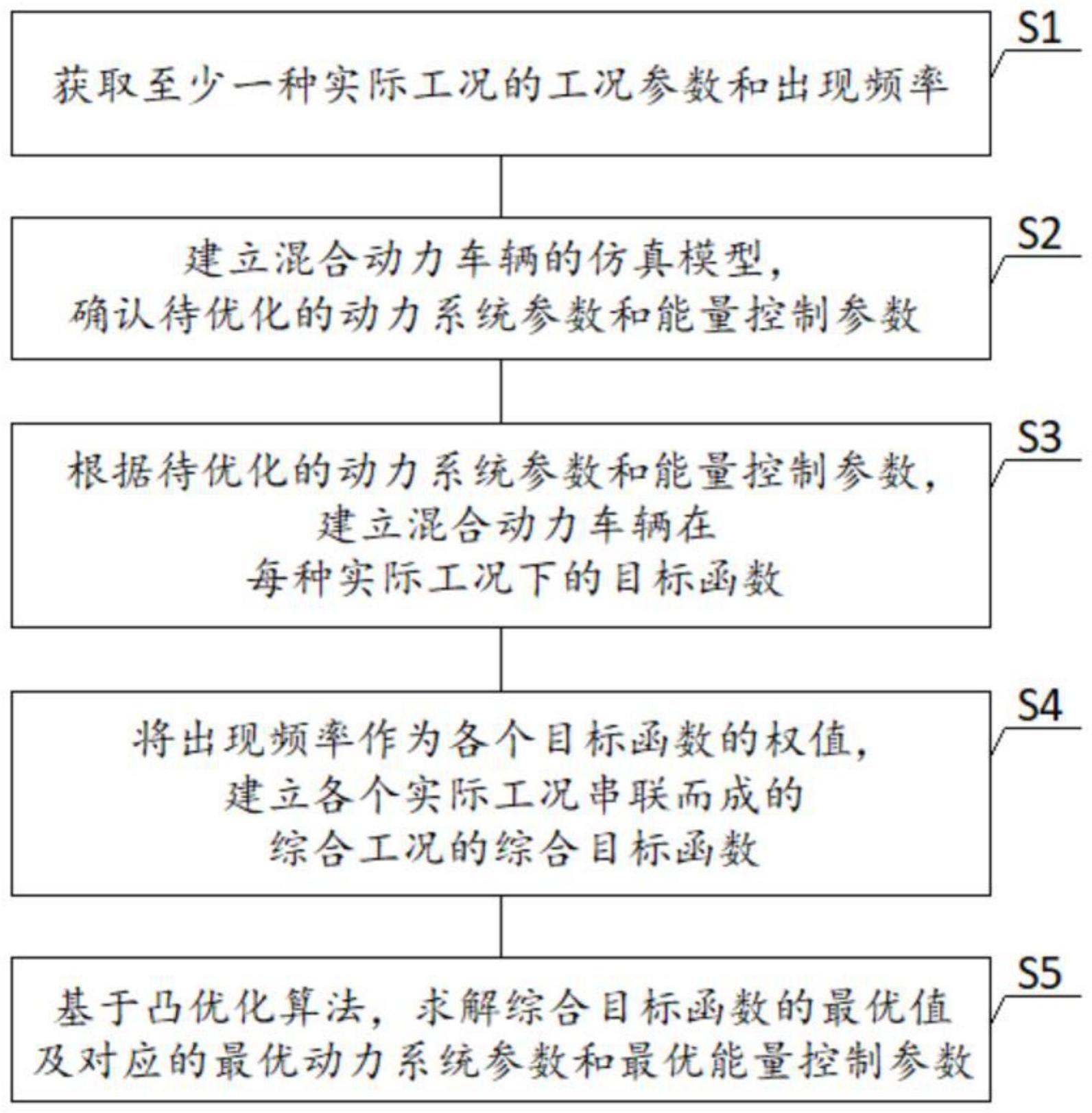

3、第一方面,本技术提供一种混合动力车辆组合参数优化方法,其包括步骤:

4、s1、获取至少一种实际工况的工况参数和出现频率;

5、s2、建立混合动力车辆的仿真模型,确认待优化的动力系统参数和能量控制参数;

6、s3、根据待优化的所述动力系统参数和所述能量控制参数,建立所述混合动力车辆在每种所述实际工况下的目标函数;

7、s4、将所述出现频率作为各个所述目标函数的权值,建立各个所述实际工况串联而成的综合工况的综合目标函数;

8、s5、基于凸优化算法,求解所述综合目标函数的最优值及对应的最优动力系统参数和最优能量控制参数。

9、可以理解,本技术公开了一种混合动力车辆组合参数优化方法,通过车联网大数据平台获得更加真实的多种实际工况的相关参数,联合各个所述实际工况对应的包含待优化的动力系统参数和能量控制参数的目标函数,建立了综合目标函数进行凸优化算法求解。本方法避免了参数设计只在典型工况下最优,不能符合实际使用情况的问题;用组合优化方法将动力系统参数和能量控制参数的优化问题合并为一个凸优化问题,通过较小的计算量同时优化动力系统参数和能量控制参数,保证了混合动力车辆能量管理策略全局最优性。

10、在本技术可选的实施例中,s1包括以下至少一项:

11、从本地工况数据库读取至少一种实际工况的各项工况参数以及每种所述实际工况的出现频率;

12、从云端或服务器下载至少一种实际工况的各项工况参数以及每种所述实际工况的出现频率。

13、其中,每种所述实际工况的所述工况参数包括以下至少一项:装载距离、最高车速、最大加速度、装载工况耗时、装载模式、与当前地形相关的道路坡度和道路滚动阻力系数。

14、其中,本地工况数据库可以由本地设备所存储的基于大数据预先获得的各种实际工况的相关参数;云端或服务器中可以通过大数据平台不断更新各种实际工况的相关参数,以便于本地设备下载获取。

15、可以理解,目前的参数设计中,往往只针对标准工况或典型工况进行参数设计,忽视地形、使用习惯、场景等因素的影响。s1中通过本地工况数据库、云端或服务器获取多种实际工况的各项工况参数以及出现频率,有利于后续联合多个实际工况对应的目标函数建立综合目标函数,考虑了不同工况的具体因素区别,使得所求参数设计更加符合实际情况。

16、在本技术可选的实施例中,s2包括以下步骤:

17、s21、建立混合动力轮式装载机的仿真模型,确认待优化的动力系统参数;

18、s22、将单个所述实际工况循环运行的情况下,各个时间点对应的电机转矩、电机转速、发动机转矩、和/或发动机转速作为待优化的能量控制参数。

19、其中,动力系统参数可以包括:液压蓄能器体积、液压蓄能器的初始压力、液压泵马达最大排量、液压泵马达齿轮传动比、最终传动传动比、电机最大转矩、电机最大转速等参数,具体的待优化的动力系统参数可由具体的仿真模型和实际工况来确定。同样的,能量控制参数可以包括:电机转矩、电机转速、发动机转矩、和/或发动机转速等参数,此外,还可以包括液压泵马达的排量百分比,具体的待优化的能量控制参数可由具体的仿真模型和实际工况来确定。

20、在本技术可选的实施例中,s3包括:

21、根据下式建立混合动力轮式装载机在每种所述实际工况下的目标函数:

22、

23、其中,ji代表第i种所述实际工况下所述混合动力轮式装载机的目标函数,k代表时刻,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的电池功率,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的电机功率,代表蓄电池损耗,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的电机转矩,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的电机转速,代表电机效率;

24、其中,所述电机转矩所述电机转速为待优化的所述能量控制参数。

25、在本技术可选的实施例中,根据下式计算所述混合动力轮式装载机在每种所述实际工况下的电机转矩:

26、

27、其中,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的需求转矩,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的液压泵马达转矩,pi(k)代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的液压泵压力,dhyd代表所述混合动力轮式装载机的液压泵马达的最大排量,xhyd(k)代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的排量百分比,代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻所需的牵引力,r代表所述混合动力轮式装载机的车轮半径,rfd代表所述混合动力轮式装载机的液压泵马达齿轮传动比;

28、其中,所述液压泵马达转矩为待优化的所述能量控制参数,所述液压泵压力pi(k)、所述排量百分比xhyd(k)、所述最大排量dhyd为待优化的所述动力系统参数。

29、在本技术可选的实施例中,根据下式计算所述混合动力轮式装载机在每种所述实际工况下所需的牵引力:

30、

31、其中,m代表所述混合动力轮式装载机的整车质量,α(k)代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的加速度,g代表重力加速度,cr代表道路滚动阻力系数,β(k)代表第i种所述实际工况下所述混合动力轮式装载机运行k时刻的道路坡度,fth(k)代表所述混合动力轮式装载机铲装时受到的推土阻力;

32、其中,所述道路滚动阻力系数cr、所述道路坡度β(k)和所述推土阻力fth(k)从所述工况参数中计算获取。

33、可以理解,从大数据获取的工况参数中,因为数据量的问题,一般只有最大速度等简单信息。工况每个时刻的速度和加速度,需要通过简单信息进行工况重构建得到,例如:采用“匀加速-匀减速”模式,假设加减速加速度α相同,由装载距离x和最高车速v,由v2=2α(x/2)可求加速度α,进而可获得每一时刻的速度和加速度。除“匀加速-匀减速”模式外,还可以有其他驾驶风格,驾驶风格同样可以通过大数据学习得到。

34、在本技术可选的实施例中,s5包括:根据下式建立各个所述实际工况串联而成的综合工况的综合目标函数:

35、

36、其中,m表示所述混合动力轮式装载机的综合目标函数,n表示所获取的所述实际工况的个数。

37、本方法通过车联网大数据平台获得更真实的实际工况的工况参数和出现频率,将出现频率作为对应实际工况的影响权值,建立各个实际工况串联而成的综合工况的综合目标函数。本方法考虑了多种不同工况,避免了参数设计只在典型工况下最优,不能符合实际使用情况的问题。

38、第二方面,本技术公开了一种混合动力车辆组合参数优化装置,包括处理器、输入设备、输出设备和存储器,所述处理器、输入设备、输出设备和存储器相互连接,其中,所述存储器用于存储计算机程序,所述计算机程序包括程序指令,所述处理器被配置用于调用所述程序指令,执行如第一方面任一项所述的方法。

39、第三方面,本技术公开了一种计算机可读存储介质,所述计算机存储介质存储有计算机程序,所述计算机程序包括程序指令,所述程序指令当被处理器执行时使所述处理器执行如第一方面任一项所述的方法。

40、有益效果:

41、本技术公开了一种混合动力车辆组合参数优化方法,通过车联网大数据平台获得更加真实的多种实际工况的相关参数,联合各个所述实际工况对应的包含待优化的动力系统参数和能量控制参数的目标函数,建立了综合目标函数进行凸优化算法求解。

42、本方法通过车联网大数据平台获得更真实的实际工况的工况参数和出现频率,将出现频率作为对应实际工况的影响权值,建立各个实际工况串联而成的综合工况的综合目标函数。本方法考虑了多种不同工况,避免了参数设计只在典型工况下最优,不能符合实际使用情况的问题。

43、本方法用组合优化方法将动力系统参数和能量控制参数的优化问题合并为一个凸优化问题,同时优化动力系统参数和能量控制参数,保证了混合动力车辆能量管理策略全局最优性,从而排除了控制对车辆性能发挥的影响,混合动力车辆参数设计的最优性;此外,基于凸优化算法直接求解出动力系统参数和能量控制参数,大大减小了计算量。

44、为使本技术的上述目的、特征和优点能更明显易懂,下文特举可选实施例,并配合所附附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!