一种硅钢铁损在线预测与优化方法、终端设备及存储介质与流程

本发明涉及硅钢生产领域,尤其涉及一种硅钢铁损在线预测与优化方法、终端设备及存储介质。

背景技术:

1、铁损是硅钢的重要质量指标,其直接决定了冷轧硅钢的使用性能。在保证生产安全运行的条件下,应尽可能地降低铁损,从而实现整个硅钢生产过程的优化运行。目前的研究主要认为炼钢成分与温度、热轧加热与冷却制度等对硅钢铁损影响较大,但是尚没有建立硅钢生产全流程工艺参数与铁损的机理模型或数据模型,也无相关的优化控制模型。

技术实现思路

1、为了解决上述问题,本发明提出了一种硅钢铁损在线预测与优化方法、终端设备及存储介质。

2、具体方案如下:

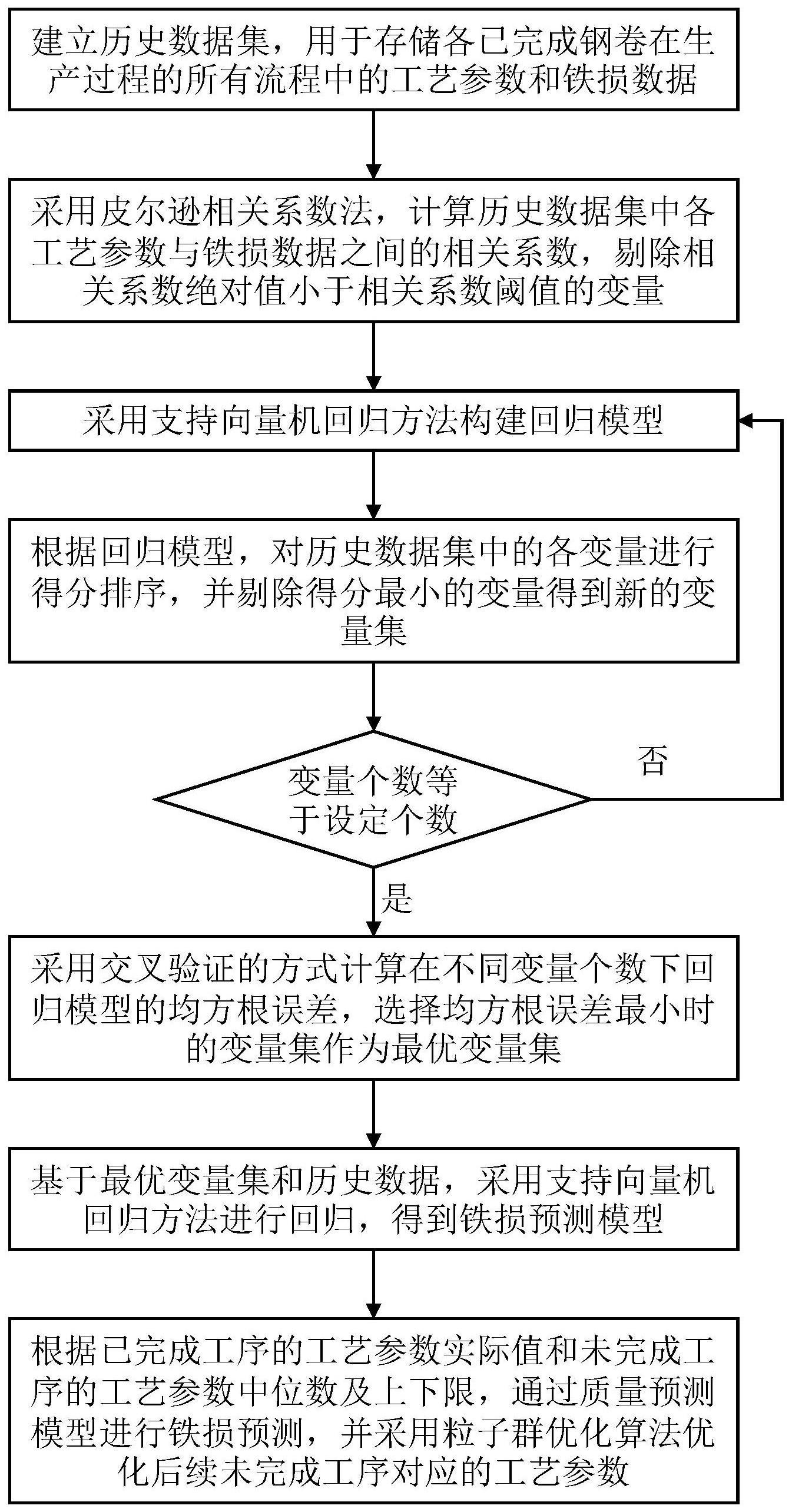

3、一种硅钢铁损在线预测与优化方法,包括以下步骤:

4、s1:建立历史数据集,用于存储各已完成钢卷在生产过程的所有流程中的工艺参数和铁损数据;

5、s2:采用皮尔逊相关系数法,计算历史数据集中各工艺参数与铁损数据之间的相关系数,从历史数据集中剔除相关系数绝对值小于相关系数阈值的变量;

6、s3:采用支持向量机回归方法构建回归模型;

7、s4:根据回归模型,对历史数据集中的各变量进行得分排序,并剔除得分最小的变量得到新的变量集;

8、s5:判断变量个数是否等于设定的最少变量个数,如果是,进入s6;否则,返回s3;

9、s6:采用交叉验证的方式计算在不同变量个数下回归模型的均方根误差,选择均方根误差最小时的变量集作为最优变量集;

10、s7:基于最优变量集和历史数据,采用支持向量机回归方法进行回归,得到铁损预测模型;

11、s8:根据钢卷当前已完成工序的工艺参数实际值和后续未完成工序对应的工艺参数在最优历史数据集中的中位数,通过质量预测模型进行铁损预测;采用粒子群优化算法,根据钢卷当前已完成工序的工艺参数实际值和后续未完成工序对应的工艺参数的上下限,优化后续未完成工序对应的工艺参数。

12、进一步的,流程包括:炼钢、热轧、常化酸洗机组、轧机、连续退火机组。

13、进一步的,相关系数阈值为0.1。

14、一种硅钢铁损在线预测与优化终端设备,包括处理器、存储器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现本发明实施例上述的方法的步骤。

15、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现本发明实施例上述的方法的步骤。

16、本发明采用如上技术方案,能够有效提取出对硅钢铁损影响较大的工艺参数,减少模型中的变量个数,提高模型的泛化能力。既可用于硅钢全流程工艺参数优化,也可以用于在线铁损预报及优化控制。

技术特征:

1.一种硅钢铁损在线预测与优化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的硅钢铁损在线预测与优化方法,其特征在于:流程包括:炼钢、热轧、常化酸洗机组、轧机、连续退火机组。

3.根据权利要求1所述的硅钢铁损在线预测与优化方法,其特征在于:相关系数阈值为0.1。

4.一种硅钢铁损在线预测与优化终端设备,其特征在于:包括处理器、存储器以及存储在所述存储器中并在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如权利要求1~3中任一所述方法的步骤。

5.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于:所述计算机程序被处理器执行时实现如权利要求1~3中任一所述方法的步骤。

技术总结

本发明涉及一种硅钢铁损在线预测与优化方法、终端设备及存储介质,该方法中包括:建立历史数据集;计算各工艺参数与铁损数据之间的相关系数,剔除相关系数绝对值小于阈值的变量;采用SVR构建回归模型;根据回归模型,对各变量进行得分排序,剔除得分最小的变量;重复步骤直至变量个数等于最少变量个数,采用交叉验证的方式计算不同变量个数下回归模型的均方根误差,选择最优变量集;基于最优变量集回归得到铁损预测模型;根据已完成工序的工艺参数实际值和未完成工序的工艺参数中位数及上下限,通过质量预测模型进行铁损预测,并采用粒子群优化算法优化未完成工序的工艺参数。本发明既可用于工艺参数优化,也可用于在线铁损预测。

技术研发人员:蔡全福,贺立红,姚文达,王志军

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!