一种基于衬套脱落的摆臂失效仿真分析方法及系统与流程

本发明涉及汽车仿真测试,更具体地,涉及一种基于衬套脱落的摆臂失效仿真分析方法、系统、电子设备及存储介质。

背景技术:

1、底盘是整车结构中重要的组成部分之一,是整车开发中关键的总成部件。良好的底盘设计可以使整车在操控稳定性、行驶平顺性及强度耐用性上表现优异,从而使用户获得更好的驾乘体验和安全保障。底盘包括行驶系统、制动系统、转向系统和传动系统。其中,行驶系统是底盘总成中关键的支撑传力结构,摆臂又是行驶系统中传递纵向和侧向载荷的关键零件。摆臂主要由金属钣金及衬套两大部分组成。当车辆在高速行驶的过程中突然遇到路面障碍物(深坑、高坎、路面半嵌入凸起物等)时,障碍物就会在车辆行进方向产生反向的纵向载荷。反向的纵向载荷通过车轮和转向节传递到摆臂上,当摆臂衬套联结处的结构强度不足以抵抗障碍物产生纵向载荷时,就会出现衬套脱落从而引发摆臂失效现象。

2、摆臂一旦出现失效情况,就会对底盘结构造成破坏性影响,需要进厂维修,摆臂自身需要进行零件更换,增加了整车的维修成本。传统仿真分析方法目前还没有针对这一问题进行评估的仿真分析手段,主要有两个原因。

3、第一点:摆臂在生产制造过程中是通过金属钣金与衬套过盈装配方式结合而成的。通过过盈装配方式可以使金属钣金的钢圈与衬套外层钢圈彼此压紧,形成过盈预紧接触应力。金属钣金与衬套之间通过这种过盈预紧接触应力使彼此联结在一起,因此金属钣金与衬套之间的过盈预紧接触应力对摆臂强度耐用性有着重要影响。具体的,金属钣金在与衬套过盈装配时过盈预紧接触应力过小,金属钣金与衬套联结紧实度不够,容易造成车辆正常行驶时就发生衬套脱落;金属钣金在与衬套过盈装配时过盈预紧接触应力过大,容易导致金属钣金出现微裂纹,加速金属钣金疲劳,降低摆臂耐久寿命。因此仿真分析中必须考虑过盈预紧接触应力因素,而在仿真分析中需要采用隐式静力学算法来获得过盈预紧接触应力。

4、第二点:摆臂衬套脱落发生的情景是车辆在高速行驶的过程中突然遇到路面障碍物,障碍物在车辆行进方向产生反向的纵向载荷。反向载荷传递到摆臂上,摆臂的衬套与金属钣金之间的过盈预紧接触应力不足以抵抗障碍物产生的反向载荷,就会发生衬套脱落,这是一个短时动态冲击过程(一般来讲时间周期小于0.5s);而短时动态冲击,在仿真分析中需要采用显式动力学算法来求解计算。

5、因此综上两点所述,利用仿真手段模拟当车辆在高速行驶中受到障碍物冲击导致由衬套脱落造成的摆臂失效问题时,在仿真分析中,既需要隐式静力学算法,例如用来获得衬套周围的过盈预紧接触应力,又需要显式动力学算法,例如用来模拟衬套受外载荷作用时的短时冲击过程;这两个分析步骤,缺一不可。而在传统仿真分析法中对于一项需要多个分析步骤(两个及以上)来完成的分析工况,要么全部采用隐式静力学算法来求解,要么采用全部显式动力学算法来求解。由于需要同时用到隐式静力学算法和显式动力学算法,显然传统仿真分析法无法模拟车辆在高速行驶中受到障碍物冲击导致由衬套脱落造成的摆臂失效问题。

6、因此,需研究如何利用仿真分析的手段对由衬套脱落造成的摆臂失效问题进行仿真分析,以优化摆臂衬套联结处的结构使其保持结构稳定,提升车辆安全性能,降低整车后期的维修成本。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种基于衬套脱落的摆臂失效仿真分析方法、系统、电子设备及存储介质,以实现更加精准的摆臂失效问题仿真分析,以优化摆臂衬套联结处的结构,提升车辆安全性能,降低整车后期的维修成本。

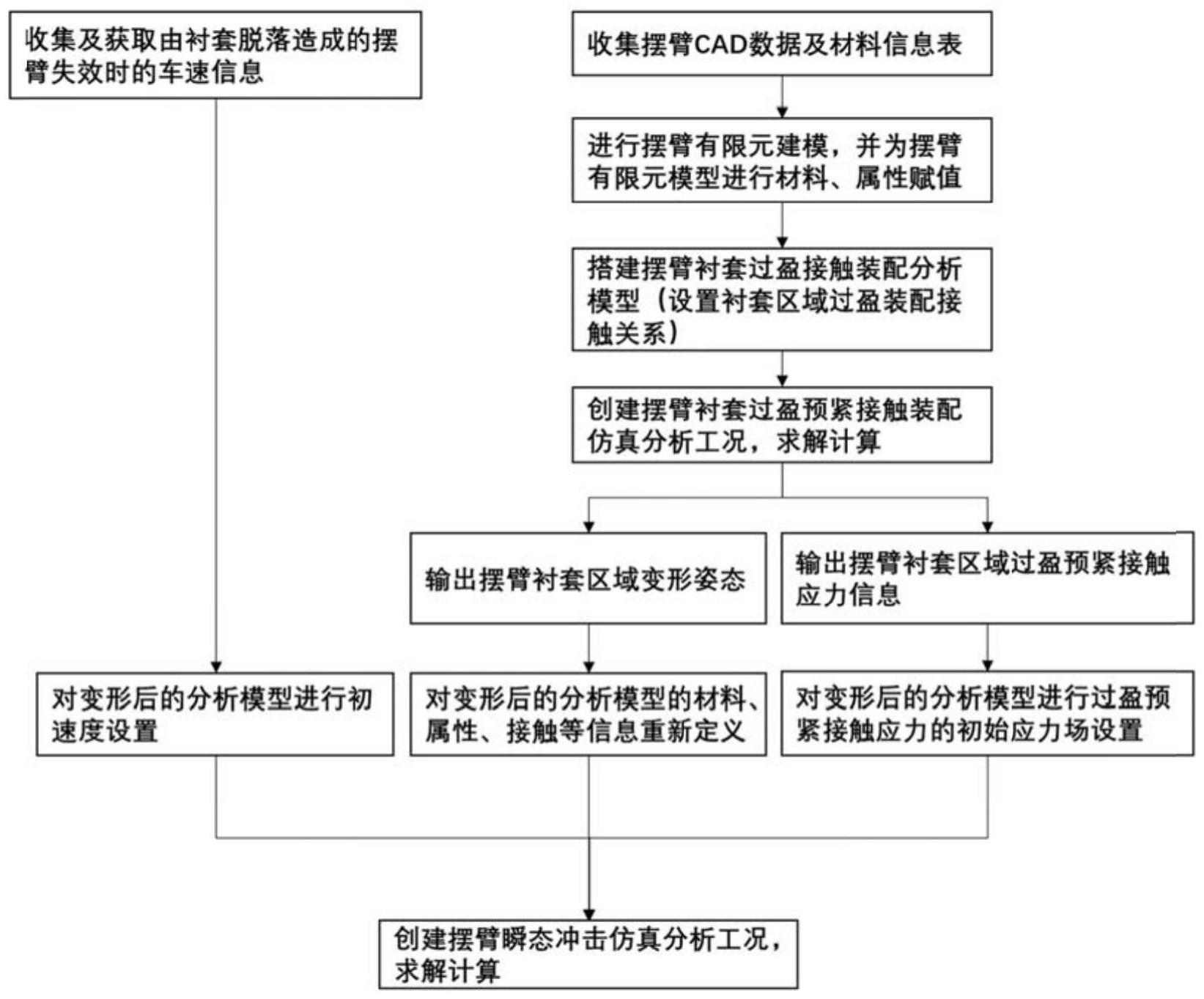

2、根据本发明的第一方面,提供了一种基于衬套脱落的摆臂失效仿真分析方法,包括:

3、s1,获取摆臂的结构数据和材料信息,获取由衬套脱落造成的摆臂失效时的车速信息;

4、s2,根据摆臂的结构数据和材料信息构建摆臂衬套的过盈接触装配分析模型,基于摆臂过盈接触装配工况得到摆臂衬套的过盈预紧接触应力信息和摆臂衬套区域变形姿态;

5、s3,基于过盈接触装配分析模型、过盈预紧接触应力信息、摆臂衬套区域变形姿态和衬套脱落造成的摆臂失效时的车速信息,构建摆臂瞬间冲击仿真模型,根据摆臂瞬间冲击仿真模型模拟衬套受外载荷作用时的短时冲击过程。

6、在上述技术方案的基础上,本发明还可以作出如下改进。

7、可选的,步骤s1中,获取由衬套脱落造成的摆臂失效时的车速信息,包括:

8、在试验车辆上布置速度传感器,收集及获取由衬套脱落造成的摆臂失效时的车速信息。

9、可选的,摆臂的结构数据和材料信息通过摆臂的三维模型资料获取。

10、可选的,步骤s2中,根据摆臂的结构数据和材料信息构建摆臂衬套的过盈接触装配分析模型,包括:

11、根据摆臂的结构数据和材料信息,将摆臂的金属钣金进行六面体实体单元建模,设置实体单元层数≥3层,将衬套及衬套内外钢圈进行四面体实体单元建模;

12、根据摆臂的材料信息对摆臂进行材料、属性赋值;设置摆臂、衬套以及衬套内外钢圈之间的面面接触方式,以得到摆臂衬套的过盈接触装配分析模型。

13、可选的,步骤s2中,基于摆臂过盈接触装配工况得到摆臂衬套的过盈预紧接触应力信息和摆臂衬套区域变形姿态;包括:

14、创建摆臂衬套过盈预紧接触装配仿真分析工况,基于隐式静力学算法,对过盈接触装配分析模型求解计算;

15、计算过程具体包括:

16、计算摆臂衬套区域过盈预紧接触应力信息,所述过盈预紧接触应力信息即因摆臂衬套过盈装配而产生的应力场结果;

17、计算因衬套过盈预紧接触应力导致的摆臂衬套变形姿态,所述摆臂衬套变形姿态即构成摆臂衬套网格单元的各个节点在受力后得到的新的空间坐标信息。

18、可选的,步骤s3中,基于过盈接触装配分析模型、过盈预紧接触应力信息、摆臂衬套区域变形姿态和衬套脱落造成的摆臂失效时的车速信息,构建摆臂瞬间冲击仿真模型,包括:

19、根据因衬套过盈预紧接触应力导致的摆臂衬套区域变形姿态输出摆臂瞬间冲击仿真模型框架,所述摆臂瞬间冲击仿真模型框架至少包括各个单元分组信息,所述单元分组信息包括多个网格单元id号,各网格单元分别包括多个节点id号;所述摆臂瞬间冲击仿真模型框架的各节点id号与所述过盈接触装配分析模型的各节点id号一一对应相同、但相同节点id号的空间坐标信息不同;

20、采用过盈接触装配分析模型的各个单元分组信息相关联的材料信息、属性和接触关系,对摆臂瞬间冲击仿真模型框架的各个单元分组信息进行定义;

21、采用过盈接触装配分析模型中输出的衬套过盈预紧接触应力信息对摆臂瞬间冲击仿真模型的初始应力场进行设置;

22、采用衬套脱落造成的摆臂失效时的车速信息对摆臂瞬间冲击仿真模型的初速度进行设置;

23、输出得到的摆臂瞬间冲击仿真模型。

24、可选的,步骤s3中,所述根据摆臂瞬间冲击仿真模型模拟衬套受外载荷作用时的短时冲击过程,包括:

25、基于摆臂瞬间冲击仿真模型创建衬套受外载荷作用的工况,根据显式动力学算法,模拟在外载荷作用下、衬套受冲击作用发生脱落的过程。

26、根据本发明的第二方面,提供一种基于衬套脱落的摆臂失效仿真分析系统,包括:

27、获取模块,用于获取摆臂的结构数据和材料信息,还用于获取由衬套脱落造成的摆臂失效时的车速信息;

28、过盈接触装配分析模块,根据摆臂的结构数据和材料信息构建摆臂衬套的过盈接触装配分析模型,基于摆臂过盈接触装配工况得到摆臂衬套的过盈预紧接触应力信息和摆臂衬套区域变形姿态;

29、摆臂瞬间冲击分析模块,用于基于过盈接触装配分析模型、过盈预紧接触应力信息、摆臂衬套区域变形姿态和衬套脱落造成的摆臂失效时的车速信息构建摆臂瞬间冲击仿真模型,还用于根据摆臂瞬间冲击仿真模型模拟衬套受外载荷作用时的短时冲击过程。

30、根据本发明的第三方面,提供了一种电子设备,包括存储器、处理器,所述处理器用于执行存储器中存储的计算机管理类程序时实现一种基于衬套脱落的摆臂失效仿真分析方法的步骤。

31、根据本发明的第四方面,提供了一种计算机可读存储介质,其上存储有计算机管理类程序,所述计算机管理类程序被处理器执行时实现一种基于衬套脱落的摆臂失效仿真分析方法的步骤。

32、本发明提供的一种基于衬套脱落的摆臂失效仿真分析方法、系统、电子设备及存储介质,基于在分析模型中首先进行隐式静力学分析,获得摆臂衬套外层钢圈周围区域的过盈预紧接触应力信息和由过盈预紧接触应力导致的衬套钢圈变形状态;然后将变形后分析模型导出,进行材料、属性、接触信息等重新定义;同时通过预定义场设置过盈预紧接触应力,使后续摆臂瞬间冲击分析模型继承这一受力状态;再然后进行显式动力学分析,模拟摆臂短时动态冲击过程。本发明通过“隐式静态分析获得过盈预紧接触应力+变形后分析模型重新定义及受力状态继承+显式动力学瞬态冲击模拟”联动分析思路,成功地克服了传统分析方法中无法对衬套脱落仿真模拟的困难,填补了基于衬套脱落情况下的摆臂失效仿真考察手段缺陷,为摆臂结构设计提供更全面的考察维度,进一步减小了摆臂在实际使用中出现失效的概率,规避后期出现的维修情况,减少维修费用。

- 还没有人留言评论。精彩留言会获得点赞!