储气瓶阀座结构的热力耦合拓扑优化设计方法及系统

本发明涉及工业设计,尤其涉及一种储气瓶阀座结构的热力耦合拓扑优化设计方法及系统。

背景技术:

1、氢能源是一种来源丰富、绿色低碳、应用广泛的二次能源,正逐步成为全球能源转型发展的重要载体之一。储运氢技术是制约氢能源发展的主要障碍之一,氢的存储方式主要有高压气态储氢、低温液态储氢、有机液态储氢和固态储氢。高压气态储氢具有成本低、能耗低及充放速度快的特点,主要分为三种:车用储氢罐、运输储氢罐和固定式储氢设备。

2、由于氢能源车的发展,车用储氢罐为主要的方式,其中70mpa的碳纤维缠绕iv型储氢气瓶是当前国际主流技术。由于iv型储氢气瓶的阀座为金属金属材料,因此阀座的结构设计成为iv型储氢气瓶的重要研究方向。目前,阀座的结构没有经过优化,材料利用率低,轻量化程度低。

3、拓扑优化时结构优化的一种,是产品设计中的概念设计阶段,可以突破传统设计的局限,创造出新的构型,是结构优化中难度最大,最具有生命力和挑战性的研究方向。拓扑优化是根据工程实际,在一定的设计域内,给定载荷、约束条件,寻求最佳的材料分布形式,以减轻重量、降低位移或者应力水平等为目标,提高材料利用率,最终达到轻量化设计,降低成本的目的。

4、近年来,拓扑优化方法在汽车、飞机、轮船、机械等领域得到广泛应用,市面上一些商业有限元软件如tosca、abaqus、hyperworks、ansys等,引入了拓扑优化功能。在这些商业有限元软件中,abaqus被广泛地认为是功能最强的有限元软件,可以分析复杂的固体力学结构力学系统,特别是能够驾驭非常庞大复杂的问题和模拟高度非线性问题。

5、储氢气瓶在充放气过程中会产生温度的剧烈变化,当前还没有考虑温度的阀座设计,由此获得的阀座设计结果并不能够准确地贴合阀座的具体使用场景。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种储气瓶阀座结构的热力耦合拓扑优化设计方法及系统。

2、为实现前述发明目的,本发明采用的技术方案包括:

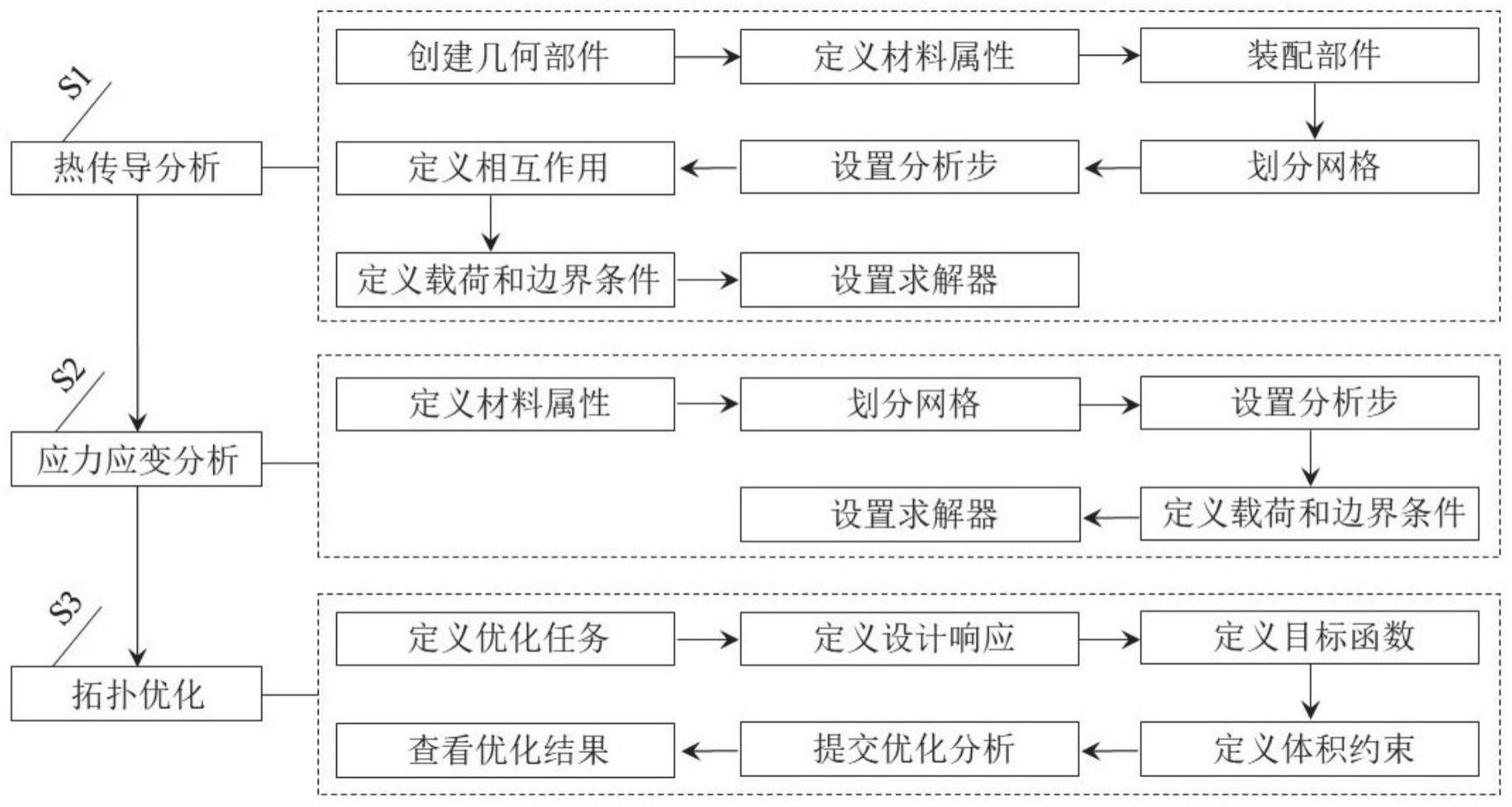

3、第一方面,本发明提供一种储气瓶阀座结构的热力耦合拓扑优化设计方法,包括:

4、创建气瓶模型,所述气瓶模型包括配合设置的内胆结构以及阀座结构,所述阀座结构为实心结构;

5、基于热传导分析,设定当前的热学载荷和热学边界条件,并基于所述热学载荷和热学边界条件计算所述内胆结构以及阀座结构的温度场分布;

6、基于应力应变分析,设定当前的力学载荷和力学边界条件,并基于所述力学载荷和力学边界条件,以所述温度场分布为预定义场,至少获得所述阀座结构的仿真结果;

7、基于拓扑优化方法,结合所述阀座结构的应变能和体积的变化,优化所述仿真结果中的阀座结构,优化后的阀座结构为具有孔洞结构的回转体结构。

8、第二方面,本发明还提供一种储气瓶阀座结构的热力耦合拓扑优化设计系统,包括:

9、气瓶模型模块,用于创建气瓶模型,所述气瓶模型包括配合设置的内胆结构以及阀座结构,所述阀座结构为实心结构;

10、热学分析模块,用于基于热传导分析,设定当前的热学载荷和热学边界条件,并基于所述热学载荷和热学边界条件计算所述内胆结构以及阀座结构的温度场分布;

11、力学分析模块,用于基于应力应变分析,设定当前的力学载荷和力学边界条件,并基于所述力学载荷和力学边界条件,以所述温度场分布为预定义场,至少获得所述阀座结构的仿真结果;

12、拓扑优化模块,用于基于拓扑优化方法,结合所述阀座结构的应变能和体积的变化,优化所述仿真结果中的阀座结构,优化后的阀座结构为具有孔洞结构的回转体结构。

13、基于上述技术方案,与现有技术相比,本发明的有益效果至少包括:

14、本发明提供的一种热力耦合拓扑优化设计方法,充分考虑了实际应用时的阀座在充分气过程中的温度变化,进行热力耦合拓扑优化,通过改变不同的参数设置,基于实际温度场、受力情况和应力-应变场,得到适用于实际生产的阀座结构;这种方法适用性强,解决了设计阶段实验过程中的成本以及条件限制等问题,是对此结构进行优化设计的新思路,对推动储氢气瓶生产定型具有重要意义。

15、上述说明仅是本发明技术方案的概述,为了能够使本领域技术人员能够更清楚地了解本申请的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合详细附图说明如后。

技术特征:

1.一种储气瓶阀座结构的热力耦合拓扑优化设计方法,其特征在于,包括:

2.根据权利要求1所述的热力耦合拓扑优化设计方法,其特征在于,所述内胆结构和阀座结构同轴设置;

3.根据权利要求2所述的热力耦合拓扑优化设计方法,其特征在于,所述凸起部和凹陷部包括沿远离所述第一部分依次设置的第一径向凸台、径向凹槽以及第二径向凸台,所述第一径向凸台、径向凹槽以及第二径向凸台设置于所述第二部分的旋转面上;

4.根据权利要求3所述的热力耦合拓扑优化设计方法,其特征在于,所述孔洞结构为与所述阀座结构同轴设置的环形孔洞;

5.根据权利要求1所述的热力耦合拓扑优化设计方法,其特征在于,所述创建气瓶模型具体包括:

6.根据权利要求5所述的热力耦合拓扑优化设计方法,其特征在于,所述热传导分析具体包括:

7.根据权利要求5所述的热力耦合拓扑优化设计方法,其特征在于,所述应力应变分析具体包括:

8.根据权利要求7所述的热力耦合拓扑优化设计方法,其特征在于,所述材料属性包括所述阀座结构和内胆结构对应的材料的弹性模量和泊松比。

9.根据权利要求5所述的热力耦合拓扑优化设计方法,其特征在于,所述拓扑优化方法具体包括:

10.一种储气瓶阀座结构的热力耦合拓扑优化设计系统,其特征在于,包括:

技术总结

本发明公开了一种储气瓶阀座结构的热力耦合拓扑优化设计方法及系统。所述方法包括:创建气瓶模型,包括内胆结构以及阀座结构,阀座结构为实心结构;基于热传导分析计算温度场分布;基于应力应变分析,以所述温度场分布为预定义场,获得仿真结果;基于拓扑优化方法,优化阀座结构为具有孔洞结构的回转体。本发明提供的方法充分考虑了实际应用时的阀座在充分气过程中的温度变化,进行热力耦合拓扑优化,通过改变不同的参数设置,基于实际温度场、受力情况和应力‑应变场,得到适用于实际生产的阀座结构,适用性强,解决了设计阶段实验过程中的成本以及条件限制等问题,是对此结构进行优化设计的新思路,对推动储氢气瓶生产定型具有重要意义。

技术研发人员:吴廷洋,唐福康,袁应立,祝令状,王梦杰,茅东升

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!