车用电池组及其热管理模块耦合建模与联合仿真方法与流程

本发明涉及车用电池组,尤其是涉及一种车用电池组及其热管理模块耦合建模与联合仿真方法。

背景技术:

1、纯电动汽车主要动力来自锂离子电池包,车用电池包中锂离子电池排列规则紧密,充放电过程中伴随的电化学反应及其副反应所产生的热量容易堆积于电池包中,如若在高温、隔热或者热交换不充分的环境下运行,电池包中电芯的温度持续升高,经过热场耦合导致电池包内某个电池过热,最终可能导致热失控,造成起火爆炸甚至其他不可控风险;同样,在低温环境中电动汽车冷启动困难、电芯温度分布均匀性差也制约着锂离子电池在电动汽车中广泛应用。由此,可以看到对电池包实施有效的动力电池热管理系统对于推动锂离子电池在电动汽车上的大规模应用极为重要。

2、现阶段常用的电池热管理系统中:电池包散热多采用被动风冷散热,即直接利用车速和外界空气进行换热;在被动风冷无法满足散热需求的条件下,大多数电动汽车更多的采用液冷散热;低温环境下利用热泵/ptc对冷却液加热实现电池保温/加热。涉及的部件包括:电池包内部保温隔热结构、将电芯热量带走的电池包热管理模块以及前舱散热模块;工况条件包括:低/高温环境下的冷浸/热浸、稳态/瞬态行驶或充电工况等。

3、电池热管理系统热流仿真模型通常是一维模型或三维模型或者一维/三维耦合模型。建模方法或计算过程中通常存在以下问题:电池包的整车热管理的一维模型通常认为对流换热系数为固定值,忽略汽车整车内外流场变化对电池包温度分布的影响,其中,自然对流换热系数与强制对流换热系数差距明显:空气自然对流换热系数为5~25w/(m^2-k),强制对流换热系数为20~300w/(m^2-k);在整车热管理系统的一维建模中通常是对电池包采用集总参数法处理,即将整个电池包看作热质量单元,虽然电池包传热过程简单化有利于减小计算成本,但忽略了电池包内部电芯等部件的温度分布情况,仿真准确程度大打折扣;而由于三维建模多是固定边界条件的电池包级别的仿真,难以将车辆实际行驶工况与整车热管理系统仿相结合进行仿真计算,并且三维仿真涉及网格划分、边界设置等,大大增加了计算负担与仿真计算复杂程度。

技术实现思路

1、本发明提供一种车用电池组及其热管理模块耦合建模与联合仿真方法,解决电池热管理一维建模计算难以详细描述电池温度场分布情况;电池热管理仿真计算通常忽略其他热管理系统影响以及电池热管理技术多工况应用的问题。

2、本发明的上述发明目的是通过以下技术方案得以实现的:

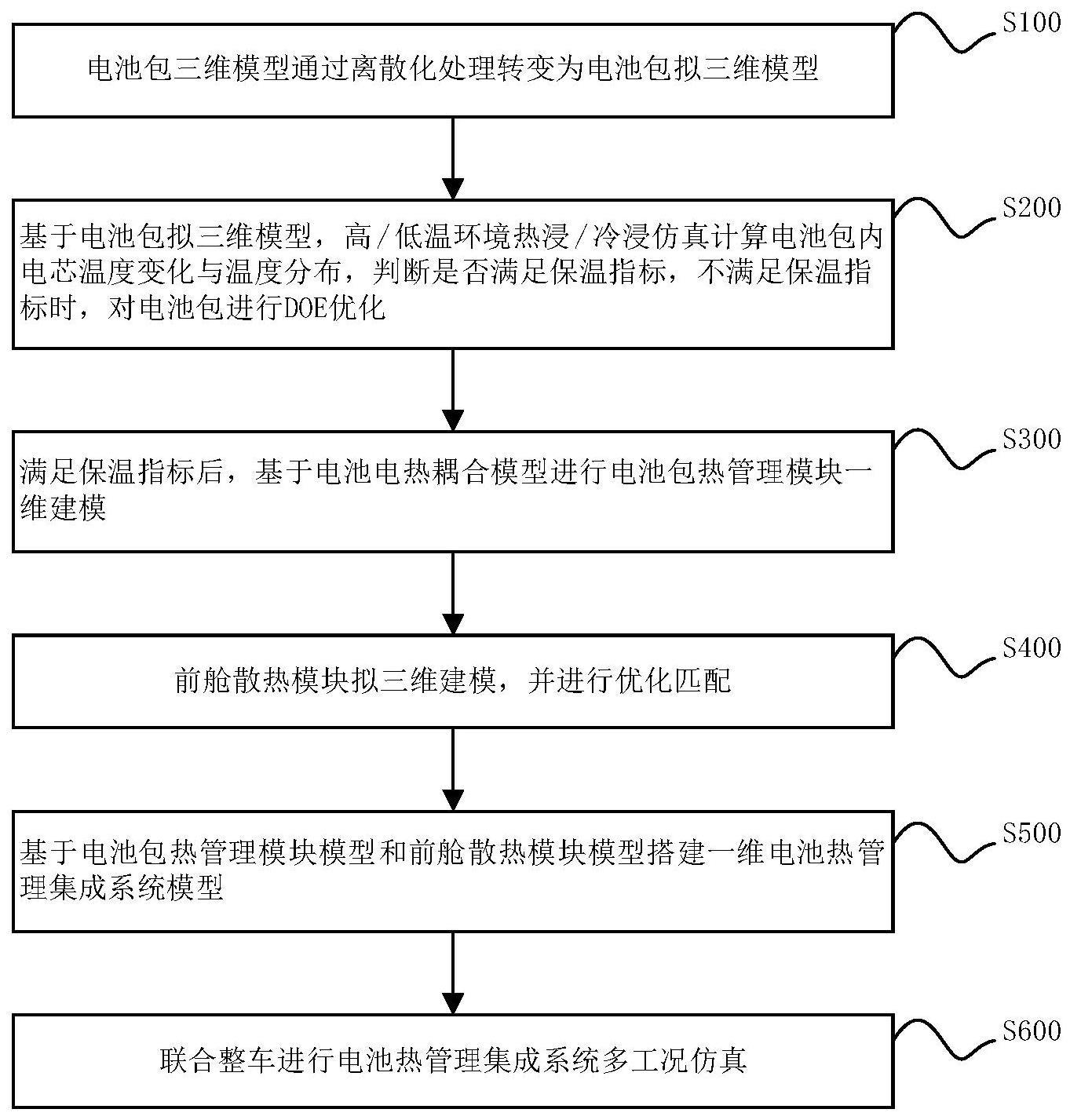

3、一种车用电池组及其热管理模块耦合建模与联合仿真方法,包括以下步骤:

4、步骤s100:电池包三维模型通过离散化处理转变为电池包拟三维模型;

5、步骤s200:基于电池包拟三维模型,高/低温环境热浸/冷浸仿真计算电池包内电芯温度变化与温度分布,判断是否满足保温指标,不满足保温指标时,对电池包进行doe优化;

6、步骤s300:满足保温指标后,基于电池电-热耦合模型进行电池包热管理模块一维建模;

7、步骤s400:前舱散热模块拟三维建模,并进行优化匹配;

8、步骤s500:基于电池包热管理模块模型和前舱散热模块模型搭建一维电池热管理集成系统模型;

9、步骤s600:联合整车进行电池热管理集成系统多工况仿真。

10、通过上述技术方案,电池包拟三维模型便于在一维软件中进行仿真计算,从而得到电池包内电芯温度变化与温度分布,据此判断电池包保温设计是否符合保温指标;将不符合保温指标的电池包保温设计进行doe优化,使其优化后符合保温指标;符合保温指标的电池包模型完成拟三维模型转变后结合环境模型、冷却回路模型、加热回路模型、电芯发热模型建立电池包热管理模块,电池包热管理模块描述了电池发热与热传递以及热管理系统工作过程;前舱散热模块通常用于为换热过程提供外界进风量数据,并根据优化匹配来改善系统散热性能;基于上述模型耦合周边热管理系统完成电池热管理集成系统一维模型构建;然后联合整车相关系统实现整车热管理系统建模,并进行多工况的仿真,使电池包内部电芯等部件的温度分布情况被考虑;同时由于拟三维模型的设置,不需要进行固定边界条件的电池包级别的仿真,更容易将车辆实际行驶工况与整车热管理系统仿真相结合进行耦合计算。

11、可选的,所述电池包模型包括:电池包箱体、电池模组、保温层、水冷板以及其他包内附件;

12、电池模组与外部环境换热包括以下散热途径:

13、电池模组-保温层-箱体-外部环境,此路径主要通过固体接触传导散热;

14、电池模组-包内空气-箱体-外部环境,此路径涉及包内空气与包外空气对流换热,由于包内空气流动性弱,空气导热系数小,包内空气传热影响相对较小,外界空气的对流换热对传热影响更大,即重点考虑车速/风速对电池包与外界环境换热的影响;

15、电池模组-水冷板-冷却液,此路径模组与水冷板间热传导、水冷板与冷却液间热对流,电芯温度主要受冷却液对流换热的影响。

16、通过上述技术方案,在电池包三维模型建立时,首先将所有散热途径搭建完成,表示清晰的结构以便于下面的计算。

17、可选的,所述电池包拟三维模型经电池包三维模型离散处理转化而来,拟三维模型利用热质量单元替代三维中的各个固体部件,热质量单元的参数包含:固体材料属性、固体质量、初始温度、发热量、传热路径上的距离、传热有效表面积;每个质量单元都会与相邻的质量单元或流体进行热的传导或对流,相邻热单元间传热通过经典传热公式计算,公式如下所示:

18、q=δt×r

19、其中:q为固体换热量,δt为固体质心与边界温差,r为导热热阻,其中热阻计算公式为:

20、r=l×k×a

21、式中:l为质心与边界之间的传热距离,a为质心与边界之间的传热面积,k为固体导热系数。

22、模拟外部环境需要确定外部环境温度以及外部环境与电池包的对流换热系数,使得环境温度模型与跟外部环境接触的电池包部件对应的热质量单元相耦合,实现外部环境与电池包间热对流。所述对流换热系数:在弱化外界环境影响的情况下可以取用经验值。

23、通过上述技术方案,电池包拟三维模型以一维建模形式既表示了电池包的三维结构又能确定电池包三维空间的传热接触,在一维仿真应用过程中能够加快仿真计算速度,实现与三维仿真计算结果相媲美的温度场分布与变化的观测。

24、可选的,所述高/低温环境热浸/冷浸仿真计算电池包内电芯温度变化与温度分布的步骤包括:

25、初始化不同的环境温度与电池包温度确定仿真温度条件;

26、设置自然对流环境中的对流换热系数大小;

27、设置仿真时间;

28、仿真计算得到电池包温度场分布与温度变化情况;

29、仿真过程中不考虑冷却液流动对保温性能的影响;不考虑电芯放电,同样不考虑电芯产热。

30、通过上述技术方案,在排除冷却液和电芯自身影响的情况下,按照上述步骤进行仿真,得到电池包内电池组的温度场分布与温度变化情况,以此判断保温层设计是否符合要求,并及时进行优化设计。

31、可选的,所述doe优化流程包括以下步骤:

32、确定设计因子、水平数和响应变量;

33、进行数据拟合得到拟合响应面;

34、确定响应变量对设计因子的敏感性与相关性,并判断各设计因子的影响程度;

35、通过全局优化的遗传算法进行优化求解;

36、获取优化后的设计因子,通过与优化前后的响应变量对比分析确定设计因子最优值。

37、通过上述技术方案,对设计因子进行优化以改善保温性能并实现保温目标,该方法有效降低仿真次数,保证保温设计科学准确,提高效率。

38、可选的,所述电池包热管理模块模型包括:电池包热质量模型、外部环境模型、电芯发热模型、电池冷却回路模型和电池加热回路模型;

39、所述电芯发热模型实际上是电-热耦合模型,该模型能够模拟电池电压特性和电池温度特性;

40、所述电池冷却回路模型主要建模部件为:水冷板、chiller、连接管路、水泵,水冷板既包含热质量模型又包含管道模型,管道模型壁温由热质量单元模型温度决定。

41、所述电池加热回路模型主要建模部件为:ptc水泵、ptc加热器、chiller,chiller与上述冷却回路chiller具有相同几何结构。

42、可选的,所述电热耦合模型通过等效电路模型和生热速度公式搭建,电池工作过程中等效电路模型经过运算可以得到开路电压、端电压、电流,带入生热速率公式可以得到电池产热率,结合周围散热模拟出电池温度响应,得到的温度值反馈给等效电路模型实现电-热耦合;

43、其中,电路模型采用2阶rc等效电路,电池极化电压u1,u2和端电压u可以表示为下式:

44、

45、

46、u=uocv-ir0-u1-u2

47、生热速度综合考虑四种电池产热热量模拟电池工作过程中的热特性:欧姆热、极化热、反应热和副反应热,生热速度公式为:

48、

49、通过采用上述技术方案,电池包热管理模块模型能够详细描述电池发热与热传递以及热管理系统工作过程。

50、建模完成后,通过不同稳态工况的迭代计算,求解连续性方程、动量方程和能量方程,最终得到并确认动力电池包热管理模块的流量、压力、温度、电流、电压和换热量结果在合理范围。

51、可选的,所述前舱散热模块模型根据由试验或三维仿真确定的进出口侧温度、压强、流量、换热功率关系并结合散热器/冷凝器几何结构、材料属性实现风侧与液侧的热交换;

52、所述前舱散热模块模型采用拟三维建模:散热器、冷凝器的参数设置包括几何位置、几何结构、选型、材料属性、制冷剂种类、冷却液种类、风侧与冷却液侧进出口状态(温度、压力)、传热特性和流阻特性(即:风侧、液侧进出口侧温度,压强,流量,换热功率的试验数据);由迎风流场空间确定流场空间位置与流体材料类型并设置空间接口,达到模拟前舱三维流场的目的;前舱三维模型经过离散化处理生成拟三维模型,并基于此添加流体进出口、阻力系数、风扇等搭建完整的前舱散热模块模型;

53、散热器/冷凝器表面的风量由车速和风扇转速决定,所述风扇模型需要确定几何结构、状态参数、风扇类型、通过试验或三维仿真确定的风阻特性等;所述风侧进出口需要确定进口状态(压力、温度)与车速;

54、散热器/冷凝器热量传递q的计算公式如下:

55、q=ha(t0-t1)

56、式中:h为传热系数,单位w/(m2·k);a为传热面积,单位m2;t0、t1分别为冷却液和管壁的温度,单位k。

57、由下式可以计算出传热系数h:

58、努塞尔系数:

59、

60、雷诺数:

61、

62、普朗特数:

63、

64、流体流速:

65、

66、上述公式中:k表示静止流体导热系数;μ为流体黏性系数;cp为比热容;l为几何长度;为质量流量;af为流体横截面积;h为传热系数;ρ为流体密度。

67、在不考虑进气格栅、机舱及其他零部件对舱内流动影响的前提下,结合试验或三维仿真结果利用阻力系数对前舱散热模块模型进行稳态工况下的标定。

68、可选的,前舱散热模块拟三维建模,并进行优化匹配中,使用doe进行优化匹配,包括:

69、在稳态工况条件下对冷凝器/散热器进行doe设计提高系统散热性能;

70、设计因子包括:散热器/冷凝器、风扇的结构尺寸或位置参数;

71、响应变量是冷却液出口温度、散热功率。

72、可选的,一维电池热管理集成系统模型中一般包含以下模块:电池包热管理模块、前舱散热模块、空调回路模型、控制单元等。

73、所述前舱散热模块模型为各个换热过程提供外界进风量数据,空调系统通过制冷剂流过chiller与热管理系统关联,加热工况下空调系统与电池包热管理系统均由加热回路完成制冷剂加热。

74、所述电池包热管理模块模型如步骤s300所述。

75、所述前舱散热模块模型如步骤s400所述。

76、所述空调回路模型部件建模包括:压缩机、蒸发器、膨胀阀、chiller等。建模需要定义压缩机效率map图,制冷剂种类,蒸发器结构尺寸与换热、流阻特性,膨胀阀不同开度下的流量特性。

77、所述控制回路模型搭建包括但不限于matlab-simulink,被控制对象主要包括:风扇、水泵、压缩机、ptc加热器、膨胀阀等,控制目标主要是电芯温度分布、冷却液出口温度压力、出口风速风压等。

78、模型经过管道连接与信息交互完成物质、能量、信息的传递,构建完整的一维电池热管理集成系统模型。

79、完成一维电池热管理集成系统建模与标定后,上述模型可进行少数稳态/瞬态工况的仿真计算。

80、可选的,为增加系统的普适性,实现更多工况的应用,上述系统可联合整车行驶模块、电机回路、乘员舱模块、控制模块等完成整车层面的热管理系统建模,在整车行驶模块中设置不同的行驶工况,实现电池热管理集成系统的多工况应用。

81、根据不同需求可以开展不同环境条件下的模拟,如恒定车速、恒定环境温度、爬坡度的稳态工况、循环工况、多种环境温度、多种爬坡度。

82、所述多工况可以包含:大功率充电/放电、低温环境、高温环境、常用行驶工况(如:nedc循环工况)等。既可以实现定工况稳态仿真计算,也可以实现变工况瞬态运算。

83、优选的,在行驶工况下电池包箱体底部与空气对流换热系数可由步骤s400中的公式确定,公式中的流速可认为是变车速,以此模拟瞬态工况强制对流换热。

84、综上所述,本发明包括以下至少一种有益技术效果:

85、1.本发明的电池包拟三维模型在一维软件中能够十分便捷的实现保温层的优化设计,避免了三维仿真重复设置,计算成本高的问题;

86、2.本发明通过电池包三维模型离散为拟三维模型,并耦合周边热管理系统搭建的一维电池热管理集成系统,与整车相关系统的联合能够实现整车级别的热管理系统仿真计算,这样不仅考虑了流场、周边系统对电池热管理的影响,还能够详细描述电池包内电芯温度分布情况,同时集成系统的多工况应用有效提升仿真计算速度;

87、3.本发明可以同时应用于多种工况下的电池热管理仿真计算,相较于三维软件需要不断输入固定边界条件,能够极大提高计算效率和仿真水平;

88、4.本发明考虑行驶工况下车速/风速对环境与电池包对流换热的影响,即强制对流时对流换热系数的设置,不再依赖于经验值,而是与风速、温度有关;

89、5.本发明考虑保温层、前舱散热模块的优化设计,保证电池包保温性能与前舱散热性能。

- 还没有人留言评论。精彩留言会获得点赞!