一种水轮机部件参数化建模方法与流程

本发明涉及机械零部件水轮机部件(蜗壳、座环、活动导叶、转轮、尾水管)的建模仿真领域,具体涉及一种水轮机部件参数化建模方法。

背景技术:

1、水力发电工程中,水轮机是将水能转换为电能的源动力部件。为了充分发掘水轮机的水能转换效率及提高运行稳定特性,其过水流道均为空间异形结构,转轮部件的空间扭曲程度愈加严重,尤其是水泵水轮机。但是高度扭曲的空间结构给水轮机设备三维建模带来了不小的挑战,也一定程度上限制了三维设计在水力机械工程应用中的推广。

2、现在市面上已有很多通用商业软件面向工程设计bim应用,但是其建模功能均基于堆砌式命令操作模式,操作命令繁琐、逻辑关系冗杂、建模灵活度过低,而且命令操作的曲面均为椭圆、多次曲线等规则曲面。水力发电行业现状中,设计院采用通用三维软件进行水电工程三维bim设计时,在人力资源和设计方法有限的情况下,针对空间异形的水轮机转轮部件建模以直叶片或简单曲面代替以近似转轮结构,无法满足转轮叶片的空间弯扭特征需求。

3、在设计初期,水轮机未锁定方案执行生产,厂家或者设计院无法完整掌握数据,建模所需数据是从设计方案中逐步推演而来,以实现设计功能和目的,并经优选的设计方案进行甄选;而且水电工程整套模型均为针对性设计,各工程参数千差万别无法重现,因此难以进行借鉴复制;因此采用商业通用三维软件建模,一则不实用,二则设计效率低,不适合本行业;设计效率低是由于,在水电工程中需要大量采用新设计,而又要植入已有设备,进行充分利用,而且还需要考虑设计要求,而且尤其是水轮机作为非标设备,并无标准模型或标准产品,需要进行修正设计;

4、另外水电工程所使用的整套设备,往往具有唯一性,即其适合于该工程,脱离该工程往往无法匹配其相关参数,如尺寸、功率、强度,都关乎安装空间,以及设计目的和功能;因此除一些通用配件或者高频常规通用设备外,如螺栓、法兰、轴销类件外,都是基于水电工程进行的全新设计和校核;而且该建模数据的使用,往往是单次使用,脱离该工程即无法应用,因此,机电设备建模,较多采用堆砌式建模,需要在模型之间进行匹配修改,达到成本、效率、效能最佳化的设计方案,优选最佳;

5、现有的工程设计实例中,采用通用建模软件的命令流式传统方法,抽水蓄能电站水轮机转轮部件的内部空间曲面建模非常困难,控制精度不足,以直叶片或简单曲面代替,无法真实显现三维弯扭特性,且单就转轮部件建模需要7天以上。

6、因此在设计阶段如何对繁杂的设计要求,提高建模设计效率、速度,及操作难度,急需改进。

技术实现思路

1、有鉴于此,针对现有技术的不足,本发明的目的在于提供一种水轮机部件参数化建模方法,以截面轮廓成形、多界面放样生成实体的方法实现蜗壳、尾水管部件的参数化建模功能,以空间点放样曲面、拉伸成体的方法实现座环、活动导叶的参数化建模功能,以空间网格点的近似保角变换,实现空间扭曲水轮机转轮叶片参数化建模功能,并以mvba语言开发完成抽水蓄能电站水轮机、常规混流电站水轮机参数化建模软件实现方法应用,具有便捷的本地化和专业化强特点。

2、本技术旨在解决背景技术中的问题之一。

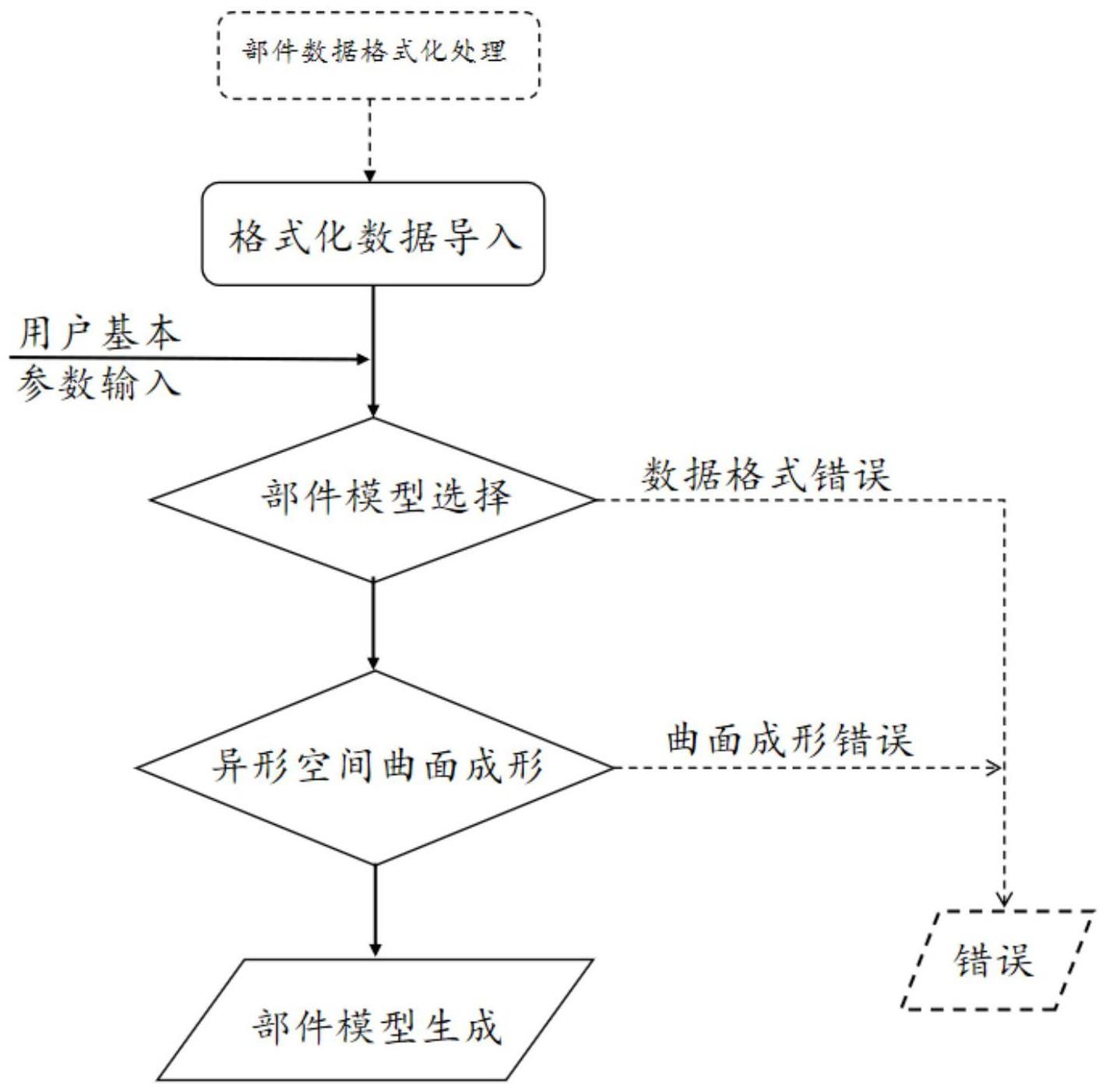

3、本发明所采用的技术方案为:为实现上述目的及其他相关目的,本发明提供一种水轮机部件参数化建模方法,包括,步骤s01:导入水轮机模型基本参数或新建模型基本参数,步骤s02:获取拟建模水轮机蜗壳、座环、活动导叶、转轮及尾水管的底层格式化数据;

4、底层格式化数据指在三维建模软件中,用于表示一个三维部件的底层数据格式,以一定的格式和规范进行存储和管理,以便于软件对其进行解析、读写和处理;底层格式化数据包括但不限于以下几个方面:

5、顶点数据:用于表示一个三维部件的各个顶点的坐标和属性数据,如颜色、纹理坐标等;

6、面数据:用于表示一个三维部件的各个面(或多边形)的顶点索引和属性数据,如材质、法向量等;

7、线段数据:用于表示一个三维部件的各个线段的端点坐标和属性数据,如颜色、线宽等;

8、材质数据:用于表示一个三维部件的材质属性,如颜色、透明度、反射率等;

9、动画数据:用于表示一个三维部件的动画效果,如旋转、平移、缩放等;

10、其他数据:如灯光数据、相机数据等;

11、这些底层格式化数据以文件的形式进行存储,如.obj、.stl、.fbx、.3ds、.csv等格式,以便于在不同的三维建模软件之间进行交互和共享。

12、步骤s03:将s01获取的数据导入建模软件首页进行运行初始化,依据s02获取的相应部件的格式化数据分别独立导入相应的建模页签;

13、步骤s04:根据不同部件建模页签界面,输入界面中相应参数,如蜗壳建模页签中的‘蜗壳进口断面直径’、座环建模页签中的‘固定导叶出口安放角’、转轮建模页签中的‘进口直径’等,然后执行相应部件模型生成命令,程序利用封装内嵌逻辑处理导入的格式化数据,并结合上述步骤s03中输入的部件基本特征参数,生成建模部件实体;所述内嵌逻辑包括技术方案中的遍历数组创建弧面、数组生成样条曲线、多截面放样、遍历数组求值、缩放比率线性插值、近似保角变换映射、圆形阵列、扫掠、拉伸、旋转及矢量移动的一种或组合。

14、内嵌逻辑指在三维建模中,通过对不同实体的组合、布尔运算、变换、修剪等操作,生成一个完整的三维实体模型的逻辑过程;这个过程中,不同的实体之间可能需要进行位置、方向、大小、形状等方面的调整和配合,以达到最终的建模效果;这个过程中需要考虑实体之间的相互作用和依存关系,以确保最终生成的实体模型是完整、准确、符合设计需求的;这个过程需要借助建模软件中的各种工具和函数,如布尔运算、变换、修剪、拼合、组合等;

15、遍历数组创建弧面:通过遍历数组中的点,创建一个弧面来表示一个三维物体的曲面,用于建模中的表面造型;

16、数组生成样条曲线:通过一个数组中的点,生成一条样条曲线,用于建模中的曲线造型;

17、多截面放样:通过多个截面模型,生成一个三维物体的表面模型,用于建模中的复杂形状;

18、遍历数组求值:通过遍历数组中的点,计算出一组数值,用于建模中的数据处理;

19、缩放比率线性插值:通过线性插值计算出两个缩放比率之间的中间值,用于建模中的缩放处理;

20、近似保角变换映射:通过近似保角变换来映射一个三维物体的表面模型,用于建模中的形状处理;

21、圆形阵列:将一个三维物体按照一定的角度和数量进行复制和旋转,形成一个圆形阵列,用于建模中的形状处理;

22、扫描:通过沿着一条路径扫描一个截面模型,生成一个三维物体的表面模型,用于建模中的形状处理;

23、拉伸:通过沿着一条路径拉伸一个截面模型,生成一个三维物体的表面模型,用于建模中的形状处理;

24、旋转:通过绕着一个轴旋转一个三维物体,生成一个旋转体,用于建模中的形状处理;

25、矢量移动:通过移动一个三维物体的位置和方向,生成一个新的三维物体,用于建模中的位置和方向调整;

26、优选的,步骤s01:根据水电工程参数特征确定拟建模蜗壳进口断面直径、进口直(扩散)段长度、+y最大距离、+x最大距离、0断面定位角度、固定导叶出口安放角、水轮机转轮进、出口直径、转轮高度、进口高度、叶片个数、尾水管偏移高度的建模基本参数。

27、蜗壳进口断面直径是测量蜗壳进口最宽处的直径,用于描述蜗壳的尺寸大小;

28、进口直(扩散)段长度也简称为进口段长度;进口直(扩散)段长度是指在液流进入蜗壳后,在液流通过蜗壳之前的那一段管道中的长度;这段管道是一个直管段,也可以是一个扩散段,它的长度也取决于蜗壳的型号和规格;在设计蜗壳时,进口直(扩散)段长度的大小要根据所需的流量和压力损失来确定;

29、+y最大距离是指在三维坐标系中,从原点(0,0,0)开始,向正y轴方向延伸的最大距离;在建模中,可以用这个距离来确定模型的尺寸和大小,以确保其符合设计要求;

30、+x最大距离是指在三维坐标系中,从原点(0,0,0)开始,向正x轴方向延伸的最大距离;在建模中,可以用这个距离来确定模型的尺寸和大小,以确保其符合设计要求;

31、0断面定位角度,这是蜗壳水力设计中的一个关键参数——用于确定蜗壳隔舌低压侧定位,该角度的特性决定了蜗壳的水力特性,在实际工程中,该角度的确定要进行仿真设计调整和优化,以实现水轮机效率提升。

32、固定导叶出口安放角:水轮机固定导叶的出口骨线与圆周方向的夹角,表示为角度,用于控制水流出口的方向和角度;水力发电中,导叶是用于控制水流流向的一个设备;出口安放角是导叶出口骨线与圆周方向夹角的度数;在水力发电站的设计中,出口安放角的合理设定对于提高水轮机效率、降低发电成本具有重要意义;

33、水轮机转轮进、出口直径:水轮机转轮的进口和出口直径,表示为长度单位,用于确定水轮机的尺寸和大小;水轮机是水力发电的核心部件,进口直径是水轮机转轮进水边的直径,而出口直径是水轮机转轮出水边口的直径;

34、水轮机转轮高度:水轮机转轮的高度,表示为长度单位,用于确定水轮机转轮的高度;水轮机的转轮高度指转轮上冠表面到出口平面间的距离;水轮机转轮高度的设定会影响水轮机的水力特性和输出功率。

35、水轮机进口高度:水流进入水轮机的进口的形状尺寸,表示为长度单位,用于确定水流进入水轮机时进水口的宽度;进口高度则指水轮机进水口最低位置与最高位置的距离;一般以水轮机进口流道底部为基准测量;水轮机进口高度的设定会影响水轮机的水力特性和输出功率。

36、叶片个数:水轮机转轮上的叶片数量,为整数,用于确定水轮机叶片的数量和排列方式;指水轮机转子上安装的叶片数量;叶片的形状和数量会影响水轮机的水力效率和输出功率等性能指标;

37、尾水管偏移高度:水轮机尾水管的高度,表示为长度单位,用于确定尾水管的位置和高度,以便将水流排出水轮机后引入下游水体;

38、优选的,步骤s02:根据拟建模水轮机部件,应用说参数化建模路线方法,获取相应部件底层格式化数据。

39、优选的,步骤s03:在程序首页操作界面中输入该水轮机建模的基本特征参数,在部件建模界面分别依次导入相应部件控制参数及输入界面参数;

40、水轮机建模的基本特征参数包括以下几个方面:

41、几何形状:水轮机的几何形状由其叶片、导叶、转轮等组成,这些部件的形状和位置是建模时的基本特征参数;

42、尺寸参数:水轮机的尺寸参数包括直径、高度、叶片高度、叶片角度等,这些参数直接影响水轮机的性能和效率;

43、流量参数:水轮机的流量参数包括进口流量、出口流量、流速等,是水轮机工作的基本参数之一;

44、转速参数:水轮机的转速参数包括转速、功率、扭矩等,是描述水轮机运转状态的基本参数之一;

45、在建模时,需要根据实际情况选择适当的特征参数进行建模,以确保模型的准确性和可靠性;

46、水轮机建模的基本特征参数具体内容包括以下部分:

47、轮径:水轮机转子的直径,以米为单位;叶片数:水轮机转子上的叶片数目,叶片数的多少影响水轮机的效率;转速:水轮机转子旋转的速度,以每分钟转数(rpm)为单位;流量:水轮机进入转子的水流量,以立方米每秒(m3/s)为单位;有效头:水轮机转子利用水势能转化为机械能的能力,以米为单位;

48、部件控制参数指可以用来控制和调整部件形状、位置、大小、方向等属性的参数;这些参数是在建模软件中设置的,以便于用户对模型进行编辑和调整;

49、位置参数:用于控制部件在三维空间中的位置,包括坐标系中的三个方向,即x、y、z轴;

50、旋转参数:用于控制部件在三维空间中的旋转角度,包括绕x、y、z轴旋转的角度;

51、缩放参数:用于控制部件在三维空间中的大小,包括x、y、z轴方向上的缩放比例;

52、形状参数:用于控制部件的形状,如曲率、角度、半径等;

53、优选的,步骤s05:生成目标建模部件后进行人工旋转、移动检查,检查无误后导出转轮模型进行后续bim模型多维应用。

54、优选的,包括参数化建模:以底层数据驱动,通过内嵌封装的数据处理逻辑自动生成模型。

55、优选的,部件建模方法:分析采用已梳理的底层数据格式生成部件模型所需的数据处理逻辑,将处理逻辑采用代码命令表达及固化,封装成各模块建模方法。

56、优选的,包括建模分析形成设计方案,根据设计方案对各部件建模,初期细节信息不全的情况下按照水力设计理论进行参数信息发掘或者参照已有近似设备数据信息修正建模;根据设计方案中的座环、活动导叶设备控制尺寸,对已有近似设备的固定导叶单线图、活动导叶单线图进行修正。

57、优选的,在无转轮翼型数据的情况下,采用对已有同类型、同水头段翼型数据进行近似保角变换,保证转轮流线的空间曲率小幅度变化,实现转轮部件参数化建模。

58、优选的,对于已有转轮叶片,按其叶片正面、背面流线,采集离散数据点作为叶片翼型控制网格点,将离散点按照叶高方向流线号、网格点号编成空间点二维数组pts2([],[]),将同一条流线上的网格点编成空间点一维数组pts1();

59、对于数组pts2()遍历求取已有叶片的转轮进、出口直径d1=sqrt(pts2(m,n).x2+pts2(m,n).y2)、d2=sqrt(pts2(p,q).x2+pts2(p,q).y2)及进、出口直径点数组索引值(m,n)、(p,q);

60、对于数组pts2()遍历求取已有叶片的转轮高度h叶片及其数组索引值;

61、对于数组pts2()遍历求取每个网格点的单位向量数组vcts([],[])及相对于进口直径d1的无量纲距离数组lng([],[]);

62、对于方案设计的新转轮控制参数进口直径d1、出口直径d2,按照缩放比例求取进、出口缩放率d1/d1、d2/d2,并对流线上的网格点缩放比率进行线性插值,形成新转轮各条流线网格点缩放比率数组ratios([],[]),通过数组lng()、ratios()、vcts()和d1、d2间的乘积运算可求出新转轮映射的流线网格点坐标。

63、优选的,对于z轴方向,采用线性插值比率缩放转轮高度。

64、本发明,具有以下有益效果:

65、本发明针对水电站(抽蓄电站、常规电站)水轮机部件(蜗壳、座环、活动导叶、转轮、尾水管)空间曲面建模复杂、通用软件建模界面友好度不高等问题,采用了一种封装内嵌逻辑处理关系的参数化建模方法,将繁杂的软件操作转化为符合设计人员工程设计习惯的界面操作,具有良好的用户体验;同时,参数化建模程序可以极大简化复杂空间异形的建模过程,大幅提高建模效率,并从底版数据层保证几何信息与非几何信息的准确性和完整性,从而为现有的水力仿真分析和未来电站数字孪生提供基础技术支撑;

66、本技术提供的技术方案,采用参数化建模插件,交互式界面输入特征参数,针对转轮部件建模时,叶片弯扭特征由计算机程序映射生成,转轮建模耗时0.5~1天即可完成,并可真实反映转轮流道特征,水轮机建模耗时2天左右,极大提高建模效率。

- 还没有人留言评论。精彩留言会获得点赞!