基于PEFCR的电池生命周期碳足迹计算方法与流程

本发明涉及电池碳足迹计算,特别是涉及一种基于pefcr(欧盟产品环境足迹分类规则,product environmental footprint category rules)的电池生命周期碳足迹计算方法。

背景技术:

1、电池作为新能源汽车的关键部件,也是碳排放最大的零部件,约占新能源汽车整车制造生命周期碳足迹的40%。欧盟对电池碳足迹的要求分为三个阶段实施:2024年7月1日,强制实施碳足迹声明;2025年1月1日,按照碳足迹大小实施分级;2027年1月1日起强制实施最大碳足迹限值。

2、

3、目前是电池pefcr世界上唯一官方认可的规范电池产品生命周期碳足迹计算的产品分类规则。

4、但在实际运用电池pefcr进行动力电池碳足迹计算过程中,会存在如下问题:电池pefcr只规定了电池类产品进行生命周期评价的基础和宏观的理论框架,缺乏针对汽车动力电池生命周期过程的具体内容,无法直接使用电池pefcr对汽车动力电池进行碳足迹计算。

技术实现思路

1、本发明的一个目的是要提供一种具体可行的基于pefcr的电池生命周期碳足迹计算方法。

2、本发明进一步的一个目的是要在满足欧盟对电池碳足迹分析要求的基础上,提供更加符合实际的碳足迹分析对象。

3、本发明的另一个目的是提高工作效率。

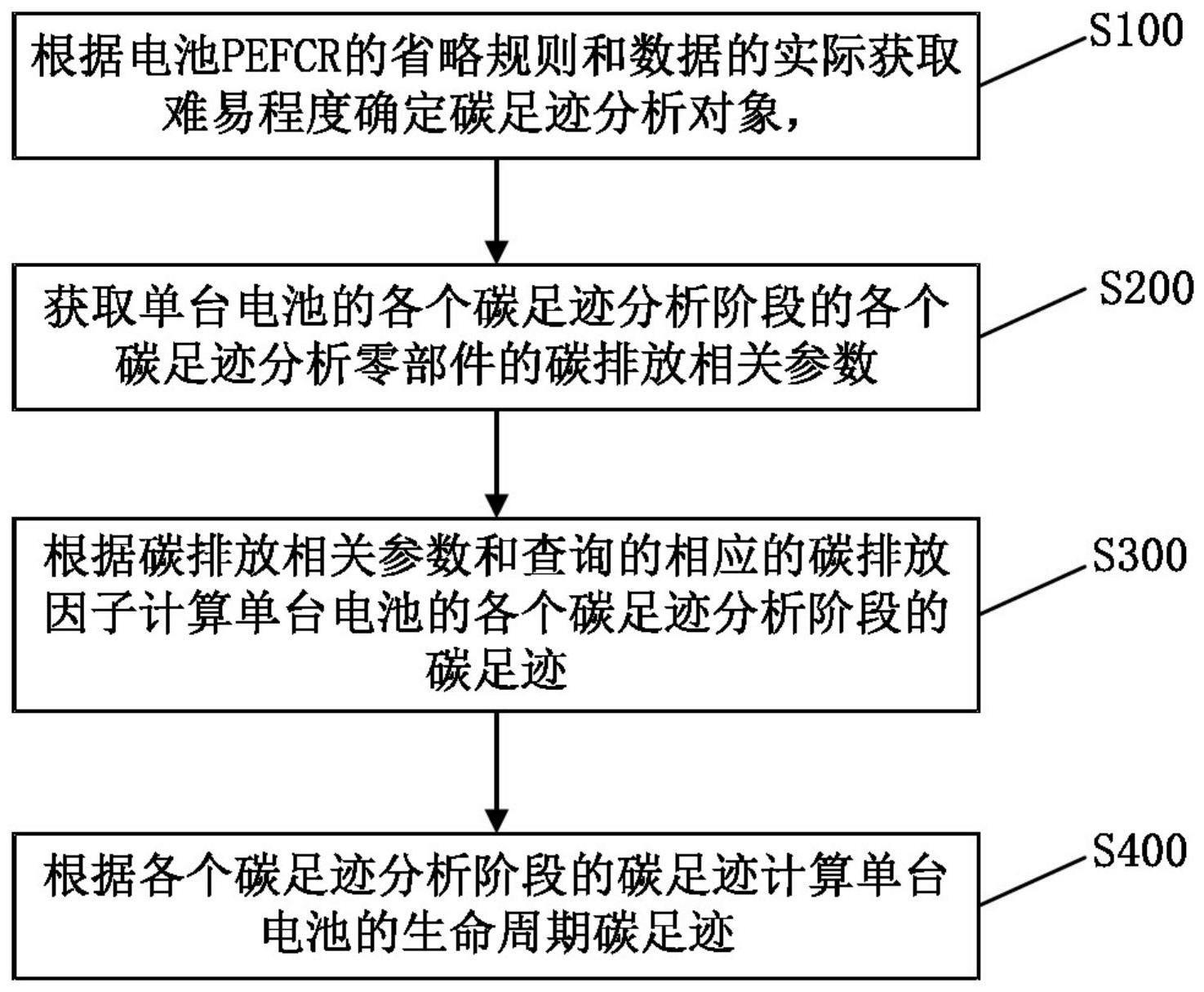

4、特别地,本发明提供了一种基于pefcr的电池生命周期碳足迹计算方法,包括:

5、根据电池pefcr的省略规则和数据的实际获取难易程度确定碳足迹分析对象,所述碳足迹分析对象包括碳足迹分析阶段和碳足迹分析零部件;

6、获取单台电池的各个所述碳足迹分析阶段的各个所述碳足迹分析零部件的碳排放相关参数;

7、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹;

8、根据各个所述碳足迹分析阶段的碳足迹计算单台电池的生命周期碳足迹。

9、可选地,所述碳足迹分析阶段包括电池原材料阶段、电池生产制造阶段、电池运输阶段、电池使用阶段和电池回收阶段;

10、所述电池生产制造阶段包括电芯生产过程、模组组装过程和电池包组装过程。

11、可选地,所述电池原材料阶段的所述碳足迹分析零部件包括全部的电池原材料。

12、可选地,当所述碳足迹分析阶段为所述电池原材料阶段时,获取单台电池的各个所述碳足迹分析阶段的各个所述碳足迹分析零部件的碳排放相关参数的步骤包括:

13、获取单台电池在所述电池原材料阶段的各种所述电池原材料的重量;

14、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹的步骤包括:

15、根据以下公式计算单台电池在所述电池原材料阶段的碳足迹cm:

16、

17、其中,mi为第i种所述电池原材料的重量,fi为第i种所述电池原材料对应的碳排放因子,n为所有所述电池原材料的总数。

18、可选地,当所述碳足迹分析阶段为所述电池生产制造阶段时,获取单台电池的各个所述碳足迹分析阶段的各个所述碳足迹分析零部件的碳排放相关参数的步骤包括:

19、获取单个电芯在所述电芯生产过程中各个生产工序对应的各个设备的各种能源消耗量以及在所述电芯生产过程中废水处理时所用药品的各种能源消耗量;

20、获取单个模组在所述模组组装过程的各种能源消耗量;

21、获取单台电池在所述电池包组装过程的各种能源消耗量;

22、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹的步骤包括:

23、根据以下公式计算单台电池在所述电池生产制造阶段的碳足迹cp:

24、cp=cp.pack+nmodule×cp.module+ncell×cpcell;

25、

26、

27、

28、其中,cp.pack为1个电池包在所述电池包组装过程的碳足迹,nmodule为1台动力电池包含的模组个数,cp.module为1个模组在所述模组组装过程中的碳足迹,ncell为1台动力电池含有的电芯数量,cp.cell为生产单个电芯的碳足迹,ej为1个电池包在所述电池包组装过程的各种能源消耗量,m为1个电池包在所述电池包组装过程的各种能源的数量,fj为电池包在所述电池包组装过程的各种能源对应的间接碳排放因子,f′j为电池包在所述电池包组装过程中的各种能源对应的直接碳排放因子,ek为1个模组在所述模组组装过程中的各种能源消耗量,p为1个模组在所述模组组装过程中的各种能源的数量,fk为模组在所述模组组装过程中的各种能源对应的间接碳排放因子,fk′为模组在所述模组组装过程中的各种能源对应的直接碳排放因子,el为1个电芯在所述电芯生产过程中和废水处理时的各种能源消耗量,q为1个电芯在所述电芯生产过程中和废水处理时的各种能源的数量,fl为电芯在所述电芯生产过程中和废水处理时的各种能源对应的间接碳排放因子,fl′为电芯在所述电芯生产过程中和废水处理时的各种能源对应的直接碳排放因子。

29、可选地,当所述碳足迹分析阶段为所述电池运输阶段时,获取单台电池的各个所述碳足迹分析阶段的各个所述碳足迹分析零部件的碳排放相关参数的步骤包括:

30、获取单台电池在所述电池运输阶段的运输距离、单个电池的重量、运输工具的单位距离能源消耗量和所述运输工具的载重;

31、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹的步骤包括:

32、根据以下公式计算单台电池在所述电池运输阶段的碳足迹ct:

33、ct=d×e×(fe+f′e)×(mass/t);

34、其中,d为运输距离,mass为单个电池的重量,e为所述运输工具的单位距离能源消耗量,t为所述运输工具的载重,fe为所述运输工具所用能源的间接碳排放因子,f′e为所述运输工具所用能源的直接碳排放因子。

35、可选地,当所述碳足迹分析阶段为所述电池使用阶段时,获取单台电池的各个所述碳足迹分析阶段的所述各个碳足迹分析零部件的碳排放相关参数的步骤包括:

36、获取电池的单次充放电循环的设计容量、所述充放电循环的设计次数、每次所述充放电循环的最大电量和平均充放电效率;

37、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹的步骤包括:

38、根据以下公式计算单台电池在所述电池使用阶段的碳足迹cu:

39、cu=qua×(1-r)×fe;

40、

41、其中,qua为单台电池在所述电池使用阶段的功能单位总量,r为平均充放电效率,fe为电力间接排放因子,edu为电池的单次充放电循环的设计容量,s为所述充放电循环的设计次数,acr为每次所述充放电循环的最大电量。

42、可选地,当所述碳足迹分析阶段为所述电池回收阶段时,获取单台电池的各个所述碳足迹分析阶段的各个所述碳足迹分析零部件的碳排放相关参数的步骤包括:

43、获取单台电池在所述电池回收阶段的各种回收材料的重量、单台电池在所述电池回收阶段的各种能源消耗量、所述电池回收阶段的各种物料消耗量;

44、根据所述碳排放相关参数和查询的相应的碳排放因子计算单台电池的各个所述碳足迹分析阶段的碳足迹的步骤包括:

45、根据以下公式计算单台电池在所述电池回收阶段的碳足迹cr:

46、

47、

48、其中,a为所述电池回收阶段带来的碳足迹抵扣在电池的本生命周期阶段的分摊比例,m′t为单台电池在所述电池回收阶段的各种回收材料的重量,ft为各种所述回收材料在所述电池回收阶段的碳排放因子,ft为各种所述回收材料对应的原生过程的碳排放因子,u为单台电池在所述电池回收阶段的各种回收材料的数量,ev为单台电池在所述电池回收阶段的各种能源消耗量,fv为单台电池在所述电池回收阶段的各种能源的间接碳排放因子,f′v为单台电池在所述电池回收阶段的各种能源的直接碳排放因子,w为单台电池在所述电池回收阶段的各种能源的数量,mx为所述电池回收阶段的各种物料消耗量、fx为所述电池回收过程中的各种物料的碳排放因子,y为所述电池回收阶段的各种物料的数量。

49、可选地,根据各个所述碳足迹分析阶段的碳足迹计算单台电池的生命周期碳足迹的步骤包括:

50、根据以下公式计算单台电池每功能单位的生命周期碳足迹c:

51、c=(cm+cp+ct+cu+cr)/qua。

52、根据本发明的一个实施例,以电池pefcr为依据,结合电池生产过程中相关数据的获取难易程度确定碳足迹分析对象,然后根据获取到的各个碳足迹分析阶段的各个碳足迹分析零部件的碳排放相关参数以及查询到的相应的碳排放因子计算各个碳足迹分析阶段的碳足迹,最终得到单台电池的生命周期碳足迹。即本实施例能够在满足欧盟对电池碳足迹分析要求的基础上,提供更加符合实际的碳足迹分析对象,并且给出了具体的碳足迹计算方法,提供了具体可行的电池生命周期碳足迹计算方法。

53、根据本发明的一个实施例,给出了单台电池的各个碳足迹分析阶段的碳足迹的具体计算公式以及各个碳足迹分析阶段的清单数据收集表,因此使得本领域技术人员可以直接利用电池pefcr规则开展碳足迹计算工作,大大提高了工作效率。最后根据各个碳足迹分析阶段的碳足迹计算获得单台电池每功能单位的生命周期碳足迹,可以用于评估其他功能单位总数不同的同类型的电池的生命周期碳足迹。

54、根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!