一种基于优化变分模态分解的微细磨削非稳态特征识别方法

本发明涉及微细磨削声音信号处理技术,尤其是一种基于优化变分模态分解的微细磨削非稳态特征识别方法。

背景技术:

1、随着光伏新能源、半导体芯片、集成电路、航空航天的快速发展,单晶硅、碳化硅、石英玻璃等硅基硬脆材料微结构和微小零件的应用需求急剧扩大。采用微细磨削技术加工该类材料时,受材料硬脆特性、加工尺寸效应、机械振动及磨削温度等因素影响,常出现微磨具不确定磨损、微结构不规则崩边等非稳态特征,严重影响工件的加工质量和使役性能,致使微细磨削加工质量与效率之间的矛盾尤显突出。

2、近年来,为抑制微细磨削过程中的非稳态特征,提高磨削质量和效率,国内外学者尝试从工艺参数优化、微磨具结构改进、复合工艺设计等方面展开系列研究,大都依赖对变化的磨削状态物理量的实时监测和反馈控制。研究发现,借助振动信号、力信号、声发射信号等用于表征磨削状态的信号形式可以实现磨削过程非稳态特征的动态识别和预测,有效预警加工质量的变化趋势,解决加工质量与效率间的矛盾。但是,目前国内外有关微细磨削技术的研究主要集中于微细磨削机理、微机床及微磨具等方面,微细磨削过程信号采集和特征识别方面的研究还有待进一步开展。

3、微细磨削技术的特点是微磨具尺寸小(直径小于1mm)、材料去除率低(小于0.1mm3/mm·s)、主轴转速高(200,000r/min以下)等,易受外在环境机械噪声、电气噪声、振动等因素的干扰,微细磨削过程不稳定。因此,相对其他监测(传感)技术,具有优越信噪比和灵敏度的声发射技术对微细磨削状态监控可能更为适用。国内外研究发现,声发射技术能有效采集磨削过程中晶粒的分离、裂纹的产生及扩展、磨粒的切入和破碎、损耗、滑擦以及弹塑性变形等特征,在砂轮磨损状态划分、砂轮修整、磨削工艺与磨削质量识别和预测方面也得到了广泛的应用。因此,如何借助声发射信号实现复杂微细磨削非稳态特征识别及过程控制是亟待解决的重要问题之一。

4、极不稳定的微细磨削过程会导致声发射信号呈现明显的非稳定、非线性、多分量特征。目前有关该类信号的处理方式主要有小波变换处理和信号自适应分解处理两类,小波变换依赖于基函数的选择,自适应性较差。自适应分解类算法主要有经验模态分解(emd)、局部均值分解(lmd)和变分模态分解(vmd)。研究表明,相对于另外两种算法,vmd算法具有数学理论模型支撑,合理的参数优化可以做到几乎无端点效应和模态混叠现象且抗干扰能力强,将是极具发展前景的微细磨削信号处理方式。

5、综上所述,基于微细磨削过程非稳态特征监测和控制需求,需要开发一种微细磨削非稳态特征识别方法,在信号(传感)技术和处理算法上声发射技术和vmd算法更具优势。

技术实现思路

1、本发明的目的是为了满足微细磨削过程非稳态特征监测和控制需求,结合声发射技术和vmd算法优势,提出一种基于优化变分模态分解的微细磨削非稳态特征识别方法。

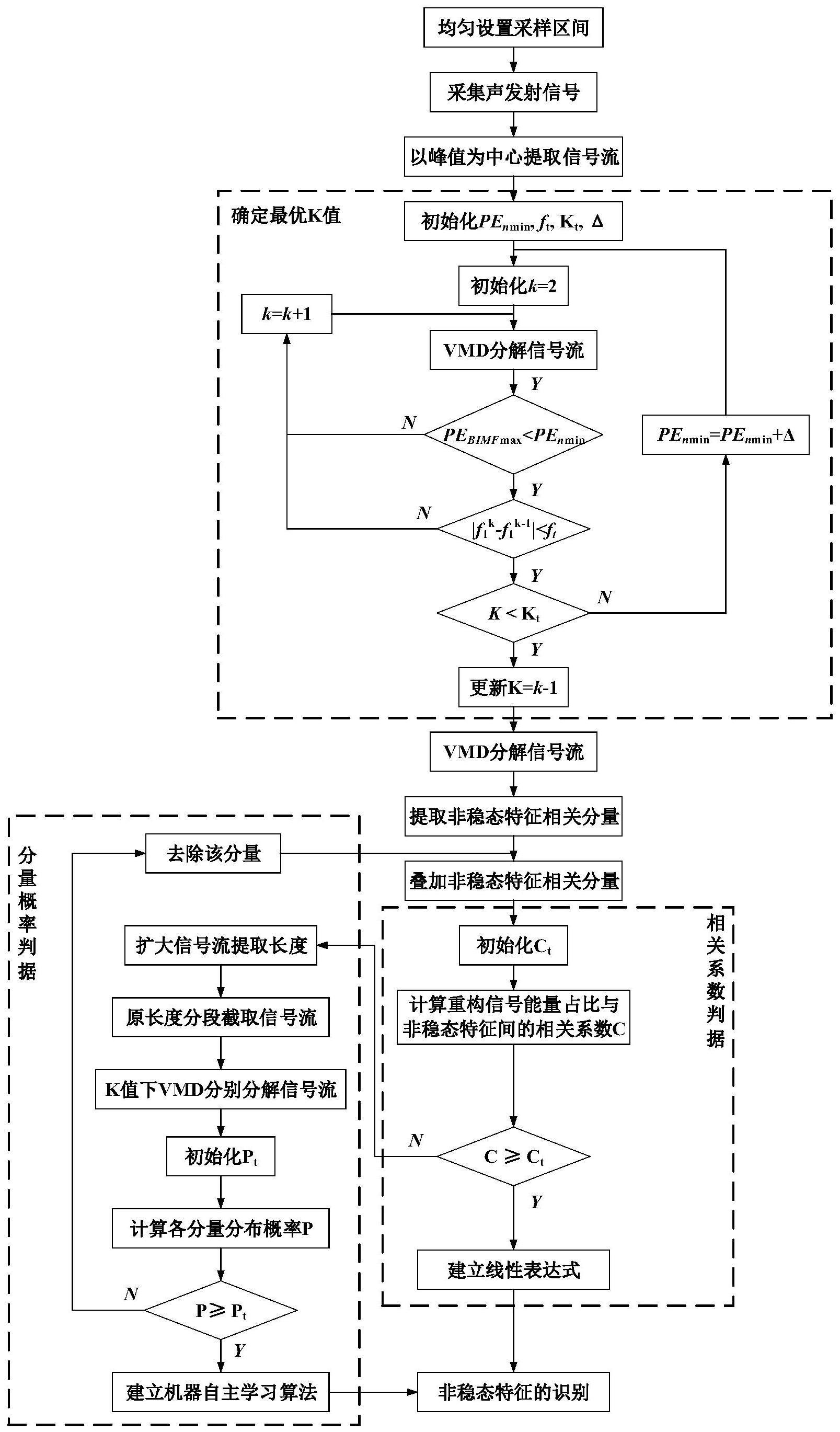

2、本发明的技术方案是提供了一种基于优化变分模态分解的微细磨削非稳态特征识别方法,其特征在于,包括以下步骤:

3、步骤1、提取信号流:微细磨削加工路径中均匀设置采样区间,声发射信号采集系统顺序采集信号;截取各采样区间待处理的声发射信号流,信号流中心为采样区间信号的峰值;

4、步骤2、建立约束条件:将排列熵作为vmd优化的第一约束条件,排列熵用于检测数据序列的随机性,描述信号的复杂度,首先对信号时间序列进行相空间重构,获得相空间矩阵,而后升序排列矩阵的每一行,得到符号序列矩阵,然后计算每一种符号序列出现的概率,进而计算排列熵,公式如下:

5、

6、式中,pi表示第i个符号序列出现的概率,l表示符号序列的个数,标准化公式:

7、pe=pep/ln(m!)

8、式中,m表示相空间的嵌入维数,嵌入维数为第一约束条件,第一约束条件为vmd分解的最后一个分量的排列熵pebimfmax不超过主轴空转时信号的排列熵最小值penmin,即:

9、pebimfmax≤penmin

10、将最大中心频率作为vmd优化的第二约束条件,第二约束条件是k阶vmd分解的第一个分量的中心频率f1k与k-1阶vmd分解的第一个分量的中心频率f1k-1差的绝对值在设定阈值ft内,表达式如下:

11、|f1k-f1k-1|≤ft

12、将模态数作为vmd优化的第三约束条件,第三约束条件是模态数k不得超过设定阈值kt,表达式如下:

13、k<kt

14、步骤3、求解最优模态数k:

15、固定带宽参数α,根据步骤2的约束条件迭代求解最优k值,具体步骤如下:

16、步骤3.1、初始化:penmin,ft,kt,δ;

17、步骤3.2、初始化:k=2;

18、步骤3.3、对原始信号r进行vmd分解;

19、步骤3.4、施加约束条件

20、步骤3.4.1、判断vmd分解的最后一个分量排列熵是否小于等于主轴空转信号的排列熵,即pebimfmax≤penmin,是,继续执行判断步骤3.4.2,否,k=k+1,执行步骤3.3和步骤3.4;

21、步骤3.4.2、k阶与k-1阶时分量最大中心频率差的绝对值是否小于等于ft,即式|f1k-f1k-1|≤ft,是,继续执行判断步骤3.4.3,否,k=k+1,执行步骤3.3和步骤3.4;

22、步骤3.4.3模态数k是否小于kt,是,终止程序,否,penmin=penmin+δ,重新执行步骤3.2、步骤3.3和步骤3.4;

23、步骤3.5.更新:k=k-1;

24、步骤4、非稳态特征相关分量信号重构:按步骤3最优k值下vmd分解信号流,获得各采样区间信号分解后的分量;而后设计可放大或削弱微磨具磨损、材料崩边、亚表面损伤深度、截形误差的非稳态特征模拟试验,通过时频域分析提取并叠加非稳态特征相关分量,得到各非稳态特征的重构信号;

25、步骤5、执行相关系数判据:计算重构信号能量占比与非稳态特征的相关系数c,而后设定相关系数阈值ct,满足c≥ct,建立线性表达式,直接识别非稳态特征,否则执行分量概率判据;

26、步骤6、执行分量概率判据:扩大信号流提取长度,按步骤1的信号流长度分段截取信号流,分别进行k阶vmd分解,而后统计各分量的分布概率p,设定分量概率阈值pt,满足p≥pt,建立机器自主学习算法,隐式识别非稳态特征,否则,去除重构信号中的低概率分量,再次执行步骤5的相关系数判据。

27、进一步,步骤1所述信号采样长度为10~15s,截取信号流长度0.005~0.05s。

28、进一步,步骤2所述最大中心频率阈值ft为1~10khz,模态数阈值kt的确定标准是vmd分解后相邻分量重叠频率范围不超过0.1~1khz时的模态数。

29、进一步,步骤5所述重构信号特征与非稳态特征指标的相关系数阈值ct为0.4~0.6。

30、进一步,步骤六所述整倍扩大信号流长度为扩大50~150倍,所述分段截取信号流时信号流的截取段数为50~150段,构成重构信号vmd分量的分布概率阈值pt为40%~60%。

31、相比目前技术,本发明的有益效果是:

32、(1)本发明为微细磨削非稳态特征识别方法提供了一种研究思路,并不局限于微细磨削技术领域,信号(传感)技术不局限于声发射技术。

33、(2)灵活确定vmd算法最优参数。本发明提供了一套vmd算法最优参数的确定流程且具有验证手段,可以实现设计编程,为微细磨削技术信号精确分解提供一种思路。

34、(3)拥有充分的试验数据支撑。本发明将非稳态特征模拟试验信息作为信号重构的重要依据,不依赖于相关系数本身。

35、(4)灵活为微细磨削过程控制提供精确的识别数据。本发明依据信号重构结果存在两种提供识别数据的方式,重构信号特征与非稳态特征指标存在高相关性时可直接提供识别数据,重构信号与非稳态特征指标低相关或彼此耦合时将vmd分量直接作为输入量以机器学习算法作为识别手段,为隐式识别非稳态特征。

36、(5)本发明具有成本可控、适宜在工程中推广、效率较高、准确率较高的优点。

- 还没有人留言评论。精彩留言会获得点赞!