提高疲劳强度的叶片形性优化设计方法、叶片和离心叶轮

本发明涉及一种叶片优化设计方法,尤其涉及一种可提高疲劳强度的叶片形性优化设计方法、叶片和离心叶轮。

背景技术:

1、离心压缩机广泛应用于航空、冶金、制冷和石油化工等领域,叶轮是离心压缩机的核心部件,叶轮叶片的疲劳寿命是影响离心压缩机运行寿命的关键因素之一。

2、当前,主要采用喷丸强化技术改善单叶片零件的疲劳性能,提升其疲劳寿命,并采用高周疲劳试验对单叶片零件进行疲劳特性验证。但是,我们发现:由于离心压缩机叶轮的特殊结构,若单纯采用传统喷丸强化处理技术对钛合金叶轮叶片进行处理,会在叶身引入超过650mpa的压应力,导致叶尖轮廓棱边应力集中效应更加突出,致使叶轮叶片在高周疲劳试验中,疲劳裂纹由叶身离散分布向叶尖轮廓棱边位置转移,反而使得叶轮叶片疲劳强度降低。

技术实现思路

1、为了解决采用传统喷丸强化技术改善疲劳性能的方法,在应用于离心压缩机的叶轮叶片时,会导致其疲劳强度不升反降的技术问题,本发明提供了一种可提高疲劳强度的叶片形性优化设计方法、叶片和离心叶轮。

2、本发明的发明构思是:

3、首先,通过设计和开展高周疲劳试验,验证叶轮不同加工工艺对应的疲劳强度关系,确定疲劳裂纹萌生位置及扩展情况。

4、然后,基于叶轮叶片疲劳裂纹萌生位置,创新性地定义叶轮制造的关键区域。

5、最后,对叶轮制造的关键区域进行几何结构设计、成型工艺方法设计、喷丸强化工艺设计以重构应力场分布,减弱关键区域应力集中效应,提高叶轮叶片疲劳强度。

6、本发明的技术方案是:

7、一种提高疲劳强度的叶片形性优化设计方法,其特殊之处在于:

8、步骤1:定义叶尖曲面上距离叶片前缘5-35mm 处区域及其所对应的两个轮廓棱边为关键区域;

9、步骤2:对所述关键区域进行几何结构优化,将所述关键区域的两个轮廓棱边均设计为可变圆角结构,且满足:;其中,,为几何结构优化后关键区域中叶尖曲面的轮廓宽度,和分别为两个所述可变圆角结构的半径,为几何结构优化后关键区域的总宽度;

10、步骤3:对经步骤2几何结构优化后的关键区域,设计工艺成型方法,使得加工后关键区域中所述可变圆角结构处能够形成用于阻断裂纹扩展的断续的表面结构;

11、步骤4:对关键区域、关键区域中的两个圆角的边界分别向叶背和叶身方向延伸一定距离的区域采用微粒子精密喷丸强化处理,对除关键区域之外的叶身区域采用普通喷丸强化处理,且进行普通喷丸强化处理的区域与进行微粒子精密喷丸强化处理的区域存在一定宽度的叠加区域形成喷丸过渡区,使得叶身及关键区域均能形成具有较高压应力分布的应力场。

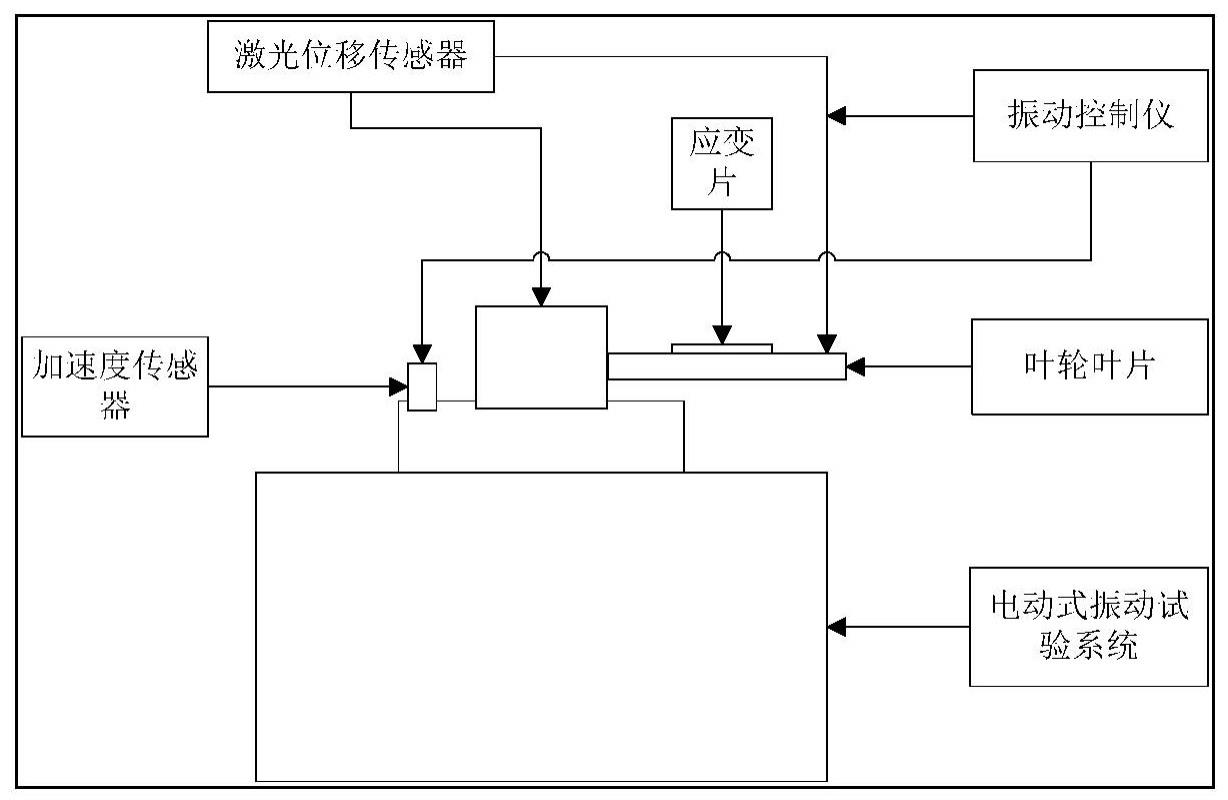

12、进一步地,步骤1中所述的关键区域是通过设计和开展高周疲劳试验确定的。

13、进一步地,步骤1中所述的关键区域具体是按照下述方法确定的:

14、步骤1.1、根据离心叶轮的几何结构和材料属性,计算分析叶轮的振动模态特性,确定叶轮基频特性;

15、步骤1.2、根据所述叶轮基频特性,确定叶轮叶片高周疲劳试验的激振频率、装夹方式和激振力载荷方向;

16、步骤1.3、根据步骤1.2确定的装夹方式的要求,设计叶轮叶片的截取方案和装夹接触面,在满足装夹方式要求的前提下尽可能多地截取完整叶片;

17、步骤1.4、对截取到的叶片开展高周疲劳试验,在试验期间采用升降法施加激振载荷,获取多工艺状态叶轮叶片的最大破坏应力、最大破坏应力循环次数、最大破坏应力对应的疲劳裂纹萌生位置;

18、步骤5、基于所述疲劳裂纹萌生位置,定义所述关键区域。

19、进一步地,步骤3形成所述断续的表面结构的具体工艺方法为:

20、采用柔性砂带对所述关键区域的可变圆角结构进行抛磨加工成型,抛磨时,柔性砂带在叶片前缘区域与叶片尾缘区域之间往复移动;

21、柔性砂带自叶片前缘向叶片尾缘及其单向自转方向的组合运动形成抛磨形貌一;

22、柔性砂带自叶片尾缘向叶片前缘及其单向自转方向的组合运动形成抛磨形貌二;

23、所述抛磨形貌一和抛磨形貌二叠加后形成叠加抛磨形貌,该叠加抛磨形貌具有断续的表面结构,能阻断裂纹扩展。

24、进一步地,步骤4中微粒子精密喷丸强化处理采用的丸料直径为0.02~0.15mm。

25、进一步地,步骤4中所述的一定距离为2~3mm;叠加区域的宽度为1~2mm。

26、本发明还提供了一种叶片,其特殊之处在于:基于上述的叶片形性优化设计方法设计制造。

27、本发明还提供了一种离心叶轮,其特殊之处在于:包括上述的叶片。

28、本发明的优点是:

29、1.传统定义的叶轮制造的关键区域是叶身曲面(叶盆曲面、叶背曲面)区域,而且仅是对关键区域的粗糙度进行控制优化,而本发明创新性地将叶尖上距离叶片前缘5-35mm处区域及其所对应的两个叶尖轮廓棱边定义为叶轮制造的关键区域,并对该关键区域进行几何结构优化设计、加工成型工艺方法设计、喷丸工艺设计;通过将关键区域的棱边优化为双r可变圆角结构,降低了关键区域的应力集中;对关键区域表面设计微观形貌成型工艺方法形成断续的表面结构,抑制和阻断疲劳微观裂纹的萌生和扩展;通过对关键区域及其向叶背和叶盆方向一定范围内的延伸区域进行微粒子喷丸强化处理,将关键区域中叶尖轮廓棱边位置的拉应力分布转变为压应力分布,形成具有压应力分布的叶尖轮廓关键区域应力场。本发明既发现了采用传统喷丸强化不能提高叶轮疲劳强度反而会致使其降低的原因,又通过创新性的关键区域定义以及对定义的关键区域进行的叶尖轮廓形性优化设计提高了叶轮叶片的疲劳强度。

30、2.传统高周疲劳试验标准方法针对的是单叶片零件,而本发明中的离心压缩机叶轮叶片是整体的离心叶轮中的一个叶片,而整体离心压缩机叶轮受结构刚性限制,做整体高周疲劳试验所需的激振力载荷和激振频率特别高,现有装备和技术水平无法实现,不能直接做高周疲劳试验,因而本发明对整体离心叶轮上的叶片进行截取,截取方案根据高周疲劳试验过程中的装夹方式特殊设计,在满足装夹要求的前提下,尽可能多地截取完整叶片,然后对截取到的叶片利用现有的疲劳试验机开展高周疲劳试验。

31、3.本领域普遍认为喷丸强化会提升产品的疲劳强度,故通常会对叶轮叶身进行喷丸强化处理;然而我们发现:针对离心叶轮产品,采用常规喷丸强化后却出现疲劳强度降低的问题;通过大量的试验及数据分析后发现喷丸相对于不喷丸叶轮疲劳强度不升反降的原因是传统喷丸处理会引起叶尖轮廓棱边位置应力场突变,而本发明通过对不同区域采用不同的喷丸强化方法获得不同的应力场分布,使得叶轮叶片的整体疲劳强度得以提高。

32、4.本发明对关键区域、关键区域中的两个圆角边界分别向叶背和叶身方向延伸一定距离的区域进行丸料直径为0.02~0.15mm的微粒子精密喷丸强化处理,在确保尽可能不损伤前序通过抛磨形成的断续表面结构的前提下,保证了关键区域的压应力足够大,进一步提高了关键区域的疲劳强度。

33、5.本发明对关键区域、关键区域中的两个圆角边界分别向叶背和叶身方向延伸2~3mm的区域采用微粒子精密喷丸强化处理,一方面便于降低对叶身区域进行普通喷丸处理时的防护操作难度,另一方面还能避免普通喷丸处理形成的高压应力对关键区域的不利影响,确保了关键区域能够最终形成较高的压应力,进一步提高了关键区域的疲劳强度。

- 还没有人留言评论。精彩留言会获得点赞!