一种考虑修形量的斜齿轮的传递误差计算方法

本发明涉及机械动力学,特别涉及一种考虑修形量的斜齿轮的传递误差计算方法。

背景技术:

1、如今新能源汽车行业成为未来发展的主流,新能源汽车采用驱动电机取代了传统汽车上的发动机,使得传统燃油汽车中“掩蔽效应”消失,齿轮传动装置的噪声凸显出来,使得整车的舒适性变差,影响驾乘人员乘车体验,所以亟需对振动噪声的优化,优化的手段主要来自修形,振动噪声的主要内部激励源来自刚度与传递误差,所以通过修形来对这两者的优化计算非常重要,但是传统的计算方法将轮齿上的任意位置视作同一刚度大大降低计算精度,且沿齿廓与齿向的修形量也没有准确的计算方法,因此本发明就设计了一种考虑齿面任意位置修形的传递误差计算方法,综合提高了修形斜齿轮传递误差的计算精度。

技术实现思路

1、针对现有技术存在的上述问题,本发明要解决的技术问题是:如何提供一种精度高的斜齿轮的传递误差计算方法。

2、为解决上述技术问题,本发明采用如下技术方案:

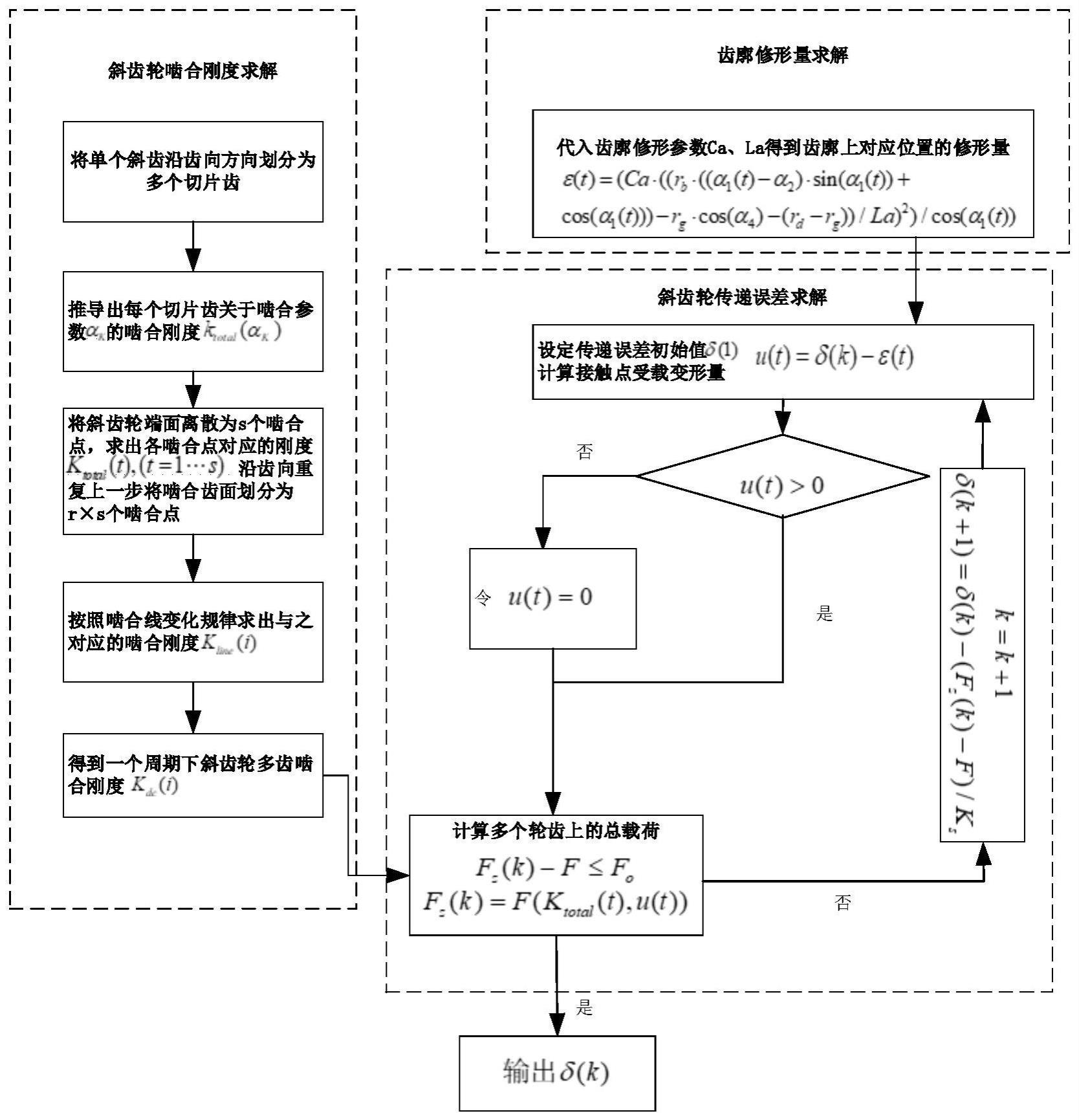

3、一种考虑修形量的斜齿轮的传递误差计算方法,包括如下步骤:

4、步骤1,基于斜齿轮模型将单个斜齿沿齿向方向划分为多个切片齿;

5、步骤2,计算所述切片齿的啮合刚度ktotal(αk);

6、步骤3,将斜齿轮端面离散为s个啮合点,计算各啮合点对应的啮合刚度,ktotal(t),(t=1···s),再沿齿向重复上一步将啮合齿面划分为r×s个啮合点,获得各点啮合刚度刚;

7、步骤4,按照啮合线变化规律求出斜齿轮的啮合刚度kdc(i);

8、步骤5,代入齿廓修形参数ca、la得到齿廓上对应位置的修形量;

9、步骤6,设定传递总载荷最小偏差值,基于迭代法求解齿面承载接触方程得到斜齿轮的传递误差,并引入修形量,最后得到修形后的传递误差。

10、作为优选,所述s2中计算所述切片齿的啮合刚度ktotal(αk)的具体步骤如下:

11、基于势能法计算切片齿的啮合刚度:

12、此时弯曲-剪切-径向压缩刚度kbi、ksi、kai、赫兹接触刚度kh、轮体刚度kfi分别表示为:

13、

14、

15、

16、

17、

18、

19、式中,i=p,g;i=p表示主动轮,i=g表示从动轮,ktotal为单片齿轮的啮合刚度,f为作用在单片齿轮上的载荷,为齿轮弯曲刚度,为剪切刚度,为径向压缩刚度,kh为赫兹接触刚度,为齿轮轮体刚度,e为齿轮材料的弹性模量,rb为基圆半径,rf为齿根圆半径,v为泊松比,b0为有效齿宽,α为齿廓不同位置处对应切点与x轴的夹角,α1为啮合力与y轴的夹角,α2为基圆对应的半角,α4为齿根圆对应的半角,α5=arccos(rb/rf)+α4,α5为齿根圆处对应在x轴的夹角;为齿根圆在轮齿对称线上的点到啮合力作用线与轮齿对称线交点之间的距离,为齿根圆上单个轮齿对应的圆弧长度,l*,m*,p*,q*均表示系数,xi*表示系数l*,m*,p*,q*,hf为齿轮齿根圆半径与齿轮孔径半径的比,θf为单个轮齿所占圆弧对应圆心角的一半;

20、建立α1与αk的关系,转变啮合刚度函数为以啮合点处的对应压力角αk为变量的函数,

21、

22、

23、式中,ktotal(αk)为关于压力角αk的啮合刚度;

24、定义α1与αk的关系如下:

25、α1=αk-(π/2·z-(inv(αk)-inv(αt)));

26、其中,αt表示端面啮合角,z表示齿数;

27、作为优选,步骤3中计算各点啮合刚度刚的具体步骤如下:

28、基于切片法,将齿廓曲面切分成r个直齿轮,每等份转过的角度为:

29、δλ=(b/p)/r

30、将起始终止位置所转过的角度分为s份,即将斜齿轮齿廓在端面从齿根到齿顶分成s份,每份转过的角度为,

31、δω=|ωb2-ωb1|/s

32、令δω=δλ,则

33、其中,ωb2表示端面开始啮合时对应的角度,ωb1表示端面结束啮合时对应的角度,b表示齿宽,p表示导程参数;

34、此处将连续的转动时间离散为若干时刻点,t为转动过程中齿廓上的啮合位置序号,n1为主动轮基圆与啮合线共切点,p′为节点;t点处的压力角αk(t)的表达式为:

35、αk(t)=arctan(n1b2+b2b1·t/s)/n1o1

36、式中t=0、1、2···s,b2表示啮合平面上前端面啮合起始点,b1表示啮合平面上前端面啮合终止点,n1表示啮合平面与主动轮基圆的切点,o1代表主动轮圆心;

37、与上式相结合,将上式的直齿轮齿轮切片啮合刚度表达式,转换为关于离散量t的函数,得到经过划分后的齿廓上不同位置对应的各切片齿刚度:

38、

39、作为优选,所述步骤4中计算啮合刚度kdc(i)的具体步骤如下:

40、斜齿轮啮合线可以离散为不同的啮合点,各啮合点分布于不同颜色的啮合区域,将啮合点刚度进行累加,并结合啮合线变化规律,一个周期内的单齿时变啮合刚度表示如下:

41、

42、式中i表示单齿啮合时第i条啮合线对应的啮合时刻;

43、一个周期内的多齿啮合刚度公式如下:

44、

45、式中:kdc(i)表示一个周期内五齿与四齿的第i时刻的啮合刚度计算公式,式中αm对应前齿开始啮合到后齿开始啮合间隔的转角;

46、αm=2·π/z

47、αz=ωb2-(ωb1-b/p)。

48、作为优选,步骤5中计算齿廓上对应位置的修形量的具体步骤如下:

49、齿廓修形量ε(t)表达式:

50、

51、其中ca表示修形量、la表示修形长度,rb表示基圆半径,rg表示齿根圆半径,rd表示齿顶圆半径。

52、作为优选,所述步骤6的具体步骤如下,五齿总载荷为:

53、其中f(x)为:

54、

55、通过给定齿轮计算总载荷与实际总载荷的允许偏差值,迭代求出一个啮合周期下斜齿轮的传递误差;具体步骤如下:

56、上式中,对于接触点t,若满足δ>ε(t)时,该点接触,u(t)取正值,否则u(t)取0;

57、1)令k=1,给定传递误差初值δ(1);

58、2)依次判断每个接触点i处变形δ(k)-ε(t)的大小,若小于0,令其等于0;

59、3)求得总载荷fz(k);

60、4)判断|fz(k)-f|<f0是否成立;若不成立,令δ(k+1)=δ(k)-(fz(k)-f)/ks,k=k+1,返回第2)步;若成立,迭代中止,输出δ=δ(k);

61、式中,k为迭代次数,δ(k+1)为第k+1步传递误差,δ(k)为第k步传递误差,fz(k)为第k步计算啮合力,ks为齿轮副某个时刻若干片轮齿的平均啮合刚度;

62、δ=u(t)+ε(t)

63、式中,u(t)为变形量,δ为修形后的传递误差,ε(t)为各接触点的修形量。

64、相对于现有技术,本发明至少具有如下优点:

65、利用齿廓上不同位置处啮合刚度不同的特点,再依据不同时刻的啮合线对不同切片齿的刚度进行叠加从而得到时变的高精度的啮合刚度,在此基础上进行载荷平衡方程的求解得到的传递误差也具备较高的精度。

- 还没有人留言评论。精彩留言会获得点赞!