基于数据分析的电动车架加工质检分析系统的制作方法

本发明涉及电动车架加工质检,具体为基于数据分析的电动车架加工质检分析系统。

背景技术:

1、电动车即电力驱动车,分为交流电动车和直流电动车,通常说的电动车是以电池作为能量来源,通过控制器、电机等部件,将电能转化为机械能运动,以控制电流大小改变速度的车辆,而在电动车架加工过程中,加工过程的质检处理尤其重要;

2、但是在现有技术中,电动车架在加工过程中不能够进行分模拟场景比对检测,导致电动车架的质检准确性低同时不能够对电动车架进行风险预警,此外,不能够对完成质检的电动车架进行装配检测,以至于电动车架的装配异常且未被质检出,造成电动车架的使用效率降低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的就在于为了解决上述提出的问题,而提出基于数据分析的电动车架加工质检分析系统,是对电动车架零部件加工进行检测,判断零部件加工过程中外协件和自制件的加工效率是否合格,避免加工过程中外协件参数不满足实际使用需求,造成零部件使用不合理导致加工合格性降低;还对电动车架的受力点位进行分析,判断当前电动车架受力点位是否设置合理,保证电动车架生产的合格性,防止受力点位设置不合理导致电动车架的使用质量降低。

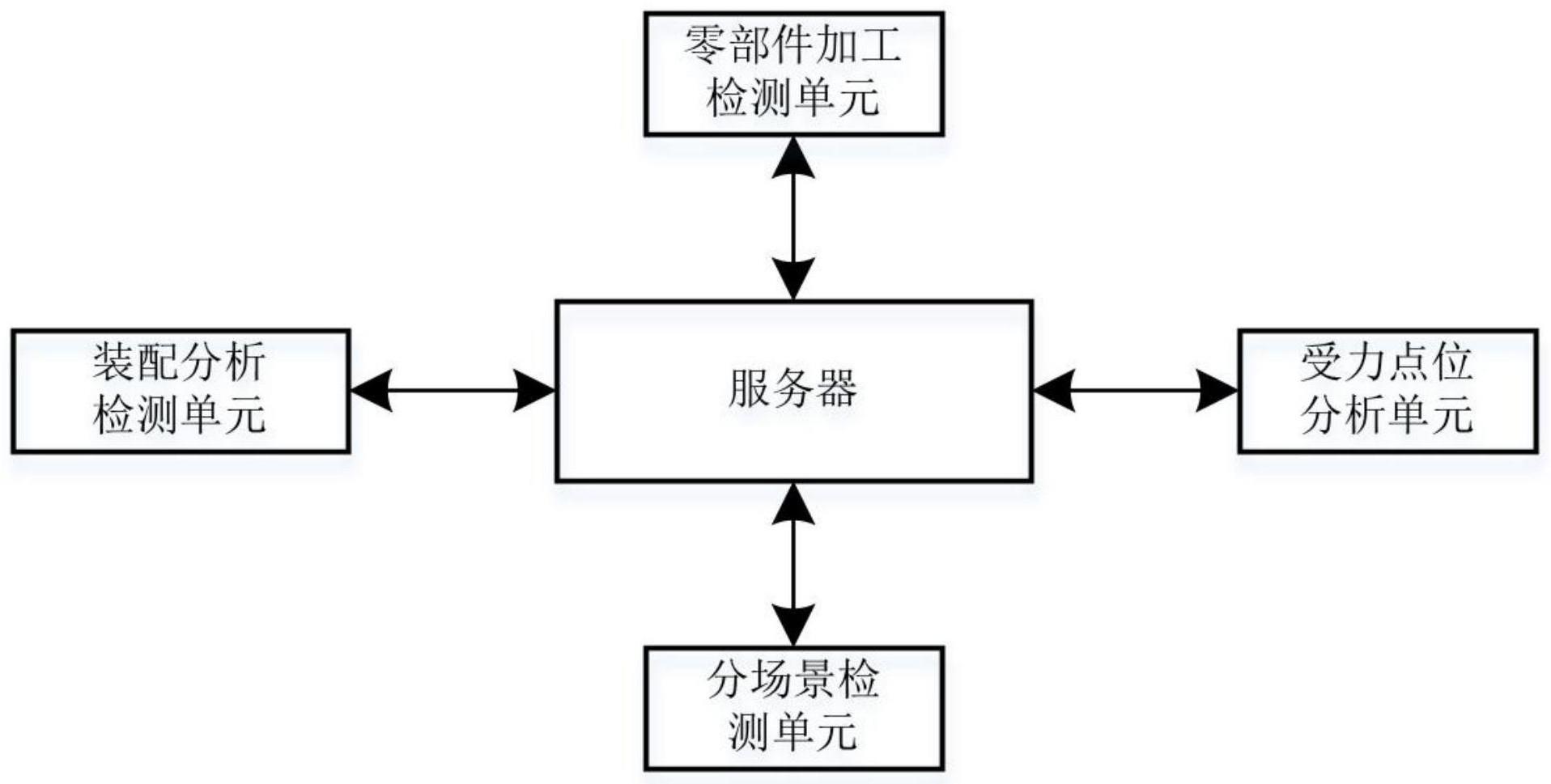

2、本发明的目的可以通过以下技术方案实现:基于数据分析的电动车架加工质检分析系统,包括服务器,服务器通讯连接有零部件加工检测单元、受力点位分析单元、分场景检查单元以及装配分析检测单元:

3、零部件加工检测单元对电动车架零部件加工进行检测,将电动车架内零部件进行类型划分,并将电动车架零部件划分为外协件和自制件,外协件表示为非当前产线生产制造的零部件,自制件表示为当前产线生产制造的零部件;获取到电动车架零部件加工检测系数,根据零部件加工检测系数比较生成零部件加工风险信号和零部件加工安全信号,并将其发送至服务器;

4、受力点位分析单元对电动车架的受力点位进行分析,对电动车架对应架身进行分析,将电动车架内管架连接处标记为分析点位,即分析点位的连接管架数量大于2,通过分析将分析点位划分为准确受力点位和非准确受力点位,并将对应位置发送至服务器;

5、分场景检测单元对完成加工的电动车架进行模拟场景检测,将完成加工的电动车架标记为检测对象,设置标号i,i为大于1的自然数,对检测对象设置模拟道路场景,即模拟道路场景划分为平整道路和颠簸道路,通过分场景检测分析生成质检异常信号或者质检正常信号,并将其发送至服务器;

6、装配分析检测单元对完成质检的电动车架进行装配分析检测,将完成质检的电动车架标记为装配检测对象,通过分析生成装配分析异常信号或者装配分析正常信号,并将其发送至服务器。

7、作为本发明的一种优选实施方式,零部件加工检测单元的运行过程如下:

8、采集到电动车架生产过程中自制件加工成品合格率的降低浮动跨度以及自制件实时加工生产速度与需求消耗速度的多出量;采集到电动车架生产过程中外协件实际尺寸与外协件需求尺寸的偏差值;通过分析获取到电动车架零部件加工检测系数;将电动车架零部件加工检测系数与零部件加工检测系数阈值进行比较:

9、若电动车架零部件加工检测系数超过零部件加工检测系数阈值,则判定电动车架零部件加工检测不合格,生成零部件加工风险信号并将零部件加工风险信号发送至服务器;若电动车架零部件加工检测系数未超过零部件加工检测系数阈值,则判定电动车架零部件加工检测合格,生成零部件加工安全信号并将零部件加工安全信号发送至服务器。

10、作为本发明的一种优选实施方式,受力点位分析单元的运行过程如下:

11、采集到电动车架内分析点位对应受力方向改变时最大受力浮动值以及电动车架内同一点分析点位的最大受力差值,并将电动车架内分析点位对应受力方向改变时最大受力浮动值以及电动车架内同一点分析点位的最大受力差值分别与受力浮动值阈值和受力差值阈值进行比较:

12、若电动车架内分析点位对应受力方向改变时最大受力浮动值超过受力浮动值阈值,或者电动车架内同一点分析点位的最大受力差值超过受力差值阈值,则当前分析点位设置合格,将当前分析点位设置为准确受力点位,并将准确受力点位位置发送至服务器;若电动车架内分析点位对应受力方向改变时最大受力浮动值未超过受力浮动值阈值,且电动车架内同一点分析点位的最大受力差值未超过受力差值阈值,则当前分析点位设置不合格,将当前分析点位设置为非准确受力点位,并将非准确受力点位位置发送至服务器。

13、作为本发明的一种优选实施方式,分场景检测单元的运行过程如下:

14、采集到模拟场景运行过程中平整道路场景与颠簸道路场景对应检测对象车架浮动最大幅度差值以及平整道路场景与颠簸道路场景对应检测对象车架同一受力点位的活动距离偏值,并将模拟场景运行过程中平整道路场景与颠簸道路场景对应检测对象车架浮动最大幅度差值以及平整道路场景与颠簸道路场景对应检测对象车架同一受力点位的活动距离偏值分别与最大幅度差值阈值和活动距离偏值阈值进行比较:

15、若模拟场景运行过程中平整道路场景与颠簸道路场景对应检测对象车架浮动最大幅度差值超过最大幅度差值阈值,或者平整道路场景与颠簸道路场景对应检测对象车架同一受力点位的活动距离偏值超过活动距离偏值阈值,则判定检测对象的分场景检测不合格,生成质检异常信号并将质检异常信号发送至服务器;

16、若模拟场景运行过程中平整道路场景与颠簸道路场景对应检测对象车架浮动最大幅度差值未超过最大幅度差值阈值,且平整道路场景与颠簸道路场景对应检测对象车架同一受力点位的活动距离偏值未超过活动距离偏值阈值,则判定检测对象的分场景检测合格,生成质检正常信号并将质检正常信号发送至服务器。

17、作为本发明的一种优选实施方式,装配分析检测单元的运行过程如下:

18、采集到装配检测对象零部件实时固定位置与预设位置的实时偏差值以及零部件对应实时偏差值的变动速度,并将装配检测对象零部件实时固定位置与预设位置的实时偏差值以及零部件对应实时偏差值的变动速度分别与实时偏差值阈值和变动速度阈值进行比较:

19、若装配检测对象零部件实时固定位置与预设位置的实时偏差值超过实时偏差值阈值,或者零部件对应实时偏差值的变动速度超过变动速度阈值,则判定装配检测对象的装配分析不合格,生成装配分析异常信号并将装配分析异常信号发送至服务器;若装配检测对象零部件实时固定位置与预设位置的实时偏差值未超过实时偏差值阈值,且零部件对应实时偏差值的变动速度未超过变动速度阈值,则判定装配检测对象的装配分析合格,生成装配分析正常信号并将装配分析正常信号发送至服务器。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明中,对电动车架零部件加工进行检测,判断零部件加工过程中外协件和自制件的加工效率是否合格,避免加工过程中外协件参数不满足实际使用需求,造成零部件使用不合理导致加工合格性降低;还对电动车架的受力点位进行分析,判断当前电动车架受力点位是否设置合理,保证电动车架生产的合格性,防止受力点位设置不合理导致电动车架的使用质量降低。

22、2、本发明中,对完成加工的电动车架进行模拟场景检测,对电动车架的加工质量进行检测,同时在不同模拟场景下对电动车架的质量检测,通过质量检测判断电动车架在不同场景运行是否合格,对电动车架的运行风险进行及时预警;对完成质检的电动车架进行装配分析检测,判断完成质检的电动车架装配是否合格,防止电动车架通过质检后由于装配不合格导致运行受到影响,降低了电动车架的质检准确性,同时降低了电动车架的运行合格率。

- 还没有人留言评论。精彩留言会获得点赞!