一种瓦楞纸板双刀加工线集成控制方法

本发明涉及瓦楞纸板加工,尤其是指一种瓦楞纸板双刀加工线集成控制方法。

背景技术:

1、在瓦楞纸板生产过程中,排样和排程是瓦楞纸板双刀加工线中最为重要的核心技术,排样将纸板原材料裁切成订单要求的产品并使材料损耗或生产成本达到最小,排程则是在满足客户订单准时交期的前提下确定已经排样的图案加工的先后顺序,尽可能降低原纸损耗。可见,排样和排程问题能否很好地解决直接会影响纸板加工企业的生产成本和准时化交货,这对于微利的纸板加工行业是至关重要的。由于瓦楞纸板双刀线加工过程中受到加工工艺特性和机器性能的双重约束和限制,导致瓦楞纸板的排样和排程两个环节存在深度耦合关系,一个最优的排样方案可能会造成排程时非常高昂的准备成本和延期交付成本,甚至是无法正常生产。因此,只有从瓦楞纸板生产系统的角度对因素间的耦合特性进行分析并设计有效的解耦方法,才能得到行之有效全局最优的排样和排程集成控制方法。现有的方法大都是对瓦楞纸板排样和排程分别进行控制,不考虑两者之间相互影响的耦合关系,得到的生产方案的原纸损耗一般都比较大,或难以保证客户订单的交期要求,不能满足企业的实际需要。还有一些方法综合考虑了排样和排程两个环节,如rinaldi和franz(rinaldi f,franz a.a two-dimensional strip cutting problem with sequencingconstraint.european journal of operational research,2007)综合考虑双刀线排样和排程的集成问题,以最小原纸损失为目标,设计了线性规划算法和启发式算法获得双刀线加工集成控制方案,在解决小规模订单(数十个订单)往往是有效的,但在应对工厂级规模订单时会消耗大量的计算资源,方案生成的时间需要数个小时甚至几十个小时,甚至无法求得结果(内存溢出)。由于现有的集成方法面临集成方案生成时间过长的缺陷,面对工厂级上千个订单情况是无法在有效时间内给出较好的集成控制方案,难以应用到企业的实际生产中。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术中存在的不足,提供一种瓦楞纸板双刀加工线集成控制方法,其能有效解决瓦楞纸板大规模订单的排样和排程集成控制难题,使得原纸损耗和交货延期带来的损失最小,降低生产成本。

2、按照本发明提供的技术方案,所述瓦楞纸板双刀加工线集成控制方法包括:

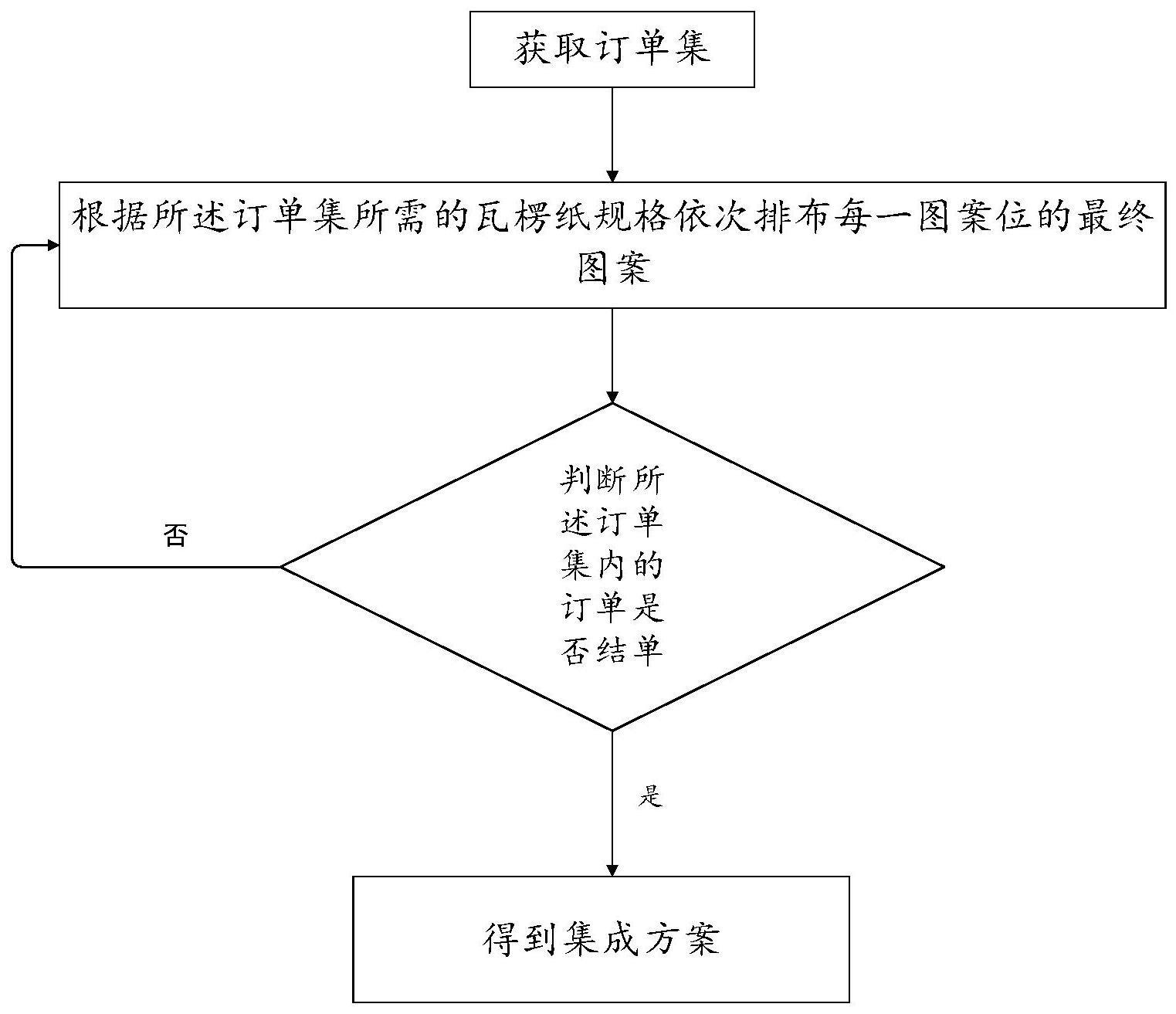

3、获取订单集,根据所述订单集所需的瓦楞纸规格依次排布每一图案位的最终图案;

4、确定任一图案位的最终图案时,获取排样与排程指标;根据所述排样与排程指标构建综合预期损失函数,根据所述综合预期损失函数选择当前图案位的候选主订单,使得综合预期损失值最小;确定所述候选主订单后,根据裁边宽度最小化原则,针对每一候选主订单各生成多个候选图案;根据所述排样与排程指标构建候选图案的评价指标函数,选择评价指标函数值最大的候选图案作为当前图案位的最终图案;

5、确定所有图案位的图案后,判断所述订单集内的订单是否结单,若所述订单集内的订单结单,则得到集成方案,否则,返回根据所述订单集所需的瓦楞纸规格依次排布每一图案位的最终图案的步骤,直到所述订单集内的订单结单。

6、在本发明的一个实施例中,所述集成控制方法还包括生成多个集成方案,并输出历史最优集成方案,所述生成多个集成方案,并输出历史最优集成方案包括以下步骤:

7、步骤1、设置迭代次数t的预设值,构建总生产损失函数;

8、步骤2、对所述每一图案位的最终图案进行排布,确定所有图案位的图案后,所述订单集内的订单结单,获得当前集成方案;

9、步骤3、比较当前集成方案与历史集成方案的总生产损失值,更新所述历史集成方案的知识域,若当前方案的总生产损失值最小,则返回步骤2,否则,令迭代次数t+1,当迭代次数t大于所述于预设值时,输出历史最优集成方案。

10、在本发明的一个实施例中,根据以下公式确定所述总生产损失函数:

11、

12、其中,μij表示订单i纸板的第j纸层的纸质,τjp表示图案p的纸层j的纸质,sj(x)表示纸质规格为x的纸层j单位面积的重量,表示裁边损失,表示段差损失,表示生产过量损失,表示置换损失,表示延期交付损失。

13、在本发明的一个实施例中,所述排样与排程指标包括:订单的可及时交付最晚生产时刻、订单集ip在图案宽度wp中可获得的最小裁边率r(ip,wp)、主订单为i的图案位序的历史总损失率以及订单紧迫系数ui。

14、在本发明的一个实施例中,选择当前图案位的候选主订单的过程包括以下步骤:

15、步骤10、将订单集按所述可及时交付的生产时刻升序排序,并选择前h个订单作为评估对象;

16、步骤20、构建综合预期损失函数,计算将各评估对象作为所述当前图案位主订单的综合预期损失

17、步骤30、选择综合预期损失值最低的前n1个评估对象作为所述当前图案位的候选主订单。

18、在本发明的一个实施例中,根据以下公式确定综合预期损失

19、

20、其中,γ1,γ2表示权重系数,wp-1表示图案p-1的宽度。

21、在本发明的一个实施例中,根据裁边宽度最小化原则,针对每一候选主订单各生成多个候选图案的过程包括:

22、选择含有候选主订单且裁边率较小的多个候选模式,确定所述多个候选模式的图案,得到多个候选图案;

23、其中,任一候选模式包括多个条带,确定任一候选模式的图案包括:

24、步骤100、计算各条带长度,将各订单按其对应的条带长度降序排序,从第一位序订单开始,执行步骤200;

25、步骤200、计算当前条带长度,以当前订单的所属条带为基准,基于段差损失的减少量及置换损失的增加量确定前序订单的截断量;

26、步骤300、若段差损失的减少量大于置换损失的增加量,则保留截断操作,并更新各条带长度,若下一订单为主订单,则流程结束,否则,针对下一位序订单,转至步骤200。

27、在本发明的一个实施例中,根据以下公式确定所述评价指标函数:

28、

29、其中,ω表示裁边损失的削减系数,zp表示图案p的额外结单量,表示双刀生产线平均运行速度,表示图案p可能造成的置换损失的最大值,sj(x)表示纸质规格为x的纸层j单位面积的重量,表示图案长度,k'p表示阶梯式单位时间成本,nip表示订单i在图案p上排布的纸板数量,li表示订单i的长度,wi表示订单i的宽度。

30、在本发明的一个实施例中,根据以下公式确定所述阶梯式单位时间成本k'p:

31、

32、其中,fp表示图案p的完工时间,表示图案p中主订单i的交货期,表示图案p中主订单i的长度,表示图案p中主订单i的宽度,表示图案p中主订单i的需求量,表示图案p中主订单i的每层纸质要求,表示图案p中主订单i的最短加工时间。

33、在本发明的一个实施例中,根据以下公式确定所述图案p在当前图案位处所要承受的单位时间成本kp:

34、

35、其中,ui表示订单紧迫系数,di表示订单i的需求量,η表示客户满意度的量化权重,μij表示订单i纸板的第j纸层的纸质,di表示订单i的交货期。

36、本发明的上述技术方案相比现有技术具有以下优点:

37、本发明确定每一图案位的图案时,先根据排样与排程指标确定当前图案位的候选主订单,再根据裁边宽度最小化原则,针对每一候选主订单各生成多个候选图案,最后选择评价指标函数值最大的候选图案作为当前图案位的最终图案,确保在规定期限内完成所有订单的同时,使瓦楞纸板生产损失值最小。本发明构建出能妥善处理瓦楞纸板生产过程中复杂耦合关系的集成控制算法,可以有效解决瓦楞纸板大规模订单(大于1000个订单/天)的排样和排程集成控制难题,使得原纸损耗和交货延期带来的损失最小,降低生产成本,不仅提升了纸板加工企业的市场竞争力,也为纸板加工智能制造水平提升和碳排放量降低提供了有力支撑。

- 还没有人留言评论。精彩留言会获得点赞!