一种预测高钢级管道环焊缝极限应变能力方法及装置

本发明涉及弹塑性金属材料,尤其涉及一种预测高钢级管道环焊缝极限应变能力的方法及装置。

背景技术:

1、为了提高天然气输量及管道输送的经济性,管道工程正朝着高钢级、大口径、高压输送的方向发展。随着x80级以上高钢级管道的应用,以及在役老旧管道越来越接近失效的高发期,环焊缝开裂成为管道失效的主要因素,焊接过程导致环焊缝区域材料性能劣化、产生焊接裂纹等缺陷,当管道穿越地质灾害多发地区时,在位移作用下引起局部应变集中而开裂,制约了管道的应变能力。如何评价环焊缝的极限应变能力成为管道断裂控制中的新问题。当前针对管道应变能力的经验公式大多基于有限元计算,但传统有限元方法求解裂纹扩展不连续问题时无法有效解决裂纹尖端奇异性,且需额外引入复杂的外部失效准则判断断裂发生,计算效率低,难度大,影响了应变能力的评估。需提出一种适用于高钢级管道环焊缝裂纹扩展失效分析的数值计算方法,这也是高钢级天然气管道面临的亟待解决的科学问题。

2、近场动力学方法(peridynamic,pd),是近二十年新兴的一种非局部、无网格粒子、积分形式的计算方法。该方法把材料模型离散成带有物理信息的物质点,使模型的本构关系在介质不连续处仍然有效。该理论认为每个材料点与其近场域内其他材料点之间存在相互作用。pd理论最显著的优点是:避免了基于连续理论的传统模型在求解不连续问题时的奇异性和复杂性,且损伤和断裂是作为模拟的自然结果被直接包含在本构关系中的。因此,随着模拟过程的进行,产生裂纹萌生、扩展现象,不需要任何的额外准则,可以模拟裂纹萌生和扩展的全过程。pd方法发展至今已在岩石、复合纤维脆性和微弹性材料损伤断裂领域得到了应用,基于键(bond-based theory)伸长的失效准则认为:粒子间的伸长量和力密度的关系呈线性,当变形后的伸长量达到极限伸长量s0时,则判断为失效,此过程不可逆。然而对于大多数金属来说,损伤常伴随着塑性变形,与弹性变形不同,塑性变形依赖于加载历史,外力和变形不再服从线性关系,如图1,弹塑性本构模型中的失效准则不能再简单的使用最终状态的伸长量来判断。

3、现有技术将pd方法与有限元方法(finite element method,fem)进行耦合,并在有限元软件abaqus中运行。耦合模型中将两个材料点之间的键看成是杆单元,材料点与其近场域内所有点之间将生成大量的杆单元,导致输入文件过大,影响运算效率;键基近场动力学模型将二维和三维结构的泊松比取为固定值1/3和1/4,限制了材料的本构关系。近场动力学方法避免了有限元方法在求解裂纹扩展等不连续问题的弊端,能够模拟裂纹扩展的真实过程,但其应用领域更多是岩石和纤维等脆性材料,对于金属材料尤其是高钢级长输管道的开裂失效鲜有研究近场动力学方法在计算效率以及弹塑性损伤失效准则方面仍存在不足,制约了其在弹塑性金属材料裂纹扩展分析中的应用。

技术实现思路

1、鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种预测高钢级管道环焊缝极限应变能力的方法及装置。

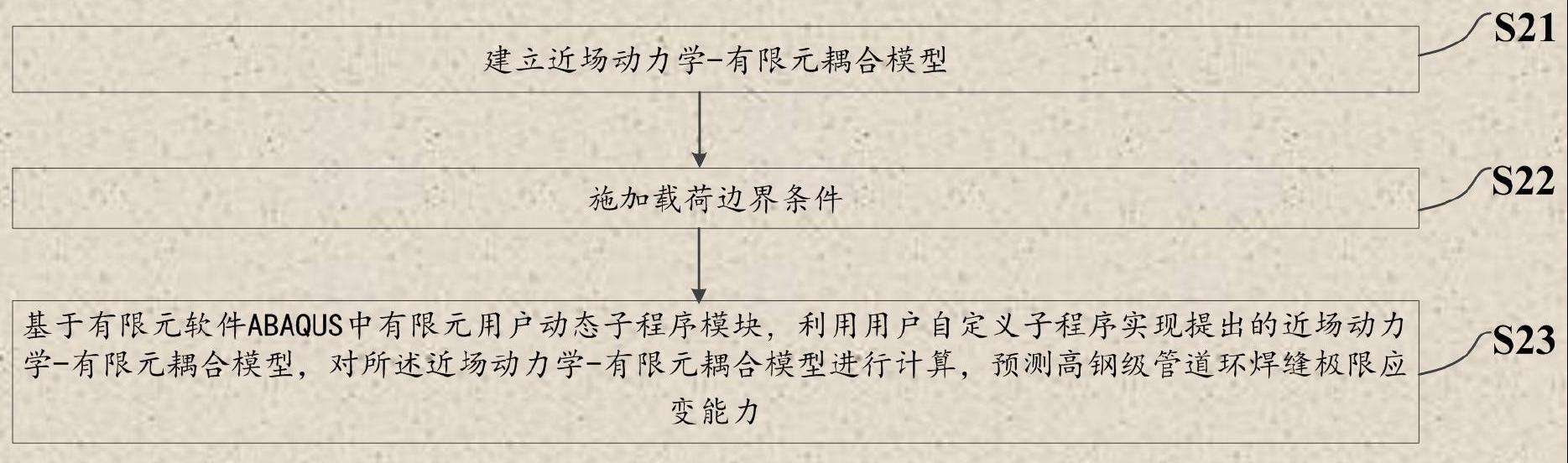

2、本发明的一个方面,提供了一种预测高钢级管道环焊缝极限应变能力的方法,所述方法包括:

3、建立近场动力学-有限元耦合模型;

4、施加载荷边界条件;

5、基于有限元软件abaqus中有限元用户动态子程序模块,利用用户自定义子程序实现提出的近场动力学-有限元耦合模型,对所述近场动力学-有限元耦合模型进行计算,预测高钢级管道环焊缝极限应变能力。

6、进一步地,所述建立近场动力学-有限元耦合模型,包括:根据节点、单元和材料属性,建立pd弹塑性本构模型;

7、配置失效准则。

8、进一步地,所述建立pd弹塑性本构模型,包括:屈服面表达式如下:

9、

10、

11、式中,为i点的等效应力,为屈服应力,σy0为初始屈服应力,k为等向强化模量;

12、表达式如下:

13、

14、

15、

16、式中,μ为剪切模量,δ为近场域半径,为材料点i和j之间键的弹性伸长量,|ξ|为材料点i和j之间的距离,v(j)为材料点j的体积,a、aμ、ak和均为近场动力学参数,e为弹性模量,v为泊松比,n为近场域节点数,h为二维结构的厚度,

17、θ(i)为体积膨胀,表达式如下:

18、

19、式中,和λ(i)(j)均为近场动力学参数,

20、s(i)(j)为材料点i和j之间的伸长,表达式如下:

21、

22、

23、

24、式中,y(j)为材料点j的坐标,y(i)为材料点i的坐标,m<ξ>为变形矢量方向;等效塑性拉伸表达式如下:

25、

26、

27、

28、式中,为前一分析步等效塑性拉伸应变,为等效塑性拉伸应变增量,a0为系数,为塑性拉伸应变增量。

29、进一步地,所述失效准则按以下方式进行配置:

30、将消除两个粒子间作用所需的极限能量释放率作为判别粒子间作用是否失效的标准,表达式如下:

31、

32、式中,为两个粒子间的能量释放率,gc为消除两个粒子间作用所需的极限能量释放率,判断两个粒子间作用消失后,引入函数ψ(i)(j)判断两个粒子间作用失效与否,函数ψ(i)(j)取值0或1,表达式如下:

33、

34、gc计算式如下:

35、

36、式中,δx为pd模型单元尺寸,h为二维结构厚度,gc为材料的极限能量释放率,nc为近场动力学参数,w(i)(j)为材料点i和j之间的能量密度,由力密度和键伸长量关系曲线所包围的面积;

37、材料点xi的局部损伤值为:

38、

39、

40、式中,hi为材料点i的近场域范围。

41、进一步地,所述施加载荷边界条件,包括:

42、在原始域r的边界定义一个非零体积域rc,所述非零体积域宽度与近场域尺寸δ相同,外部载荷以体积力的形式施加到虚拟层rc的材料点。

43、进一步地,所述近场动力学-有限元耦合模型受到的外部载荷的表达式为:

44、

45、式中,为外部载荷的法向单位向量,δ为虚拟边界层宽度,其中δ=δ,p(x,t)为连续力学中施加到近场动力学-有限元耦合模型边界的外部载荷,x=rc为虚拟层rc中材料点的坐标。

46、进一步地,基于有限元软件abaqus中有限元用户动态子程序模块,利用用户自定义子程序实现提出的近场动力学-有限元耦合模型,包括:

47、将求解域ω分割成fem模型子区域ω1和pd模型子区域ω2,并且ω=ω1∪ω2,在pd子区域中基于背景单元建立pd节点和单元;

48、近场动力学-有限元耦合模型中单元包括:纯fem单元、耦合单元和纯pd单元,其中,所述纯fem单元包含fem节点,所述耦合单元由fem节点和pd节点组成,连接fem子区域与pd子区域,所述纯pd单元,包含pd节点;

49、近场动力学-有限元耦合模型中节点分为a、b和c三类;

50、近场动力学-有限元耦合模型运动方程的表达式为:

51、

52、式中,mk为节点k的质量,ük为加速度矢量,为作用在节点k上的外力,为局部内力矢量,由abaqus进行计算,为非局部内力,根据以下公式计算:

53、

54、式中,t[xk,t]<xj-xk>和t[xj,t]<xk-xj>为jk键之间的相互作用力;

55、所述a类节点,只受fem单元的局部内力作用;所述b类节点,受fem单元的局部内力作用和耦合键的非局部内力作用;所述c类节点,只受键的非局部内力作用。

56、进一步地,所述对所述近场动力学-有限元耦合模型进行计算,预测高钢级管道环焊缝极限应变能力,包括:

57、选取每一时间步结束以后的裂纹尖端张开位移ctod、管道远端应变ε和管道损伤值i;将ctod定义为裂纹扩展驱动力,绘制ctod-ε曲线,以材料断裂韧性ctodc截取裂纹扩展驱动力曲线,得到的交点为裂纹起裂临界点,建立基于裂纹起裂临界点的失效判据,所述裂纹起裂临界点为裂纹扩展极限状态,所述裂纹起裂临界点对应的远端应变为管道极限应变,绘制ε-i曲线,根据管道极限应变截取曲线,所述管道极限对应的损伤值为管道极限损伤,所述管道极限损伤为裂纹扩展极限状态的判据,并计算高钢级管道环焊缝极限应变能力。

58、本发明的第二方面,提供了一种预测高钢级管道环焊缝极限应变能力的装置,所述装置包括:

59、建立模块,用于建立近场动力学-有限元耦合模型;

60、施加模块,用于施加载荷边界条件;

61、预测模块,用于基于有限元软件abaqus中有限元用户动态子程序模块,利用用户自定义子程序实现提出的近场动力学-有限元耦合模型,对所述近场动力学-有限元耦合模型进行计算,预测高钢级管道环焊缝极限应变能力。

62、本发明实施例提供的一种预测高钢级管道环焊缝极限应变能力的方法及装置,可以实现裂纹扩展真实过程的模拟与管道环焊缝极限应变能力的准确预测,可以为高钢级管道环焊缝应变能力评估提供科学依据,对整个变形过程伸长量对应的力密度积分来判断材料的失效。

63、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!