一种直升机复合装甲抗侵彻FEM-SPH耦合分析方法

本发明属于直升机结构设计领域,具体涉及一种直升机复合装甲抗侵彻fem-sph耦合分析方法。

背景技术:

1、随着装甲防护装备的发展,直升机复合装甲由金属向非金属材料过渡,由简单的均质结构向金属、陶瓷、纤维增强复合材料组成的复合装甲系统发展。

2、在穿甲弹与靶板侵彻过程中,弹靶在短时间内产生剧烈碰撞,伴随复杂的失效过程。由于弹靶冲击过程时间极短,一般在几十到数百微秒之间,且产生强烈的火光,给试验观测带来很大困难。相比于试验方法,数值模拟仿真方法可以有效节约试验成本,考虑各种影响因素及其耦合作用,深入研究抗弹机理,从而高效快速地改进直升机复合装甲结构设计方案,缩短设计周期,降低设计成本。

3、然而,数值模拟装甲抗侵彻的高速冲击过程是一个比较复杂的问题。一方面,直升机复合装甲涉及到多种性能迥异的材料,如陶瓷、金属、复合材料等。另一方面,弹靶高速冲击往往涉及到高应变率、大变形、材料失效等问题。不同的弹靶材料体系下的高速冲击过程中,会产生各种各样的失效模式。所以数值仿真有时并不能有效地模拟各种失效模式,甚至可能会得到与试验不符合的结果。因此,在冲击侵彻问题中,开展数值仿真方法的研究是十分必要的。

4、常用的基于lagrange的有限元算法(fem)数值模拟仿真基本理论依赖于连续介质的离散化来求解在弹道侵彻中的动态应力波传播。在fem算法中,物体被离散成n个单元,材料被嵌入网格中,计算结果的准确性依赖于网格尺寸。材料的运动由单元变形、旋转和平移来描述。物体的边界由网格的外部边界确定。由于侵彻过程中常常涉及到大变形问题,因此采用fem算法进行模拟时,单元通常会产生很大的变形,有时甚至发生严重的畸变。网格畸变会引起计算时间步急剧下降,导致计算时间显著上升,过大的网格畸变有时也会造成错误的计算结果。为了解决fem算法中的网格畸变问题,可以采取单元侵蚀算法,其通过在接触面上搜索发生严重变形的单元,然后删除超过用户指定的等效塑性应变的单元。接触面通过删除已被侵蚀的单元的表面,并添加当前接触面上单元的内部界面来进行更新。然而这种删除单元的方式在实际应用中可能会引起显著的计算误差。

5、为了克服fem算法存在的问题,学者们开发了多种能够模拟大变形的无网格算法。目前在冲击侵彻领域,比较有代表性的算法是光滑粒子法(smooth particlehydrodynamics method,sph)。sph法处理大变形问题时,比fem算法具有明显的优势,离散粒子域允许结构大变形,不涉及严重变形单元的相关问题,减少了因网格畸变引起的时间步长减小问题,避免了fem算法中的网格重构问题等。sph算法的缺点是拉伸不稳定现象,受拉粒子表现出不稳定的运动,这种数值不稳定可能导致sph模拟中不真实的断裂和粒子聚集。由此可见,fem算法和sph算法在模拟弹靶侵彻时仍然存在一些问题,有待于进一步研究如何获得可靠的仿真结果。

技术实现思路

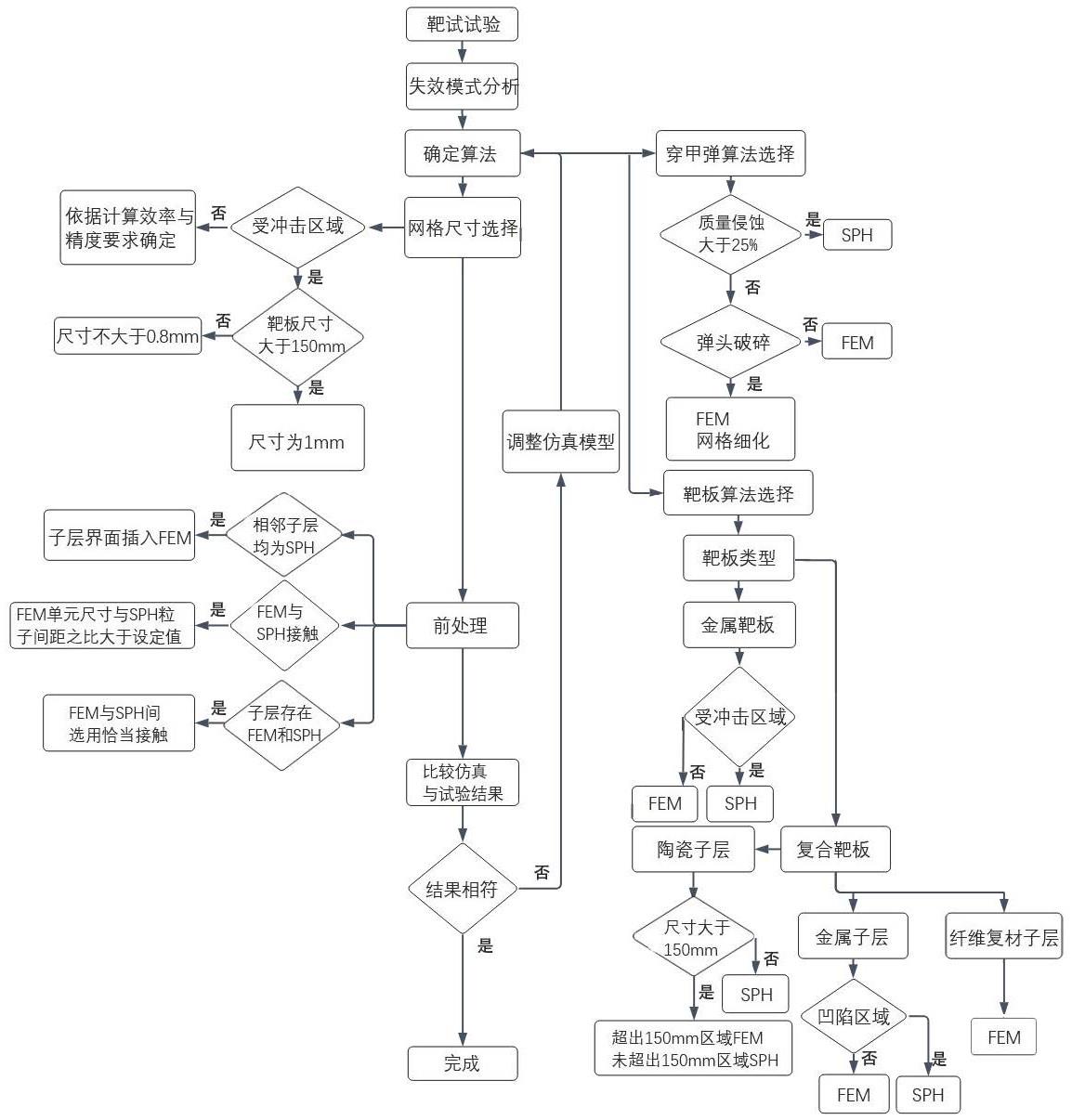

1、本发明技术解决问题:克服现有技术的不足,提供一种直升机复合装甲抗侵彻fem-sph耦合分析方法,该方法基于不同靶板的失效模式,能够高效建立不同工况下的数值仿真模型,提高仿真模型对复杂工况下失效模式预测的准确性、仿真结果的可靠性。

2、本发明技术解决方案:一种直升机复合装甲抗侵彻fem-sph耦合分析方法,实现如下:

3、在穿甲弹侵彻直升机复合装甲的仿真模型中,根据穿甲弹和靶板的失效模式分别采用以下两种建模算法,即基于lagrange的有限元算法,简称为fem算法,或者光滑粒子法,简称为sph算法;从而建立了能够准确模拟失效模式的仿真模型,利用所建立的仿真模型为直升机复合装甲设计过程中的侵彻过程、抗弹机理、影响因素提供更精准的仿真试验。所述失效模式指穿甲弹和靶板的不同区域变形程度的大小;

4、当穿甲弹基本无形变或穿甲弹的弹头破碎时采用fem算法;当穿甲弹受到侵蚀而明显缩短或破碎时采用sph算法;所述明显缩短是指质量损失超过25%或长度缩短超过40%;

5、靶板的材料分为三种材料,所述三种材料为金属、陶瓷和纤维增强复合材料,并且所述三种材料能够组合使用;相对应的,在穿甲弹侵彻直升机复合装甲的仿真模型中确定所述三种材料的本构模型,本构模型是描述材料力学行为的数学表达式;

6、靶板的结构为层状结构,层状结构中各层称为靶板的子层,靶板的子层沿入射方向层叠,靶板的子层为所述三种材料中不同种材料;

7、当靶板的子层材料为金属时,在靶板的子层的受冲击区域采用sph算法,在靶板的子层的未受冲击区域采用fem算法;

8、当靶板的子层材料为陶瓷时,在靶板的子层采用sph算法建模;但当靶板的子层的尺寸过大即大于150 mm时,在该靶板的子层的受冲击区域采用sph算法,靶板的子层的其他未受冲击区域采用fem算法;在材料为陶瓷的子层后方的子层若有凹陷,则凹陷区域采用sph算法,无凹陷区域采用fem算法;在材料为陶瓷的子层后方的子层若有凸起,则该后方的子层采用fem算法;

9、当靶板的子层为纤维增强复合材料时,采用fem算法。

10、进一步,在fem算法和sph算法中,对fem算法中的fem单元的尺寸和sph算法中的sph粒子之间的距离为:当靶板的尺寸超过150mm时,靶板的子层的受冲击区域的网格尺寸选为1mm,当靶板尺寸未超过150mm时,靶板的子层的受冲击区域的网格尺寸不超过0.8mm;所述网格尺寸指fem算法中的fem单元的尺寸或sph算法中的sph粒子之间的距离;

11、同时,若存在sph粒子与fem单元接触,则fem单元的尺寸与sph粒子之间的距离比值大于设定的值(设定的值取5.3),以避免fem单元因接触问题产生严重沙漏变形,所述严重是根据所使用的有限元求解器要求,当沙漏变形会导致求解精度没有达到规定要求时即为严重。

12、进一步,当靶板的子层中的两个相邻子层均采用sph算法时,在靶板的两个子层的边界处采用fem算法中的fem单元分隔,以避免sph算法中“紧支域”导致这两个子层间产生固连效果;当靶板的子层中,靶板的某个子层在不同区域分别采用fem算法和sph算法时,在fem算法中的fem单元和sph算法中的sph粒子交界处施加约束或接触;当穿甲弹仅发生弹头破碎时,穿甲弹内部fem单元进行细化为穿甲弹表面网格尺寸为粗网格即0.8mm,内部网格尺寸为细网格即0.3mm,粗网格与细网格间采用过渡网格,所述过渡网格即fem单元尺寸由粗网格向细网格连续变化的fem单元。

13、本发明与现有技术相比的优点在于:

14、(1)本发明能够高效建立不同工况下的数值仿真模型,提高仿真模型对复杂工况下失效模式预测的准确性、仿真结果的可靠性。

15、在已有技术中,fem算法技术成熟、计算效率高但当材料发生大变形时会导致单元畸变,进而降低计算速度和结果精度。工程上常使用单元侵蚀算法来删除畸变的单元,单元被删除后又会导致质量损失和接触力突变,同样会对结果精度产生不利影响。sph算法作为一种无网格算法,不涉及严重的单元变形问题,也避免了单元因侵彻失效删除发生的质量瞬间损失,但是sph算法的计算成本高,而且具有拉伸数值断裂与边界模糊问题。本发明技术依据弹靶材料失效模式的不同将fem和sph算法耦合使用,兼顾了fem算法计算效率高对材料边界描述准确、sph算法对大变形问题适应性强的优点,避免了fem算法单元畸变质量损失、sph算法显著增加计算负担和数值断裂的缺点。根据试验观察到的失效模式,结合fem算法和sph算法特点,探究造成fem算法和sph算法计算结果差异的原因。在此基础上,建立了能够准确模拟失效模式的仿真模型,为直升机复合装甲设计过程中的侵彻过程、抗弹机理、影响因素的研究分析提供可靠的基础。

16、(2)在试验结果支持下,通过对不同材料设置sph算法、fem算法;设置sph粒子之间的距离,fem单元尺寸以保证接触正常;设置sph粒子与fem单元之间的边界,使得仿真模型能够准确对直升机复合装甲抗侵彻过程进行仿真分析,提高仿真模型对复杂工况下失效模式预测的准确性、仿真结果的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!