一种焊接结构疲劳寿命的动态结构应力计算方法

本发明属于全自动化产品领域,涉及一种焊接结构疲劳寿命的动态结构应力计算方法。

背景技术:

1、现有的焊接结构动态结构应力计算方法及疲劳评估技术包括以下三种:

2、1)名义应力法:提取距离焊缝一定距离处的名义应力来评估焊接结构的疲劳寿命,具体的应用可以基于准静态法和动力学计算结果,然后从iiw、bs7608、jis等标准种选取与所分析焊接结构对应的结构类型及载荷模式的名义应力s-n曲线,进行疲劳评估[1-4]。

3、2)准静态结构应力法:准静态结构应力法主要是基于单位载荷下结构的静力学计算结果,计算对应的结构应力,假设载荷与应力直线存在线性关系,基于动载荷数据将静结构应力转换动态结构应力,对结构应力进行雨流技术利用s-n曲线评估焊缝的疲劳[5-8]。

4、3)模态结构应力法:该方法首先要建立带焊缝细节的有限元模型,计算并截取部分低阶模态,然后将动力学方程转换到模态坐标下,计算求解动力学方程获得模态坐标,计算焊缝焊趾处的模态结构应力,采用结构应力与模态坐标进行叠加获得结构应力时间历程,经雨流计数后可以采用主s-n曲线评估焊缝疲劳寿命[9]。

5、名义应力法依赖的这些标准种的焊接结构类型是有限的,很多情况是无法找到与工程结构一致的焊接接头类型及受力方向,因此,评估的结果会因人而异,不具唯一性。

6、准静态结构应力法忽略结构的振动响应,无法考虑载荷的频率对结构模态振动及焊缝疲劳寿命的影响。当外载荷的激励频率远远低于结构的最第阶模态频率的情况下,可以获得较好的结果;但是,当外部载荷激励与结构的模态频率接近或者存在交集的情况下,载荷幅值与应力之间存在非线性关系,准静态的评估结果会出现较大偏差。

7、模态结构应力法虽可以考虑结构振动的影响,但是由于截取的是部分低阶模态,低阶模态振型一般描述的是结构的整体变形;而焊缝局部几何的变形属于高频的模态振型,即使在模型中建立焊缝细节,但高阶模态截断后的部分低阶模态不能较好的模拟焊缝局部变形,因此焊缝局部应力的计算会存一定误差。

技术实现思路

1、为了解决上述问题,本发明提供本发明采用的技术方案是:主要是为了解决,刚柔耦合动力学仿真模型中柔性体焊缝局部应力集中难以有效模拟,计算精度低,柔性体建模复杂等困难;一种焊接结构疲劳寿命的动态结构应力计算方法,包括以下步骤:

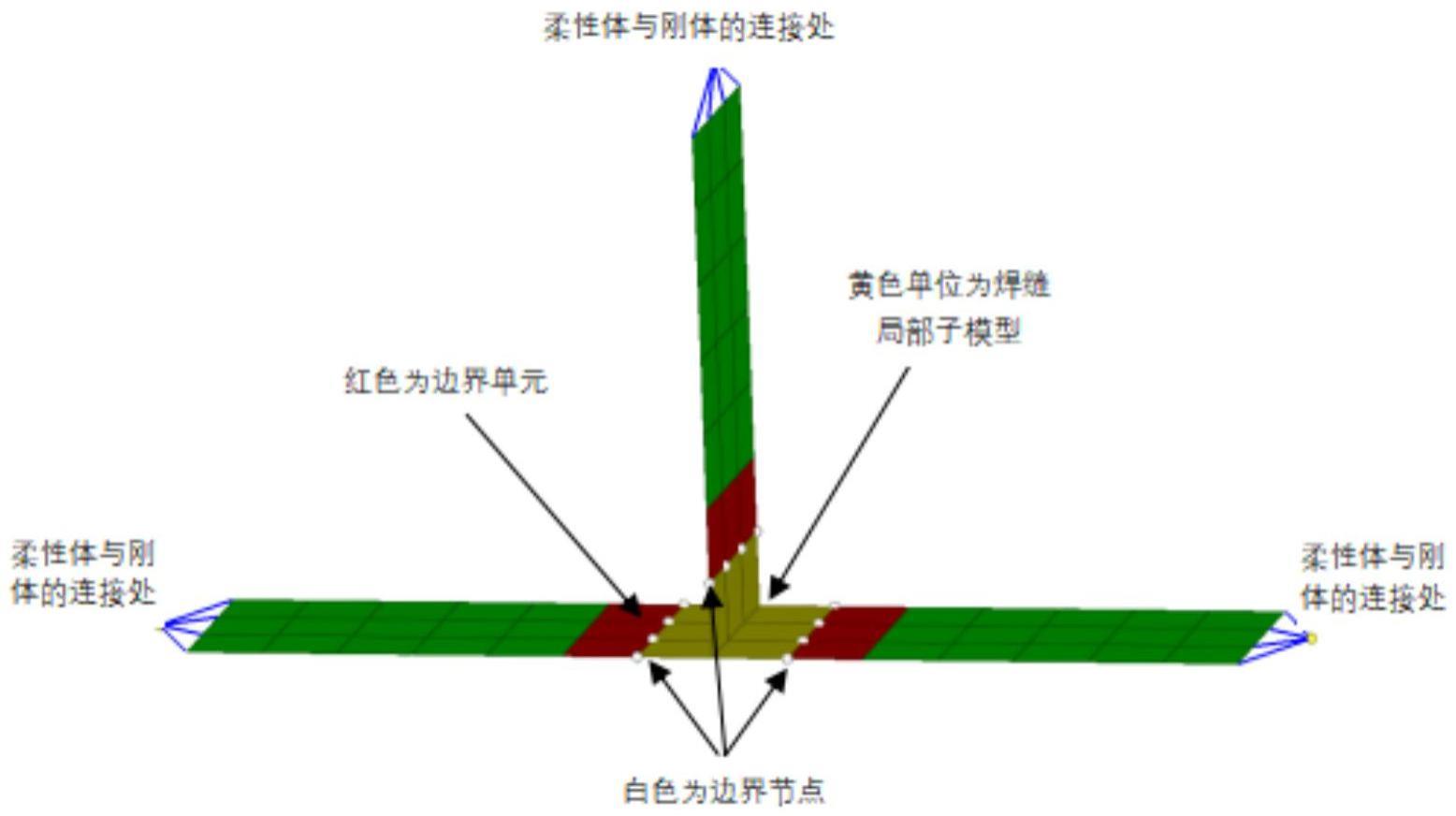

2、s1:首先建立关键部件有限元模型,选定关键部件的焊缝局部模型的边界单元及节点子集,采用改进的craig-bampton模态综合法计算获得柔性体,定义焊缝边界单元和节点子集并输出边界子集的模态节点力;

3、s2:建立刚柔耦合动力学模型,施加相关载荷进行动力学仿真计算,并输出柔性体模态坐标时间历程;

4、s3:基于模态叠加原理,通过关键部件的某条焊缝的模型边界模态节点力与模态坐标的叠加获得焊缝局部边界子集的动态节点力时间历程;

5、s4:将某条焊缝的模型进行细化,建立焊缝细节并细化局部模型,保留边界处节点数量和位置与边界子集一一对应;

6、s5:将边界子集的动态节点力施加到细化的焊缝模态,采用静态自由度凝聚与惯性释放相结合的方法,计算获得焊缝子模型的变形及节点力;

7、s6:基于结构应力法计算公式针对每一个时刻计算对应的焊趾处的结构应力,从而获得动态结构应力随时间的变化;

8、s7:将动态结构应力经雨流技术统计应力变化范围及循环次数,基于asme标准公式计算对应的等效结构应力变化范围。

9、进一步地:所述采用改进的craig-bampton模态综合法计算获得柔性体,定义焊缝边界单元和节点子集并输出边界子集的模态节点力的过程如下:

10、将每阶模态对应的节点力进行叠加处理,需要将同一节点的节点力进行叠加,形成模态边界节点力集合[f],另外在装配节点力之前,需要将不同单元对同一个节点的节点力进行数据加和处理;

11、

12、其中:fxmn表示第m阶模态n号节点的x方向节点力,每个节点包含六个自由度方向的节点力,即fx,fy,fz三个平动方向的力和mx,my,mz三个转动方向的力矩,集合后的节点力矩阵元素的总数=边界节点数n×6×模态数m。如果有存在焊缝边界单元集合中有多个单元对某个相同节点有节点力作用,那么首先需要将节点力在全局坐标下进行合并处理即可。

13、进一步地:所述建立刚柔耦合动力学模型,的过程如下:

14、所述刚柔耦合动力学模型通过将柔性体文件与系统刚体进行连接组成,模态坐标的数量与柔性体定义选取的模态坐标数量一致;柔性车体与刚体之间通过柔性体外接口处的约束方程与多刚体系统建立联系,并通过拉格朗日乘子法将约束条件引入到系统方程中,通过与多刚体系统方程进行联立可以获得刚柔耦合系统动力学方程:

15、

16、式(2)中,ψ(ξ,t)为约束方程;ξ为广义坐标,包括位移坐标x、欧拉角坐标ω和模态坐标q;q为包括有势力在内的广义力;l为拉格朗日函数;λ为待定因子;f为如下形式的耗散函数,采用new-mark积分法求解动力学方程,获得柔性体模态坐标时间历程qi(t),(i=0,1,…m)。

17、进一步地:所述通过关键部件的某条焊缝的模型的边界模态节点力与模态坐标的叠加获得焊缝局部边界子集的动态节点力时间历程表达式如下:

18、

19、其中:qi(t)带表第i阶柔性体模态坐标时间历程,为模态坐标向量,{fb(t)}6n×1为子模型边界节点力向量随时间的变化。

20、进一步地:将某条焊缝的模型进行细化,建立焊缝细节并细化局部模型,保留边界处节点数量和位置与边界子集一一对应;

21、s5:将边界子集的动态节点力施加到细化的焊缝模态,采用静态自由度凝聚与惯性释放相结合的方法,计算获得焊缝子模型全部节点的位移及节点力的过程如下:

22、将焊缝子模型的刚度矩阵,对应内部自由度ui和边界自由度ub进行分块表达如下:

23、

24、其中,fb(t)为计算出的边界载荷,由于焊缝子模型内部不受外载荷作用,基于式(4)的第一式得出内部自由度和边界自由度之间的关系如下:

25、{ui(t)}=-[kii]-1[kib]{ub(t)} (5)

26、令转换矩阵[z]=-[kii]-1[kib],可以通过式(6)来获得焊缝局部子模型内部自由度的加速度:

27、

28、将关键部件的某条焊缝的模型的质量矩阵按边界自由度和内部自由度进行划分,写成分块矩阵形式如下:

29、

30、基于静态自由度凝聚法采用下式(8)可将质量矩阵凝聚到边界自由度上,求解式(9)可获得边界自由度上的加速度,与转换转换矩阵[z]相乘即获得内部加速度

31、

32、

33、

34、将关键部件的某条焊缝的模型性载荷向量{f(t)}叠加到方程(4)的右边,形成焊缝子模型总体载荷向量,理论上加速度载荷与焊缝子模型外载荷相互平衡,焊缝子模型总体是受力平衡的,从中选择其中一个(加速度最小的)节点作为支撑点,即在该节点6个自由度上施加位移约束,即可以求解(4)的全部位移向量{ui(t)}和{ub(t)},其中单元e关联的节点对应的位移向量为{ue(t)}。

35、焊缝子模型的变形及焊趾处的节点力和力矩,针对每个时刻按上述流程即可获得节点力随时间的变化。

36、

37、将相邻单元的节点力进行合并,并将节点力和力矩按焊线进行排序获得沿焊线分布的节点力和节点力矩序列{f(t)}和{m(t)},基于节点载荷及相邻节点距离l,利用长度等效矩阵l(式12)计算节点等效载荷。将焊线节点对应的节点力和力矩转化为该方向单元边上的线载荷{f(t)}和线力矩{m(t)}。

38、

39、

40、进一步地:将动态结构应力经雨流技术统计应力变化范围及循环次数的过程如下:

41、基于结构应力法计算公式,计算每个时刻的结构应力,并对结构应力时间历程进行雨流计数,获得应力变化范围及循环次数;

42、

43、其中:{σm(t)}为膜应力,{σm(t)}为弯曲应力,d为板厚,f(t)和m(t)为焊缝线力和线力矩。

44、将动态结构应力经雨流技术统计应力变化范围及循环次数的过程如下:

45、所述根据asme标准中提供的公式,针对每一个应力循环计算对应的等效结构应力变化范围:

46、

47、式中,i(r)是弯曲比r的无量纲函数(r=δσb/δσs),m=3.6,d为板厚。

48、进一步地:采用主s-n曲线计算焊缝的疲劳损伤及寿命,基于不同等级的等结构应力变化范围及对应的循环次数ni,结合miner线性损伤积累可以得到寿命计算公式为:

49、

50、式(16)为基于主s-n曲线的时域载荷作用下焊接结构振动疲劳寿命计算公式,其中cd,h为主s-n曲线相关的参数。

51、本发明提供的一种焊接结构动态结构应力计算及疲劳评估技术,(1)本技术是基于刚柔耦合动力学仿真,可以应用于大型复杂机械系统的工作状态模拟及焊缝疲劳评估;

52、(2)能够实测应变将结构应力法与动力学仿真相结合,实现了焊接结构振动疲劳寿命评估;

53、(3)采用焊缝局部子模型技术,有效降低了动力学模型的自由度,同时能够较好的模拟焊缝局部变形及应力集中对疲劳寿命的影响。

54、因此,本发明提出的动态结构应力获得技术,既能减小柔性体模型的规模和计算量,同时又提高了焊缝局部变形和应力的计算精度,弥补了模态叠加法的高频截断处理对焊缝局部变形拟合精度的影响。

55、该方法的主要应用领域有:(1)该方法可以基于轨道车辆刚柔耦合动力学仿真结果实现焊缝的动态结构应力及疲劳评估;(2)该方法可以支持,未建立焊缝细节模型的动态结构应力恢复;(3)与刚柔耦合仿真详解相结合该方法可以应用于工程机械结构复杂工作载荷条件下焊缝的疲劳评估;(4)该方法同样可以应用于其它行业、如航空、汽车、轮船等领域的焊接结构动态载荷下的焊缝疲劳评估及改进方案比较与验证。

56、本发明提高了现有刚柔耦合动力学仿真计算焊接构结构疲劳方法的焊缝局部应力计算精度,简化了动力学模型的复杂程度,便于方案对比。

57、该技术具有以下优点:1)该技术采用的选定关键部件的焊缝局部模型的方法,避免了模态叠加法的高频模态阶段对焊缝局部变形拟合精度下降的问题,弥补了模态叠加法的不足,可以有效的提高动态结构应力的计算精度。

58、2)由于采用了选定关键部件的焊缝局部模型的方法,使得柔性体不用建立焊缝细节模型,能够有效的简化刚柔耦合动力学建模的难度,提高仿真效率。

59、3)该方法可以直接应用于先前做过的刚柔耦合仿真结果,单独细化焊缝及模型即可,无需修改模型及重复计算,方便与以往的工作做对比分析。

60、4)由于选定关键部件的焊缝局部模型和刚柔耦合模型之间具有一定的独立性,可以方便的进行焊缝局部结构优化,而无需反复的修改刚柔耦合和仿真,方案对比分析更快捷。

61、5)该方法将刚柔耦合仿真与子模型技术相结合,实现了复杂机械系统工作状态模拟及焊缝疲劳寿命评估,应用领域广泛。

- 还没有人留言评论。精彩留言会获得点赞!