工业硅的智能冶炼方法及其系统与流程

本技术涉及智能冶炼领域,且更为具体地,涉及一种工业硅的智能冶炼方法及其系统。

背景技术:

1、工业硅是一种金属硅,由石英和焦炭在电热炉内冶炼而成,含有98%左右的硅元素,以及少量的铁、铝、钙等杂质。在生产时,电炉会发出高温的烟气。

2、存在的大部分电炉高温的烟气通过表冷管进行自然冷却,烟气降温效果较差,进入布袋的烟气温度长期高达280℃,有时瞬时高达300℃,超过了高温布袋的使用温度,布袋使用寿命下降,成本上升,一些采取打开风机入口混风阀进行降温,但造成电炉除尘系统抽风不够,烟气存在外溢现象。

3、因此,期待一种解决方案。

技术实现思路

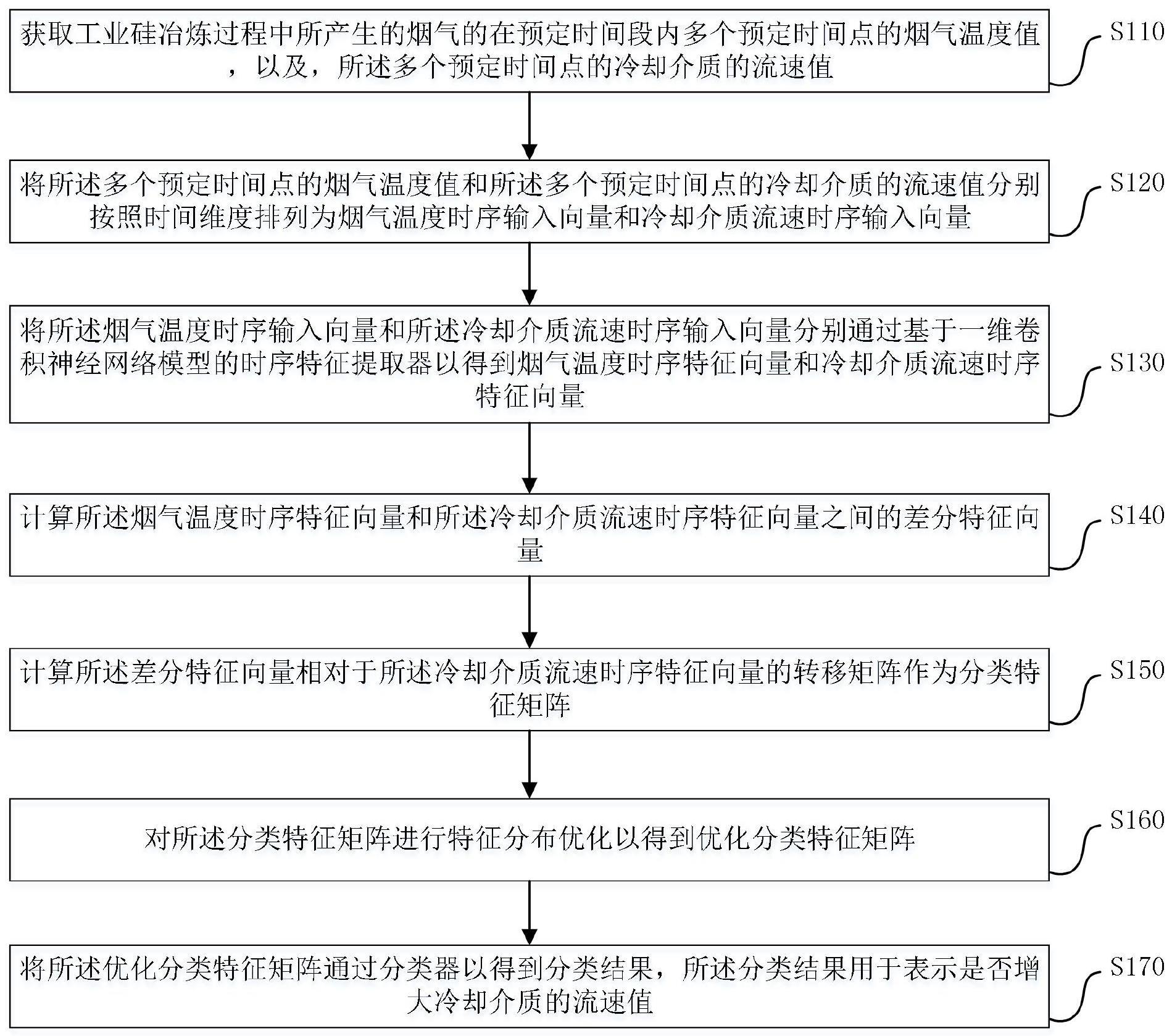

1、为了解决上述技术问题,提出了本技术。本技术的实施例提供了一种工业硅的智能冶炼方法及其系统。其首先将多个预定时间点的烟气温度值和多个预定时间点的冷却介质的流速值分别排列为烟气温度时序输入向量和冷却介质流速时序输入向量后分别通过时序特征提取器以得到烟气温度时序特征向量和冷却介质流速时序特征向量,接着,计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量之间的差分特征向量,然后,计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为分类特征矩阵,最后,对所述分类特征矩阵进行特征分布优化后通过分类器以得到用于表示是否增大冷却介质的流速值的分类结果。这样,可以智能地调节冷却介质的流速值以满足降温效果。

2、根据本技术的一个方面,提供了一种工业硅的智能冶炼方法,其包括:

3、获取工业硅冶炼过程中所产生的烟气的在预定时间段内多个预定时间点的烟气温度值,以及,所述多个预定时间点的冷却介质的流速值;

4、将所述多个预定时间点的烟气温度值和所述多个预定时间点的冷却介质的流速值分别按照时间维度排列为烟气温度时序输入向量和冷却介质流速时序输入向量;

5、将所述烟气温度时序输入向量和所述冷却介质流速时序输入向量分别通过基于一维卷积神经网络模型的时序特征提取器以得到烟气温度时序特征向量和冷却介质流速时序特征向量;

6、计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量之间的差分特征向量;

7、计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为分类特征矩阵;

8、对所述分类特征矩阵进行特征分布优化以得到优化分类特征矩阵;以及

9、将所述优化分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示是否增大冷却介质的流速值。

10、在上述的工业硅的智能冶炼方法中,将所述烟气温度时序输入向量和所述冷却介质流速时序输入向量分别通过基于一维卷积神经网络模型的时序特征提取器以得到烟气温度时序特征向量和冷却介质流速时序特征向量,包括:

11、使用所述基于一维卷积神经网络模型的时序特征提取器的各层在层的正向传递中分别对输入数据进行卷积处理、基于特征矩阵的均值池化处理和非线性激活处理以由所述基于一维卷积神经网络模型的时序特征提取器的最后一层输出所述烟气温度时序特征向量和所述冷却介质流速时序特征向量,其中,所述基于一维卷积神经网络模型的时序特征提取器的第一层的输入为所述烟气温度时序输入向量和所述冷却介质流速时序输入向量。

12、在上述的工业硅的智能冶炼方法中,计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量之间的差分特征向量,包括:

13、计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量的按位置差分以得到所述差分特征向量。

14、在上述的工业硅的智能冶炼方法中,计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为分类特征矩阵,包括:

15、以如下转移公式计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为所述分类特征矩阵;

16、其中,所述转移公式为:

17、

18、其中,va、vb分别表示所述差分特征向量相对于所述冷却介质流速时序特征向量,m表示所述转移矩阵,表示向量相乘。

19、在上述的工业硅的智能冶炼方法中,对所述分类特征矩阵进行特征分布优化以得到优化分类特征矩阵,包括:

20、以如下优化公式对所述分类特征矩阵进行特征分布优化以得到所述优化分类特征矩阵;

21、其中,所述优化公式为:

22、

23、

24、其中,mc表示所述分类特征矩阵,(·)t表示矩阵的转置矩阵,m′c表示所述优化分类特征矩阵,v1~vn表示所述分类特征矩阵的各个行特征向量,且dv是所述分类特征矩阵的各个行特征向量之间的距离组成的距离矩阵,d(vi,vj)表示所述分类特征矩阵的各个行特征向量之间的欧氏距离,exp(·)表示矩阵的指数运算,所述矩阵的指数运算表示以矩阵中各个位置的特征值为幂的自然指数函数值,⊙表示按位置点乘,表示按位置相加。

25、在上述的工业硅的智能冶炼方法中,将所述优化分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示是否增大冷却介质的流速值,包括:

26、将所述优化分类特征矩阵按照行向量或列向量展开为优化分类特征向量;

27、使用所述分类器的多个全连接层对所述优化分类特征向量进行全连接编码以得到编码分类特征向量;以及

28、将所述编码分类特征向量通过所述分类器的softmax分类函数以得到所述分类结果。

29、根据本技术的另一个方面,提供了一种工业硅的智能冶炼系统,其包括:

30、数据获取模块,用于获取工业硅冶炼过程中所产生的烟气的在预定时间段内多个预定时间点的烟气温度值,以及,所述多个预定时间点的冷却介质的流速值;

31、输入向量排列模块,用于将所述多个预定时间点的烟气温度值和所述多个预定时间点的冷却介质的流速值分别按照时间维度排列为烟气温度时序输入向量和冷却介质流速时序输入向量;

32、时序特征提取模块,用于将所述烟气温度时序输入向量和所述冷却介质流速时序输入向量分别通过基于一维卷积神经网络模型的时序特征提取器以得到烟气温度时序特征向量和冷却介质流速时序特征向量;

33、差分模块,用于计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量之间的差分特征向量;

34、转移矩阵计算模块,用于计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为分类特征矩阵;

35、特征分布优化模块,用于对所述分类特征矩阵进行特征分布优化以得到优化分类特征矩阵;以及

36、分类模块,用于将所述优化分类特征矩阵通过分类器以得到分类结果,所述分类结果用于表示是否增大冷却介质的流速值。

37、在上述的工业硅的智能冶炼系统中,所述时序特征提取模块,用于:

38、使用所述基于一维卷积神经网络模型的时序特征提取器的各层在层的正向传递中分别对输入数据进行卷积处理、基于特征矩阵的均值池化处理和非线性激活处理以由所述基于一维卷积神经网络模型的时序特征提取器的最后一层输出所述烟气温度时序特征向量和所述冷却介质流速时序特征向量,其中,所述基于一维卷积神经网络模型的时序特征提取器的第一层的输入为所述烟气温度时序输入向量和所述冷却介质流速时序输入向量。

39、在上述的工业硅的智能冶炼系统中,所述差分模块,用于:

40、计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量的按位置差分以得到所述差分特征向量。

41、在上述的工业硅的智能冶炼系统中,所述转移矩阵计算模块,用于:

42、以如下转移公式计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为所述分类特征矩阵;

43、其中,所述转移公式为:

44、

45、其中,va、vb分别表示所述差分特征向量相对于所述冷却介质流速时序特征向量,m表示所述转移矩阵,表示向量相乘。

46、与现有技术相比,本技术提供的工业硅的智能冶炼方法及其系统,其首先将多个预定时间点的烟气温度值和多个预定时间点的冷却介质的流速值分别排列为烟气温度时序输入向量和冷却介质流速时序输入向量后分别通过时序特征提取器以得到烟气温度时序特征向量和冷却介质流速时序特征向量,接着,计算所述烟气温度时序特征向量和所述冷却介质流速时序特征向量之间的差分特征向量,然后,计算所述差分特征向量相对于所述冷却介质流速时序特征向量的转移矩阵作为分类特征矩阵,最后,对所述分类特征矩阵进行特征分布优化后通过分类器以得到用于表示是否增大冷却介质的流速值的分类结果。这样,可以智能地调节冷却介质的流速值以满足降温效果。

- 还没有人留言评论。精彩留言会获得点赞!