生产物流仓储调度方法和装置与流程

本技术涉及自动化生产,特别是指一种生产物流仓储调度方法和装置。

背景技术:

1、传统按摩椅这类大型家用电器生产车间一般设置有线边仓,占用大量车间空间场地,造成车间通道狭窄,线边物料无序堆放,二次分拣浪费人力物力且拣配错误率高,作业效率低等诸多问题,且该种方式原材料需要经过原料仓、线边仓多次搬运拣选出入库,造成一定程度的资源浪费,同时类似按摩椅这类大型家用电器生产所需零部件种类繁多,且部分零部件外形相似、名称代码相近,生产过程中原材料由线边仓到生产线工位多数需要人为操作,增加了不确定性和人为造成的拣选出错,容易造成因缺料错料而打断生产的连续性。

2、传统按摩椅成品下线存储采用人工夹抱车方式先将货物转运至车间指定暂存区,自动化和信息化程度低,大量的人工作业,劳动强度大,人工夹抱车在车间穿梭,车间长期存在人车、人机交叉作业对企业仓储作业安全,环境卫生都有极大的安全隐患,且占用大量车间空间场地,存储效率较低,后续再转运至成品库仓储浪费大量人力物力财力,且按摩椅这类大型家用电器体型较大,成品经多次转运易造成外包装破损,对货物安全存在一定的质量隐患,为最大限度利用场地空间、提高存储效率,降低企业成本,更好地满足生产需求,同时减轻人员劳动强度,原有的成品搬运存储方式急需改进。

技术实现思路

1、本技术的目的是提供一种生产物流仓储调度方法和装置,以解决相关技术中生产大型家用电器时,车间安全隐患大、空间利用率低、物料拣配的错误率高的问题,提高生产大型家用电器的生产效率的同时,保证生产、调度的安全性。

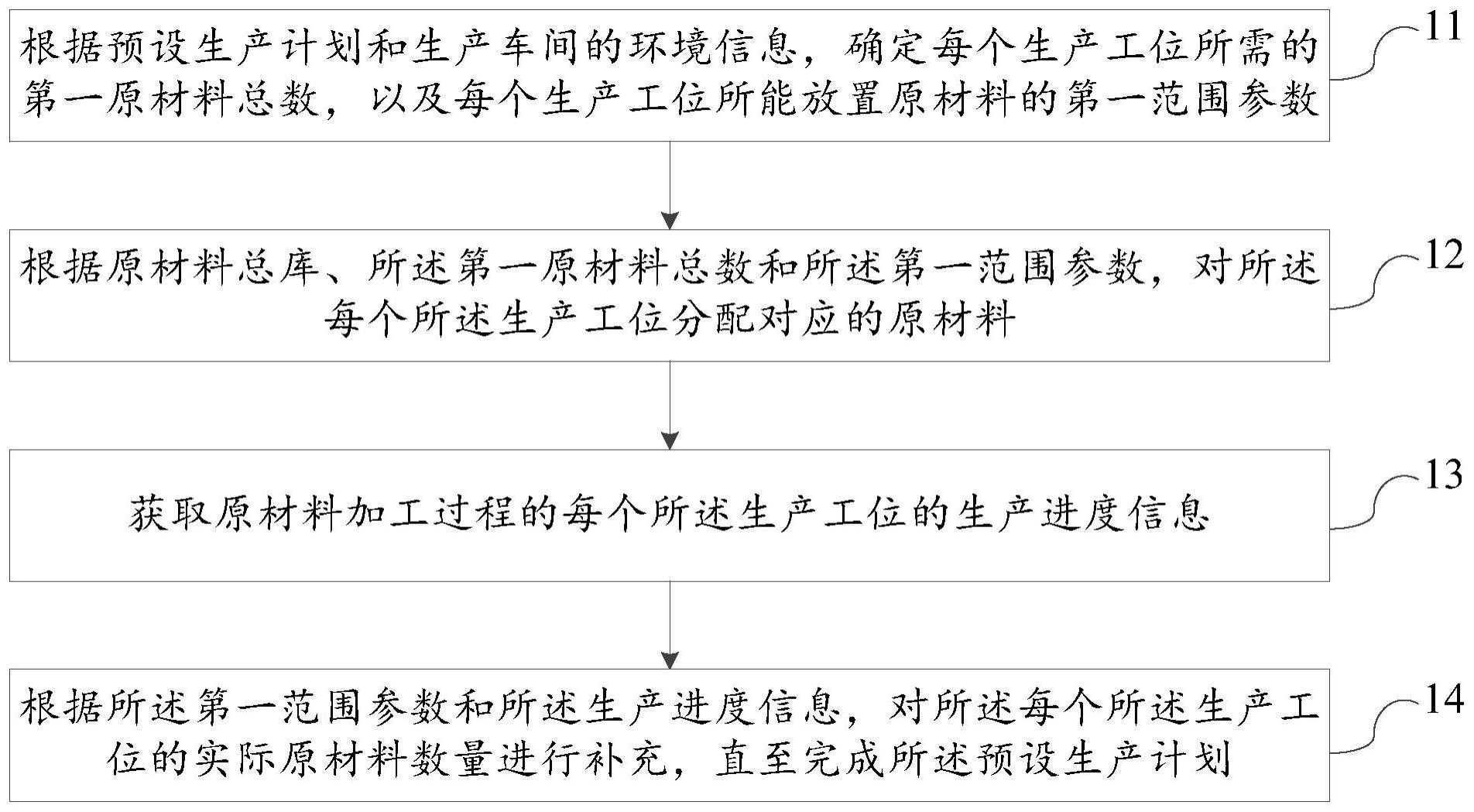

2、为达到上述目的,本技术的实施例提供一种生产物流仓储调度方法,应用于车间管理系统mes,包括:

3、根据预设生产计划和生产车间的环境信息,确定每个生产工位所需的第一原材料总数,以及每个所述生产工位所能放置原材料的第一范围参数;

4、根据原材料总库、所述第一原材料总数和所述第一范围参数,对所述每个所述生产工位分配对应的原材料;

5、获取原材料加工过程的每个所述生产工位的生产进度信息;

6、根据所述第一范围参数和所述生产进度信息,对所述每个所述生产工位的实际原材料数量进行补充,直至完成所述预设生产计划。

7、可选地,根据所述第一范围参数和所述生产进度信息,对所述每个所述生产工位的实际原材料数量进行补充,包括:

8、根据所述第一范围参数,确定所述生产工位所能放置原材料的上限阈值和下限阈值;

9、根据所述生产进度信息,确定所述生产工位的实际原材料数量小于或等于所述下限阈值时,对所述生产工位的实际原材料补充至所述上限阈值后停止;

10、根据所述生产进度信息,确定所述生产工位的实际原材料数量处于所述上限阈值和所述下限阈值之间时,依据预设间隔周期,对所述生产工位的实际原材料补充至所述上限阈值后停止。

11、可选地,上述的方法还包括:

12、获取生产车间的环境信息,所述环境信息包括以下至少一项:

13、按摩椅的零部件种类信息;

14、每个零部件种类对应的生产工位的储存空间信息;

15、相邻的生产工位之间的距离信息。

16、可选地,在所述生产工位对应的原材料出现异常耗损原材料时,上述的方法还包括:

17、通过所述生产工位配置的第一检测设备,确定所述异常耗损原材料的数量;

18、根据所述异常耗损原材料的数量,创建补货单数据;

19、将所述补货单数据和所述第一原材料总数相加,并上报至所述原材料总库;

20、其中,所述异常耗损原材料为加工失败损耗的原材料;所述异常耗损原材料是通过所述生产工位对应的扫码设备记录得到的。

21、可选地,对所述每个所述生产工位分配对应的原材料前,上述的方法还包括:

22、获取所述预设生产计划,确定所述原材料总库的实际数量是否满足每个所述生产工位所对应的所述第一原材料总数;

23、若不满足,则根据所述原材料总库的实际数量,调整所述预设生产计划;

24、若满足,则执行根据原材料总库、所述第一原材料总数和所述第一范围参数,对所述每个所述生产工位分配对应的原材料的步骤。

25、可选地,在原材料加工过程中,上述的方法还包括:

26、根据所述生产进度信息,通过所述mes的仓储控制wcs系统,向自动导向车agv系统发送入库指令;所述入库指令用于指示所述agv系统中的agv运输车将已加工完成的第一目标产品,输送至立库;

27、根据所述入库指令,根据所述入库指令,控制所述agv运输车将所述第一目标产品放置目标入库口。

28、可选地,在控制所述agv运输车将所述第一目标产品放置目标入库口后,还包括:

29、检测所述第一目标产品的质量参数是否合格;所述质量参数包括产品重量、产品外观参数、产品包装参数中至少一项;

30、若合格,则通过所述wcs系统向立库发送调用指令,并根据调用指令调用立库输送线装置和堆垛机装置;

31、根据所述立库输送线装置和所述堆垛机装置所述第一目标产品放置在所述立库目标位置;

32、其中,在所述第一目标产品放置在所述立库目标位置后,将所述立库目标位置对应的目标托盘的托盘编码,以及所述第一目标产品的产品编码反馈至所述wcs系统;所述第一目标产品的产品编码包括厂区代码、截面代码、光泽代码、车间代码、线别代码、规格代码和批次代码中至少一项。

33、可选地,在原材料加工过程中,上述的方法还包括:

34、识别目标生产车间已加工完成的第二目标产品的第一识别码信息;

35、对比所述第一识别码信息与所述目标生产车间预设的第二识别码信息;

36、若对比结果出现异常,则将异常的第二目标产品取出;

37、若对比结果未出现异常,则在所述第二目标产品的数量达到目标数量时,将多个所述第二目标产品打包成所述第一目标产品。

38、为达到上述目的,本技术的实施例还提供一种生产物流仓储调度装置,应用于车间管理系统mes,包括:

39、根据预设生产计划和生产车间的环境信息,确定每个生产工位所需的第一原材料总数,以及每个所述生产工位所容纳的第一范围参数;

40、根据原材料总库、所述第一原材料总数和所述第一范围参数,对所述每个所述生产工位分配对应的原材料;

41、获取原材料加工过程的每个所述生产工位的生产进度信息;

42、根据所述第一范围参数和所述生产进度信息,对所述每个所述生产工位的实际原材料数量进行补充,直至完成所述预设生产计划。

43、为达到上述目的,本技术的实施例还提供一种可读存储介质,其上存储有程序或指令,所述程序或指令被处理器执行时实现如上任一项所述的生产物流仓储调度方法中的步骤。

44、本技术的上述技术方案的有益效果如下:

45、本技术实施例中,应用于车间管理系统mes的方法包括:根据预设生产计划和生产车间的环境信息,确定每个生产工位所需的第一原材料总数,以及每个生产工位所能放置原材料的第一范围参数;根据原材料总库、第一原材料总数和第一范围参数,对每个生产工位分配对应的原材料;获取原材料加工过程的每个生产工位的生产进度信息;根据第一范围参数和生产进度信息,对每个生产工位的实际原材料数量进行补充,直至完成预设生产计划,本技术的技术方案,可根据预设生产计划和生产车间的环境信息,为每个生产车间匹配对应的原材料,一方面可以避免生产车间堆积过多的原材料,造成一定程度的车间拥挤,另一方面,可减少出入原材料总库的出入次数,提高生产作业效率。

- 还没有人留言评论。精彩留言会获得点赞!