一种融合OCT和机器学习的激光焊接缺陷实时检测方法与流程

本发明涉及激光焊接缺陷检测方法,具体地涉及一种利用oct传感技术直接获取匙孔深度信号并通过机器学习进行激光焊接缺陷在线检测方法。

背景技术:

1、高能量激光焊接因具有变形小、效率高、自动化程度高等突出优势,被广泛应用于航空航天、汽车制造、动力电池等精密加工领域。随着自动化、智能化焊接加工技术的发展,焊接产品加工精度不断提高,产品结构愈加复杂,对焊接质量检测要求也越来越高。

2、激光焊接加工将高能激光束作为加工热源,在极短时间内加热熔化金属材料并重熔凝固形成焊缝,从而完成整个焊接过程。但激光焊接容易受到功率密度、焊接速度、脉冲频率/宽度和离焦量等多个工艺参数的相互影响,是一个动态复杂的非线性耦合加工过程。若这些参数在焊接过程中发生变化就会使得焊缝尺寸发生变化甚至形成气孔、咬边、飞溅等焊接缺陷。这些缺陷轻则降低产品合格率,重则引发重大安全事故,因此,针对焊缝成形质量的实时检测至关重要。在实际加工生产中,大部分焊接质量检测方法仍是人工随机抽检和和外观监测等焊后检测手段为主。然而,人工检测精度和效率主要取决于检测人员的经验和判断能力,且无法做到百分百全检,外观检测主要针对外观能有变化的缺陷进行检测,然而激光焊接中诸如气孔、裂纹等缺陷主要存在于焊缝内部,当前的检测手段皆无法实现对焊缝内部缺陷的检测,也无法实现在焊接过程中对焊接缺陷进行在线检测。

3、此外,目前过程监测技术主要采用光电、声学、视觉等不同传感等方式来实现对等离子体/金属蒸汽以及熔池匙孔行为的实时观察,进而判断焊接质量是否合格。这些方法的原理都是通过对焊接过程中和焊接质量相关的物理信号进行检测,去建立这些信号与真实缺陷的相关性模型,以此实现预测焊接质量的功能,这些物理信号与焊接质量的相关性并没有很强的相关性,预测精度存疑,直接表现为产线上检测的漏杀率(没检出不良品概率)和过杀率(误检测)过高,反而使得企业生产质量管控成本高。因此,光学相干层析成像(optical coherence tomography,oct)作为一种直接检测的高分辨率断层成像技术,是当前唯一能够直接在线测量匙孔深度的可行性方案,可以直接将成本高昂且耗时的焊缝横截面金相检测、分析方案取代,同时实现产品百分百全检。oct测量光束与加工激光同轴测量,且激光加工的杂散光不会影响oct信号的干涉,也避免了临近区域电磁辐射对测量精度的影响。然而当前的oct技术测量的匙孔深度波动仅仅只是反映熔深的变化,并不能直接与实际焊接质量等同,还需要通过相关数据模型建立深度波动曲线与焊接缺陷的精确的关联模型。因为实际的产品需求并非仅仅是判断产品是否合格,还需要对缺陷进行分类,方便工程师针对性调整参数,降低产品不良率,因此本发明建立的匙孔深度波动与缺陷分类的模型尤为重要。

4、中国专利cn115854913a(公开日20230328)公开了一种基于偏振光学相干层析成像ps-oct技术的激光焊接质量实时检测方法,消除了金属多重反射对oct测量信号不准确的影响,提高深度测量的准确性。但该方法只是获得内部匙孔的深度变化,没有与最终焊接缺陷(包括虚焊、焊穿等)建立明确关联,难以准确判断实际焊接质量。

技术实现思路

1、为克服现有技术的不足,本发明公开了一种融合oct和机器学习的激光焊接缺陷实时检测方法及其制备方法。

2、为实现上述目的,本发明通过以下技术方案实现:

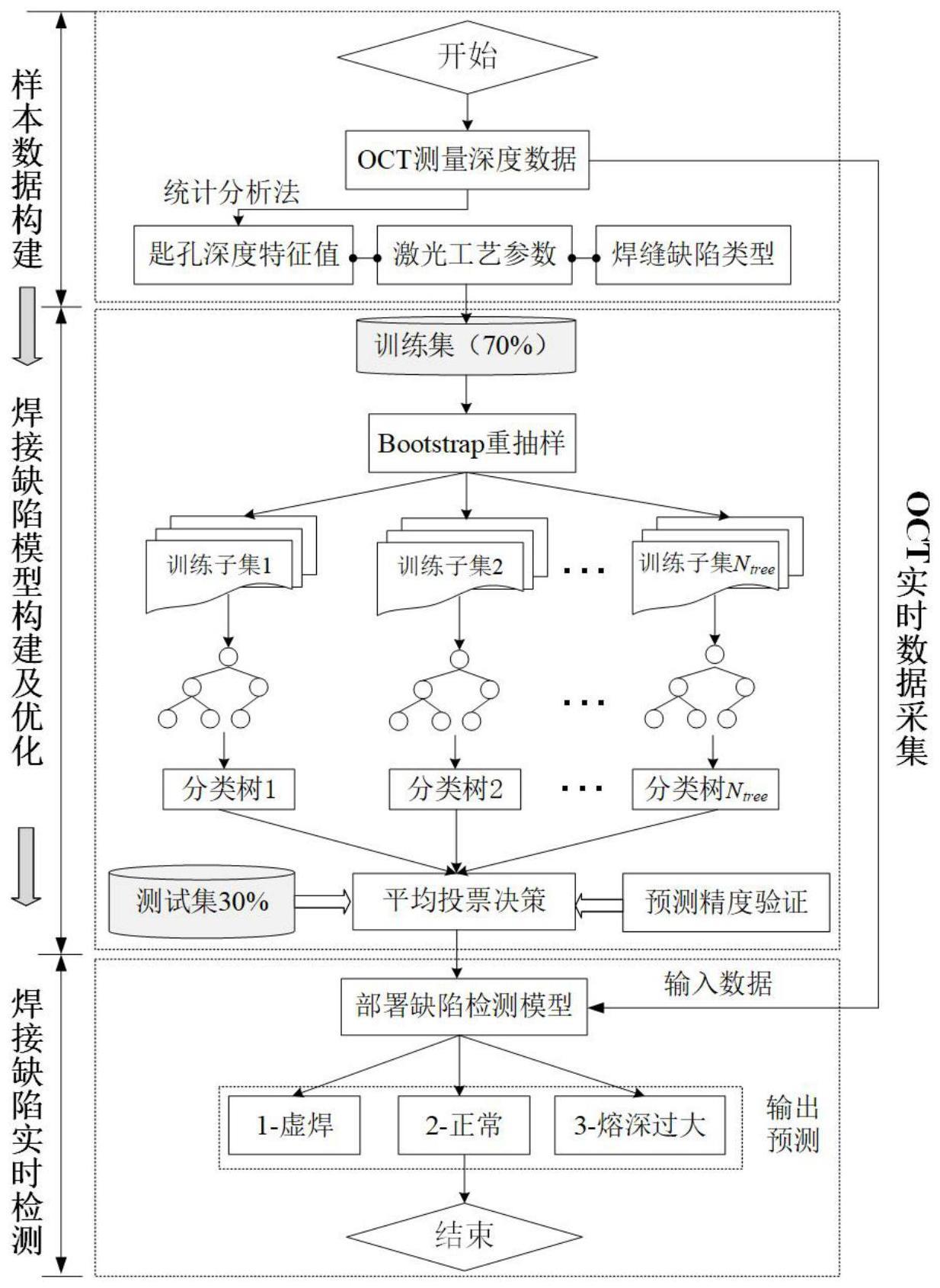

3、本发明公开了一种融合oct和机器学习的激光焊接缺陷实时检测方法,包括如下步骤:

4、1)oct深度信息采集及数据集构造;

5、a1):利用oct测量光束与激光束同轴,搭建了基于谱域oct(具体基于sd-oct,spectral domain optical coherence tomography,光谱域光学相干层析成像术)的激光焊接匙孔深度测量系统;

6、a2):对激光焊接匙孔深度测量系统采集到的原始光谱干涉条纹图像进行数据处理来获取匙孔深度信息,而后去除高频干扰并提取深度信号曲线;

7、a3):采用数据统计分析方法自动提取匙孔深度特征值,主要包括平均值、极差,标准差和变异系数,定量表征匙孔深度的波动情况;

8、a4):开展一系列不同工艺参数下的铝合金环形激光搭接焊工艺试验,并采集能够反映匙孔深度变化的sd-oct测量数据,以工件有效熔深d为定量评价指标,标记深度信息对应的焊接缺陷类型,并结合深度特征值和工艺参数构造焊接缺陷数据集,将预处理后的缺陷数据集按设定比例随机划分为训练数据集和测试数据集;

9、2)机器学习模型训练优化及缺陷实时检测;

10、b1):在训练样本集中随机抽取l个样本,并构建l个回归决策树;

11、b2):针对n个oct深度特征值,在每一棵决策树的生长过程中在每一节点上随机抽取mtry个特征(mtry≤n)作为候选分裂属性数,选择最具有分类能力的一个特征进行节点分裂,在随机森林的构建过程中,每个节点都需按照步骤b2来分裂,一直到不能够再分裂为止;

12、b3):利用网格搜索法将生成的决策树组成随机森林,通过平均投票法计算缺陷检测准确率,不断优化模型关键参数k和mtry;

13、b4):选择准确率最高的模型参数,计算测试集中的缺陷预测准确率,当准确率超过95%时,则输出最优参数和准确率,从而完成对rf模型的离线训练及优化调试;

14、b5):通过oct测量系统实时获取匙孔深度数据,进行一系列数据预处理后,送入到经过优化后的rf模型,自动实现对焊接缺陷的实时检测。

15、优选的,该激光焊接匙孔深度测量系统还包括激光焊接加工头,激光焊接加工头包括准直镜、聚焦镜、激光器。

16、优选的,a4)中,将预处理后的缺陷数据集按7:3随机划分为训练数据集和测试数据集。

17、优选的,a2)中,针对原始光谱干涉条纹图像,开展一系列数据处理来获取匙孔深度信息,包括以下如下步骤:

18、m1)去除干涉信号的直流项和自相干项,只留下干涉项,来提高图像的信噪比;

19、m2)通过k空间插值获得均匀化的干涉信号,提高图像的轴向分辨率;

20、m3)采用光谱整形方法,抑制较高旁瓣,提高图像对比度;

21、m4)采用fft算法对光谱干涉条纹图像进行傅里叶变换fft,得到匙孔深度信息。

22、优选的,a2)中,采用百分位滤波算法去除高频干扰并提取深度信号曲线。

23、优选的,b1)中,在训练样本集中以bootstrap重抽样方法随机抽取l个样本。

24、与现有技术相比,本发明的至少具有以下优点:

25、1)本发明利用谱域oct(sd-oct)和百分位滤波技术实时获取了匙孔深度信号,采用数据统计方法自动提取了包括平均值、极差、标准差和变异系数等多维深度特征,能够定量表征匙孔深度的变化趋势,并构造机器学习模型的输入特征向量,相比于单独通过人为设置阈值上下限直接判断焊接缺陷的方法,在缺陷识别率上具有更高的准确率;

26、2)针对常用的激光焊接方法,本发明提供的焊接缺陷实时检测方法适用于包括焊偏、熔深过大等典型焊接缺陷检测过程,具有很高的普适性和准确性,无需人工主观因素干预;

27、3)本发明采用基于网络搜索法的随机森林优化模型,与sd-oct测量方法的有效结合,极大提高了焊接缺陷的检测精度,具备良好的激光焊接缺陷检测效果。

- 还没有人留言评论。精彩留言会获得点赞!