一种基于复杂曲面形性耦合的3D协同表征的方法及系统

本发明属于机械加工领域,更具体地,涉及一种基于复杂曲面形性耦合的3d协同表征的方法及系统。

背景技术:

1、复杂曲面零件,如航天复杂舱段、水轮机转轮、船舰螺旋桨等,在航天、能源和国防等行业有着广泛应用。在此类复杂曲面的加工中,因其尺寸大、结构形状复杂,刀具切触区域随切削过程变化,且解析计算难度大,材料去除波动大,加工变形和表面完整性等分布复杂,表征困难,直接影响到曲面的加工精度,通常需要多次加工,当进行多次加工时,需对工件表面质量进行测量与评估,以获取工件上具体位置的形性分布的具体情况,规划加工路线与加工余量。

2、传统曲面测量方法如三坐标测量机和材料表面检测方法等,存在着以下困难:对大型复杂曲面的表面测量表征困难、技术难度大,且获取的测量数据很难在多次加工中直观反映到零件的具体位置,工人需要结合电脑端的数据对实体工件进行定位,然后实施加工工作,复杂曲面工件形性表征不直观导致加工效率低。在对工件进行加工规划和实施加工时,设计人员和工人无法直观的观测工件复杂曲面的形变和加工过程中工件表面的应力变化,不利于引导工人进行加工规划和实施加工工作。

技术实现思路

1、针对相关技术的缺陷,本发明的目的在于提供一种基于复杂曲面形性耦合的3d协同表征的方法及系统,旨在解决在加工中无法同时考虑复杂曲面工件的加工变形和残余应力,形性表征困难,无法直观显示复杂曲面工件的加工变形和加工残余应力,不利于工人进行加工规划和实施加工工作,无法保证加工质量和加工精度的问题。

2、为实现上述目的,本发明提供了一种基于复杂曲面形性耦合的3d协同表征的方法,包括:

3、s1、采用扫描仪扫描曲面工件,获取曲面工件的变形三维点云模型;

4、s2、对曲面工件的加工残余应力进行测量,获取加工残余应力数据集,并基于机器学习建立加工残余应力模型;

5、s3、将所述变形三维点云模型和所述加工残余应力数据模型进行形性耦合,得到耦合模型;

6、s4、根据各模型在空间位置中的多对复杂曲面特征点,将理论目标工件模型分别与所述变形三维点云模型、所述加工残余应力模型和所述耦合模型对齐,分别生成加工变形偏差彩图、加工残余应力彩图和形性耦合彩图;

7、s5、通过投影装置将各彩图与实体工件进行对齐,使各彩图在实体工件表面上裸眼可视,使得形性耦合得到的耦合模型在实体工件表面进行3d协同表征。

8、可选的,在s1之前,还包括:

9、将曲面工件和投影装置摆放至目标位置,使得所述投影装置的投影范围能覆盖所述曲面工件需要表征的全部曲面表面;

10、在所述曲面工件和放置曲面工件的平面上分别粘贴目标定位点,其中,两个目标定位点之间的距离大于第一预设值,且两个目标定位点之间的高度差大于第二预设值。

11、可选的,s1具体包括:

12、s11、通过校准板对所述扫描仪完成校准板校准,再进行多次快门校准;

13、s12、根据所述曲面工件的尺寸修改所述扫描仪的分辨率值,其中,分辨率值与所述曲面工件的尺寸成正比;

14、s13、扫描所述目标定位点,获取目标定位点的坐标数据,并根据所述坐标数据识别所述曲面工件的位置;

15、s14、对所述曲面工件整体进行扫描,获取曲面工件点云坐标数据集,并进行处理,删除多余杂质并自动优化,输出所述曲面工件的变形三维点云扫描模型。

16、可选的,s2具体包括:

17、s21、采用应力分析仪对所述曲面工件上残余应力测量点的残余应力进行检测,获得每一个测量点沿工件深度方向的残余应力分布特征;

18、s22、采用指数余弦衰减函数描述切削残余应力的分布特征,其表达式为:

19、

20、式中,δ(x)为距离加工表面深度为x时的残余应力值;c0为残余应力幅值常数;ζ和wd分别表示阻尼系数与阻尼频率;为相位角;

21、s23、观测到的残余应力为:b={b1,b2,b3,b4,…,bn},其中任意测量点沿深度方向上的残余应力表示为获取加工残余应力数据集;

22、s24、将所述曲面工件中的残余应力测量点的坐标值和所述加工残余应力数据集为输入,通过机器学习得到坐标值与加工残余应力的映射关系,建立加工残余应力模型。

23、可选的,s3具体包括:

24、s31、在所述变形三维点云模型的加工变形值表示为:

25、

26、s32、在所述加工残余应力数据模型的加工残余应力值表示为:

27、

28、其中,a和b分别表示加工变形和加工残余应力,由模型中无数坐标点的加工变形和加工残余应力组成,任一点的加工变形由三个参数表示即任一点某一深度的残余应力可由四个参数表示即

29、s33、将所述变形三维点云模型和所述加工残余应力数据模型进行形性耦合,δ=f(a,b),其中,形性耦合方程由f(a,b)表示,a和b分别为加工变形和残余应力,δ表示模型整体形性耦合,δi为形性耦合后任一点的形性耦合值。

30、可选的,s33具体包括:

31、统一所述变形三维点云模型中的加工变形值和加工变形值中的加工残余应力值的量纲;其中,任一点加工变形值表示为加工残余应力值表示为

32、形性耦合公式表示为:

33、δ*=g(a*,b*)

34、

35、其中,k1∈(a,b),k2∈(c,d),k1和k2为形性耦合系数。

36、可选的,s4具体包括:

37、s41、选取所述理论目标工件模型在空间位置中的多个复杂曲面特征点,并确定所述变形三维点云模型、所述加工残余应力模型和所述耦合模型在空间位置中对应位置的多个复杂曲面特征点;

38、s42、通过各模型中选择的多对复杂曲面特征点,通过优化拟合将理论目标工件模型分别与所述变形三维点云模型、所述加工残余应力模型和所述耦合模型对齐,分别生成复杂曲面的加工变形偏差彩图、加工残余应力彩图和形性耦合彩图;

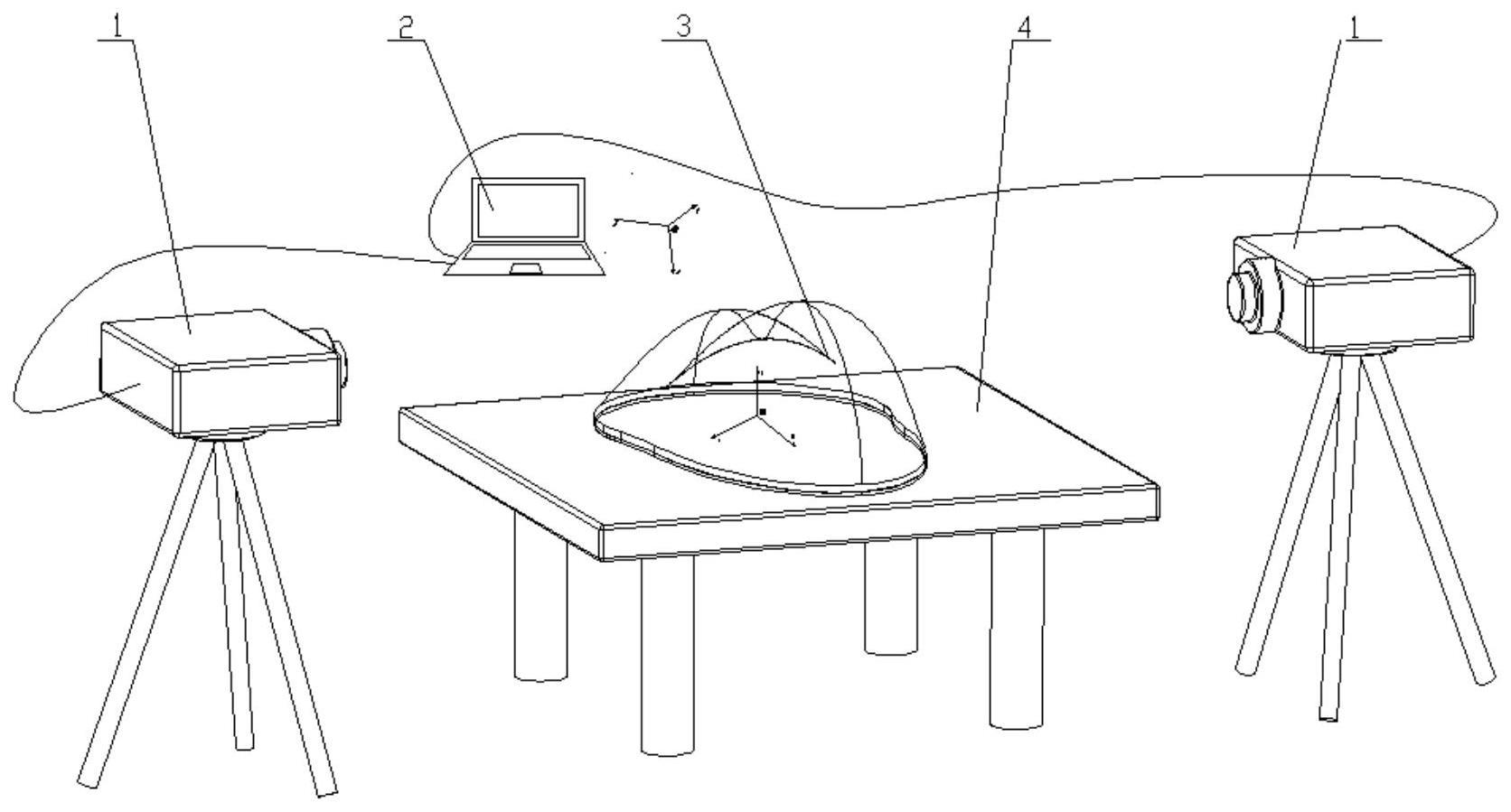

39、s43、通过更改形性偏差范围,调整各彩图的视觉效果;

40、s44、选择采样点,获取所述采样点在所述理论目标工件模型中的比较点,获取所述采样点的形性偏差值;

41、s45、创建对齐矩阵,通过所述对齐矩阵将所述目标定位点分别与所述变形三维点云模型和所述加工残余应力模型的坐标系进行空间对齐,并进行数据拟合。

42、可选的,s5具体包括:

43、通过坐标变换将电脑端的各模型和实体曲面工件进行坐标变换对齐;其中,选取7对坐标定位点作为对齐点。

44、第二方面,本发明还提供了一种基于复杂曲面形性耦合的3d协同表征的系统,用于执行如第一方面所述的任意一种基于复杂曲面形性耦合的3d协同表征的方法,该系统包括:与处理器连接的扫描仪、应力分析仪和投影装置;

45、所述扫描仪用于扫描曲面工件,将获取的扫描数据传输至所述处理器,生成曲面工件的变形三维点云模型;

46、所述应力分析仪用于对所述曲面工件上残余应力测量点的残余应力进行检测,获得工曲面工件的加工残余应力数据集,传输至所述处理器处理生成加工残余应力模型;

47、所述处理器用于处理所述扫描仪和所述应力分析仪的传输的数据,并将得到的所述变形三维点云模型和所述加工残余应力数据模型进行形性耦合,得到耦合模型,并生成加工变形偏差彩图、加工残余应力彩图和形性耦合彩图发送至所述投影装置;

48、所述投影装置用于将各彩图与实体工件进行对齐,使各彩图在实体工件表面上裸眼可视,使得形性耦合得到的耦合模型在实体工件表面进行3d协同表征。

49、通过本发明所构思的以上技术方案,与现有技术相比,能够实现以下有益效果:

50、1、本发明提供的一种基于复杂曲面形性耦合的3d协同表征的方法,将复杂曲面工件的加工变形和加工残余应力进行形性耦合,并对耦合结果进行裸眼可视化表征,解决现有技术中无法同时考虑加工中的形和性,难以保证复杂曲面类零件的加工质量和加工精度,取得能在加工时同时考虑加工中的形和性、更全面的保证加工质量和精度的有益效果。

51、2、本发明提供的一种基于复杂曲面形性耦合的3d协同表征的方法,通过耦合变形三维点云模型和加工残余应力数据模型,解决复杂曲面加工变形和加工残余应力及形性耦合分布复杂、表征困难,且获取的测量数据很难在多次加工中直观反映到零件的具体位置,工人需要结合电脑端的数据对实体工件进行定位,多次加工时,对工件表面质量进行测量和评估存在效率低、观测难等问题,本发明解决现有技术中对形性表征困难、可视化与直观性不强的问题,实现复杂曲面形性耦合的裸眼可视、能直观地引导工人进行加工规划和实施加工工作的有益效果,使复杂曲面等工件的加工质量能直观展示,对人在加工过程中的控制与指令下发具有有益效果。

- 还没有人留言评论。精彩留言会获得点赞!