用于电弧焊接的多层多道焊的仿真方法和系统与流程

本发明涉及焊接工艺仿真,具体涉及一种用于电弧焊接的多层多道焊的仿真方法和系统。

背景技术:

1、随着装备功能向高参数、大型化方向发展,厚板焊接结构件被广泛应用于国防军工、高层建筑、轨道交通、海洋传播、大型压力管道等国家重大工程领域关键零部件制造中。大量厚板结构弧焊工程实例表明,由于单道焊缝熔深和容貌的局限性,以及焊接变形调控的需要,厚板弧焊绝大部分采用多层多道焊接工艺。

2、然而,多层多道焊的工艺参数和条件通常十分复杂,焊道数目可多达上百条,累计焊接热输入必然导致焊接变形。传统的调控焊接变形的方法主要依赖人工经验和大量反复的试错试验,这不仅消耗大量的人力物力财力,更为关键的是很多情况下并不能找到最优解,严重影响产品质量、生产周期及产能。目前,随着计算机技术、焊接计算力学以及仿真技术本身的发展,国内外工业界越来越多的认为,以数值仿真技术为核心的数字化设计仿真软件是解决上述问题的关键。

3、目前,国外主流的焊接工艺仿真软件仍未解决多层多道焊仿真建模技术,究其原因,多层多道焊数目可多达上百条,导致工艺仿真建模工作量大。鉴于此,有必要提供一种用于电弧焊接的多层多道焊的仿真新方案。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种用于电弧焊接的多层多道焊的仿真方法和系统,解决了多层多道焊数目多,导致工艺仿真建模工作量大的技术问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

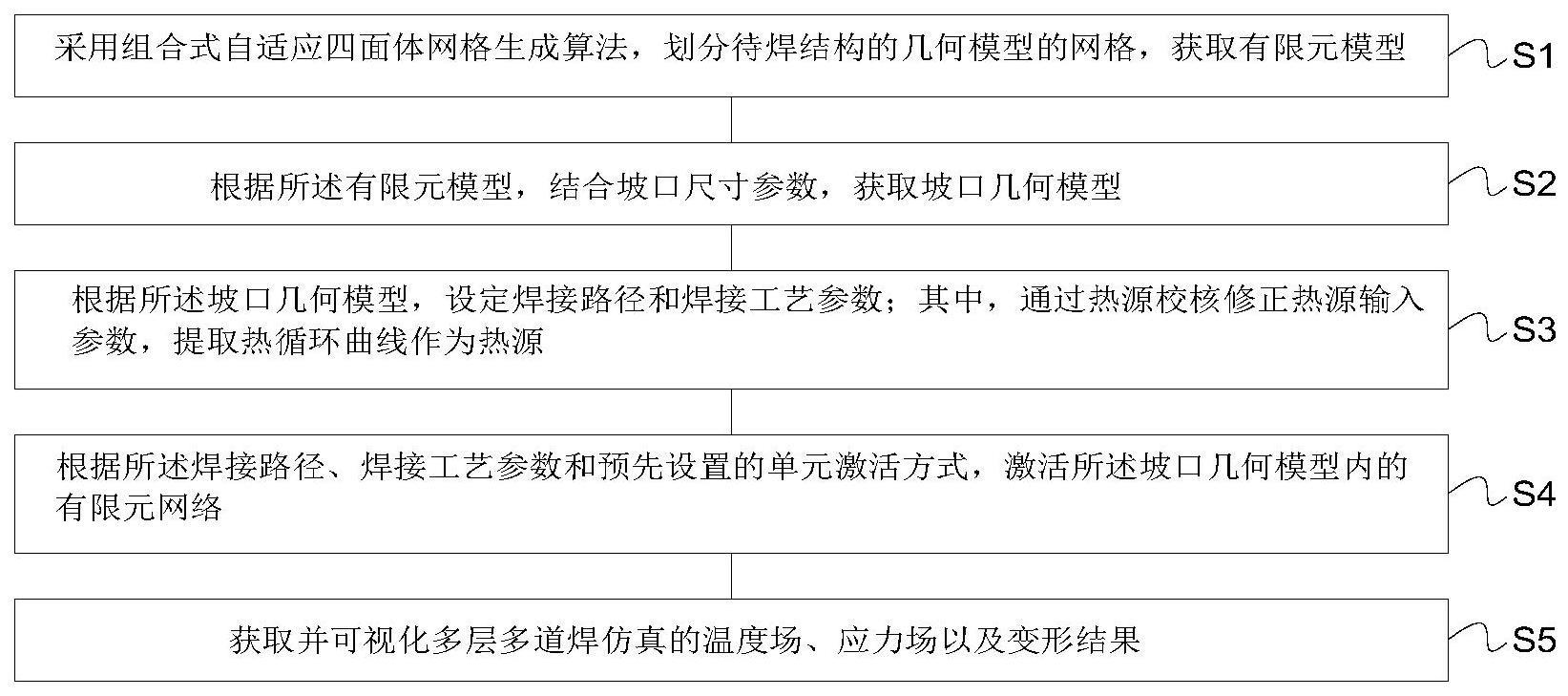

5、一种用于电弧焊接的多层多道焊的仿真方法,其特征在于,包括:

6、s1、采用组合式自适应四面体网格生成算法,划分待焊结构的几何模型的网格,获取有限元模型;

7、s2、根据所述有限元模型,结合坡口尺寸参数,获取坡口几何模型;

8、s3、根据所述坡口几何模型,设定焊接路径和焊接工艺参数;其中,通过热源校核修正热源输入参数,提取热循环曲线作为热源;

9、s4、根据所述焊接路径、焊接工艺参数和预先设置的单元激活方式,激活所述坡口几何模型内的有限元网络;

10、s5、获取并可视化多层多道焊仿真的温度场、应力场以及变形结果。

11、优选的,所述s2中的坡口尺寸参数为坡口角度、坡口面角度、根部间隙、钝边厚度和根部半径中任意一个或者几个的组合。

12、优选的,所述s3中基于sysweld软件提取热循环曲线。

13、优选的,所述s4中的单元激活方式包括随着热源移动,激活热源前端一个预设长度的单元;将每一焊道分段,逐段激活焊道内单元;逐道激活焊道内的单元;以及逐层激活焊层内的单元。

14、一种用于电弧焊接的多层多道焊的仿真系统,包括:

15、划分模块,用于采用组合式自适应四面体网格生成算法,划分待焊结构的几何模型的网格,获取有限元模型;

16、获取模块,用于根据所述有限元模型,结合坡口尺寸参数,获取坡口几何模型;

17、设定模块,用于根据所述坡口几何模型,设定焊接路径和焊接工艺参数;其中,通过热源校核修正热源输入参数,提取热循环曲线作为热源;

18、激活模块,用于根据所述焊接路径、焊接工艺参数和预先设置的单元激活方式,激活所述坡口几何模型内的有限元网络;

19、可视化模块,用于获取并可视化多层多道焊仿真的温度场、应力场以及变形结果。

20、优选的,所述获取模块中的坡口尺寸参数为坡口角度、坡口面角度、根部间隙、钝边厚度和根部半径中任意一个或者几个的组合。

21、优选的,所述设定模块中基于sysweld软件提取热循环曲线。

22、优选的,所述激活模块中的单元激活方式包括随着热源移动,激活热源前端一个预设长度的单元;将每一焊道分段,逐段激活焊道内单元;逐道激活焊道内的单元;以及逐层激活焊层内的单元。

23、(三)有益效果

24、本发明提供了一种用于电弧焊接的多层多道焊的仿真方法和系统。与现有技术相比,具备以下有益效果:

25、本发明包括采用组合式自适应四面体网格生成算法,划分待焊结构的几何模型的网格,获取有限元模型;根据所述有限元模型,结合坡口尺寸参数,获取坡口几何模型;根据所述坡口几何模型,设定焊接路径和焊接工艺参数;其中,通过热源校核修正热源输入参数,提取热循环曲线作为热源;根据所述焊接路径、焊接工艺参数和预先设置的单元激活方式,激活所述坡口几何模型内的有限元网络;获取并可视化多层多道焊仿真的温度场、应力场以及变形结果。与实际焊接工艺相匹配,可进行复杂多层多道焊的模拟计算,可视化的仿真结果为设计和优化工艺参数提供参考。

技术特征:

1.一种用于电弧焊接的多层多道焊的仿真方法,其特征在于,包括:

2.如权利要求1所述的仿真方法,其特征在于,所述s2中的坡口尺寸参数为坡口角度、坡口面角度、根部间隙、钝边厚度和根部半径中任意一个或者几个的组合。

3.如权利要求1所述的仿真方法,其特征在于,所述s3中基于sysweld软件提取热循环曲线。

4.如权利要求1所述的仿真方法,其特征在于,所述s4中的单元激活方式包括随着热源移动,激活热源前端一个预设长度的单元;将每一焊道分段,逐段激活焊道内单元;逐道激活焊道内的单元;以及逐层激活焊层内的单元。

5.一种用于电弧焊接的多层多道焊的仿真系统,其特征在于,包括:

6.如权利要求5所述的仿真系统,其特征在于,所述获取模块中的坡口尺寸参数为坡口角度、坡口面角度、根部间隙、钝边厚度和根部半径中任意一个或者几个的组合。

7.如权利要求5所述的仿真系统,其特征在于,所述设定模块中基于sysweld软件提取热循环曲线。

8.如权利要求5所述的仿真系统,其特征在于,所述激活模块中的单元激活方式包括随着热源移动,激活热源前端一个预设长度的单元;将每一焊道分段,逐段激活焊道内单元;逐道激活焊道内的单元;以及逐层激活焊层内的单元。

技术总结

本发明提供一种用于电弧焊接的多层多道焊的仿真方法和系统,涉及焊接工艺仿真技术领域。本发明包括采用组合式自适应四面体网格生成算法,划分待焊结构的几何模型的网格,获取有限元模型;根据所述有限元模型,结合坡口尺寸参数,获取坡口几何模型;根据所述坡口几何模型,设定焊接路径和焊接工艺参数;其中,通过热源校核修正热源输入参数,提取热循环曲线作为热源;根据所述焊接路径、焊接工艺参数和预先设置的单元激活方式,激活所述坡口几何模型内的有限元网络;获取并可视化多层多道焊仿真的温度场、应力场以及变形结果。与实际焊接工艺相匹配,可进行复杂多层多道焊的模拟计算,可视化的仿真结果为设计和优化工艺参数提供参考。

技术研发人员:王梅,庞盛永,梁吕捷,李光辉,黄安国,李权洪,胡子翔,何旭,黄珊

受保护的技术使用者:中国电子科技集团公司第三十八研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!