一种针对液压冲击机构的仿真数据生成方法和装置与流程

本发明涉及针对液压冲击机构的仿真数据生成,特别是涉及一种针对液压冲击机构的仿真数据生成方法、一种针对液压冲击机构的仿真数据生成装置、一种电子设备以及一种计算机可读存储介质。

背景技术:

1、液压冲击机构可用于破碎机、凿岩机等具体工程机械中,是一种常用的液压机械机构。

2、如破碎锤和凿岩机这类工程机械中需要使用液压冲击机构,在破碎锤或凿岩机研发过程中,确定有关液压冲击机构的性能指标时,通过对生成针对液压冲击机构的仿真数据,可以有效地提高产品性能,所以,如何使针对液压冲击机构的仿真数据更准确地表达液压冲击机构的实际性能,成为了本领域技术人员需要克服的技术问题。

技术实现思路

1、本发明实施例是提供一种针对液压冲击机构的仿真数据生成方法、装置、电子设备以及计算机可读存储介质,以解决提升针对液压冲击机构的仿真数据准确性的问题。

2、本发明实施例公开了一种针对液压冲击机构的仿真数据生成方法,包括:

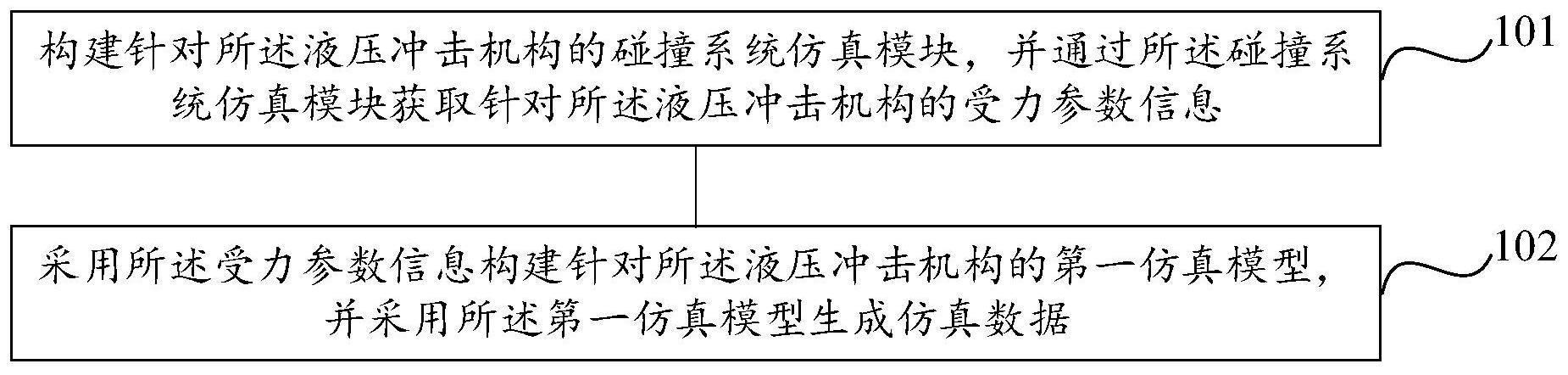

3、构建针对所述液压冲击机构的碰撞系统仿真模块,并通过所述碰撞系统仿真模块获取针对所述液压冲击机构的受力参数信息;

4、采用所述受力参数信息构建针对所述液压冲击机构的第一仿真模型,并采用所述第一仿真模型生成仿真数据。

5、可选地,还可以包括:

6、构建针对所述液压冲击机构的活塞系统仿真模块,和,缸体系统仿真模块;

7、确定针对所述活塞系统仿真模块和所述缸体系统仿真模块的目标工况参数;

8、获取所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一运动特征参数和第一动能参数,以及,针对所述缸体系统仿真模块的第一腔室内油液压力参数;

9、采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构建针对所述液压冲击机构的第二仿真模型,并采用所述第二仿真模型生成仿真数据。

10、可选地,还可以包括:

11、构建针对所述液压冲击机构的换向阀系统仿真模块;所述换向阀系统仿真模块包括阀套和阀芯;

12、获取所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二运动特征参数和第二动能参数,以及,针对所述换向阀系统仿真模块的第二腔室内油液压力参数;

13、采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数构建针对所述液压冲击机构的第三仿真模型,并采用所述第三仿真模型生成仿真数据。

14、可选地,还可以包括:

15、构建针对所述液压冲击机构的液压动力源系统仿真模块;

16、获取所述液压动力源系统仿真模块对所述液压冲击机构的负载参数;

17、采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数,和,所述负载参数构建针对所述液压冲击机构的第四仿真模型,并采用所述第四仿真模型生成仿真数据。

18、可选地,所述液压冲击机构具有对应的尺寸参数,还可以包括:

19、采用所述尺寸参数确定针对所述液压冲击机构的活塞行程参数,和,氮气室预充压力参数,和,活塞质量参数。

20、可选地,所述液压冲击机构包括钎杆,和,活塞,所述碰撞系统仿真模块包括弹性接触元件仿真模块,和,零速度源元件仿真模块,所述通过所述碰撞系统仿真模块获取针对所述液压冲击机构的受力参数信息的步骤可以包括:

21、获取在所述弹性接触元件和所述零速度源元件连接时,所述钎杆对所述活塞的作用力。

22、可选地,所述获取所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一运动特征参数和第一动能参数,以及,针对所述缸体系统仿真模块的第一腔室内油液压力参数的步骤可以包括:

23、构建针对所述缸体系统仿真模块的氮气室,和,高低压转换腔,和,信号腔,和,常高压腔;

24、确定所述氮气室内的气体特性,并模拟所述氮气室基于所述氮气室预充压力参数填充氮气;

25、采用所述活塞质量参数模拟所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一摩擦环境;

26、基于所述第一摩擦环境和所述活塞行程参数,获取所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一运动特征参数和第一动能参数,以及,针对所述氮气室,和,所述高低压转换腔,和,所述信号腔,和,所述常高压腔的第一腔室内油液压力参数。

27、可选地,所述获取所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二运动特征参数和第二动能参数,以及,针对所述换向阀系统仿真模块的第二腔室内油液压力参数的步骤可以包括:

28、构建针对所述换向阀系统仿真模块的多个容腔和换向阀信号腔;

29、确定针对换向阀系统仿真模块的换向阀模拟质量,并基于所述换向阀模拟质量模拟所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二摩擦环境;

30、基于所述第二摩擦环境,获取所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二运动特征参数和第二动能参数,以及,针对多个所述容腔和信号腔的第二腔室内油液压力参数。

31、可选地,所述获取所述液压动力源系统仿真模块对所述液压冲击机构的负载参数的步骤可以包括:

32、构建与所述液压动力源系统仿真模块对应的供油增压泵仿真模块,和,油箱仿真模块,和,液压传感器仿真元件,和,双路开关仿真元件;

33、通过所述供油增压泵仿真模块,和,所述油箱仿真模块,和,所述液压传感器仿真元件,和,所述双路开关仿真元件获取所述液压动力源系统仿真模块对所述液压冲击机构的负载参数;所述负载参数至少包括可变排量单向液压泵的非线性压力值和流量参数。

34、可选地,所述采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数,和,所述负载参数构建针对所述液压冲击机构的第四仿真模型的步骤可以包括:

35、确定针对所述液压冲击机构的基础液压管元件,和,液压流体特性元件,和,三通元件,和,四通元件,和,液压节流孔元件;所述基础液压管元件用于模拟管道,所述液压流体特性元件用于模拟油液特性;

36、采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数,和,所述负载参数,并基于所述基础液压管元件,和,所述液压流体特性元件,和,所述三通元件,和,所述四通元件,和,所述液压节流孔元件连接所述活塞系统仿真模块,和,所述缸体系统仿真模块,和,所述换向阀系统仿真模块,和,所述液压动力源系统仿真模块,以构建针对所述液压冲击机构的第四仿真模型。

37、可选地,所述采用所述第四仿真模型生成仿真数据的步骤可以包括:

38、选择模型类型为批量模式,并在所述批量模式下采用所述第四仿真模型生成仿真数据。

39、本发明实施例还公开了一种针对液压冲击机构的仿真数据生成装置,可以包括:

40、碰撞系统仿真模块构建模块,用于构建针对所述液压冲击机构的碰撞系统仿真模块,并通过所述碰撞系统仿真模块获取针对所述液压冲击机构的受力参数信息;

41、第一仿真模型构建模块,用于采用所述受力参数信息构建针对所述液压冲击机构的第一仿真模型,并采用所述第一仿真模型生成仿真数据。

42、可选地,还可以包括:

43、活塞缸体仿真模块构建模块,用于构建针对所述液压冲击机构的活塞系统仿真模块,和,缸体系统仿真模块;

44、目标工况参数确定模块,用于确定针对所述活塞系统仿真模块和所述缸体系统仿真模块的目标工况参数;

45、第一参数获取模块,用于获取所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一运动特征参数和第一动能参数,以及,针对所述缸体系统仿真模块的第一腔室内油液压力参数;

46、第二仿真模型构建模块,用于采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构建针对所述液压冲击机构的第二仿真模型,并采用所述第二仿真模型生成仿真数据。

47、可选地,还可以包括:

48、换向阀系统仿真模块构建模块,用于构建针对所述液压冲击机构的换向阀系统仿真模块;所述换向阀系统仿真模块包括阀套和阀芯;

49、第二参数获取模块,用于获取所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二运动特征参数和第二动能参数,以及,针对所述换向阀系统仿真模块的第二腔室内油液压力参数;

50、第三仿真模型构建模块,用于采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数构建针对所述液压冲击机构的第三仿真模型,并采用所述第三仿真模型生成仿真数据。

51、可选地,还可以包括:

52、液压动力源系统仿真模块构建模块,用于构建针对所述液压冲击机构的液压动力源系统仿真模块;

53、负载参数获取模块,用于获取所述液压动力源系统仿真模块对所述液压冲击机构的负载参数;

54、第四仿真模型构建模块,用于采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数,和,所述负载参数构建针对所述液压冲击机构的第四仿真模型,并采用所述第四仿真模型生成仿真数据。

55、可选地,所述液压冲击机构具有对应的尺寸参数,还可以包括:

56、尺寸参数对应信息确定模块,用于采用所述尺寸参数确定针对所述液压冲击机构的活塞行程参数,和,氮气室预充压力参数,和,活塞质量参数。

57、可选地,所述液压冲击机构包括钎杆,和,活塞,所述碰撞系统仿真模块包括弹性接触元件仿真模块,和,零速度源元件仿真模块,所述碰撞系统仿真模块构建模块可以包括:

58、作用力获取子模块,用于获取在所述弹性接触元件和所述零速度源元件连接时,所述钎杆对所述活塞的作用力。

59、可选地,所述第一参数获取模块可以包括:

60、第一腔室构建子模块,用于构建针对所述缸体系统仿真模块的氮气室,和,高低压转换腔,和,信号腔,和,常高压腔;

61、气体特性确定子模块,用于确定所述氮气室内的气体特性,并模拟所述氮气室基于所述氮气室预充压力参数填充氮气;

62、第一摩擦环境模拟子模块,用于采用所述活塞质量参数模拟所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一摩擦环境;

63、第一参数获取子模块,用于基于所述第一摩擦环境和所述活塞行程参数,获取所述活塞系统仿真模块基于所述目标工况参数在所述缸体系统仿真模块内运动时的第一运动特征参数和第一动能参数,以及,针对所述氮气室,和,所述高低压转换腔,和,所述信号腔,和,所述常高压腔的第一腔室内油液压力参数。

64、可选地,所述第二参数获取模块可以包括:

65、第二腔室构建子模块,用于构建针对所述换向阀系统仿真模块的多个容腔和换向阀信号腔;

66、第二摩擦环境模拟子模块,用于确定针对换向阀系统仿真模块的换向阀模拟质量,并基于所述换向阀模拟质量模拟所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二摩擦环境;

67、第二参数获取子模块,用于基于所述第二摩擦环境,获取所述阀套基于所述目标工况参数与所述阀芯进行相对运动时的第二运动特征参数和第二动能参数,以及,针对多个所述容腔和信号腔的第二腔室内油液压力参数。

68、可选地,所述负载参数获取模块可以包括:

69、液压动力源系统对应设备仿真元件构建子模块,用于构建与所述液压动力源系统仿真模块对应的供油增压泵仿真模块,和,油箱仿真模块,和,液压传感器仿真元件,和,双路开关仿真元件;

70、负载参数获取子模块,用于通过所述供油增压泵仿真模块,和,所述油箱仿真模块,和,所述液压传感器仿真元件,和,所述双路开关仿真元件获取所述液压动力源系统仿真模块对所述液压冲击机构的负载参数;所述负载参数至少包括可变排量单向液压泵的非线性压力值和流量参数。

71、可选地,所述第四仿真模型构建模块可以包括:

72、管道及油液特性模拟子模块,用于确定针对所述液压冲击机构的基础液压管元件,和,液压流体特性元件,和,三通元件,和,四通元件,和,液压节流孔元件;所述基础液压管元件用于模拟管道,所述液压流体特性元件用于模拟油液特性;

73、第四仿真模型构建子模块,用于采用所述受力参数信息,和,所述第一运动特征参数,和,所述第一动能参数,和,所述第一腔室内油液压力参数构,所述第二运动特征参数,和,所述第二动能参数,和,所述第二腔室内油液压力参数,和,所述负载参数,并基于所述基础液压管元件,和,所述液压流体特性元件,和,所述三通元件,和,所述四通元件,和,所述液压节流孔元件连接所述活塞系统仿真模块,和,所述缸体系统仿真模块,和,所述换向阀系统仿真模块,和,所述液压动力源系统仿真模块,以构建针对所述液压冲击机构的第四仿真模型。

74、可选地,所述第四仿真模型构建模块可以包括:

75、批量模式选择子模块,用于选择模型类型为批量模式,并在所述批量模式下采用所述第四仿真模型生成仿真数据。

76、本发明实施例还公开了一种电子设备,包括处理器、通信接口、存储器和通信总线,其中,所述处理器、所述通信接口以及所述存储器通过所述通信总线完成相互间的通信;

77、所述存储器,用于存放计算机程序;

78、所述处理器,用于执行存储器上所存放的程序时,实现如本发明实施例所述的方法。

79、本发明实施例还公开了一种计算机可读存储介质,其上存储有指令,当由一个或多个处理器执行时,使得所述处理器执行如本发明实施例所述的方法。

80、本发明实施例包括以下优点:

81、本发明实施例,通过构建针对所述液压冲击机构的碰撞系统仿真模块,并通过所述碰撞系统仿真模块获取针对所述液压冲击机构的受力参数信息;采用所述受力参数信息构建针对所述液压冲击机构的第一仿真模型,并采用所述第一仿真模型生成仿真数据,实现了使第一仿真模型包括了针对液压冲击机构的受力参数信息,从而提升了针对液压冲击机构的仿真效率的准确性。

- 还没有人留言评论。精彩留言会获得点赞!