一种正交直齿面齿轮齿面参数计算方法与流程

本发明涉及齿轮齿面参数设计,具体涉及一种正交直齿面齿轮齿面参数计算方法。

背景技术:

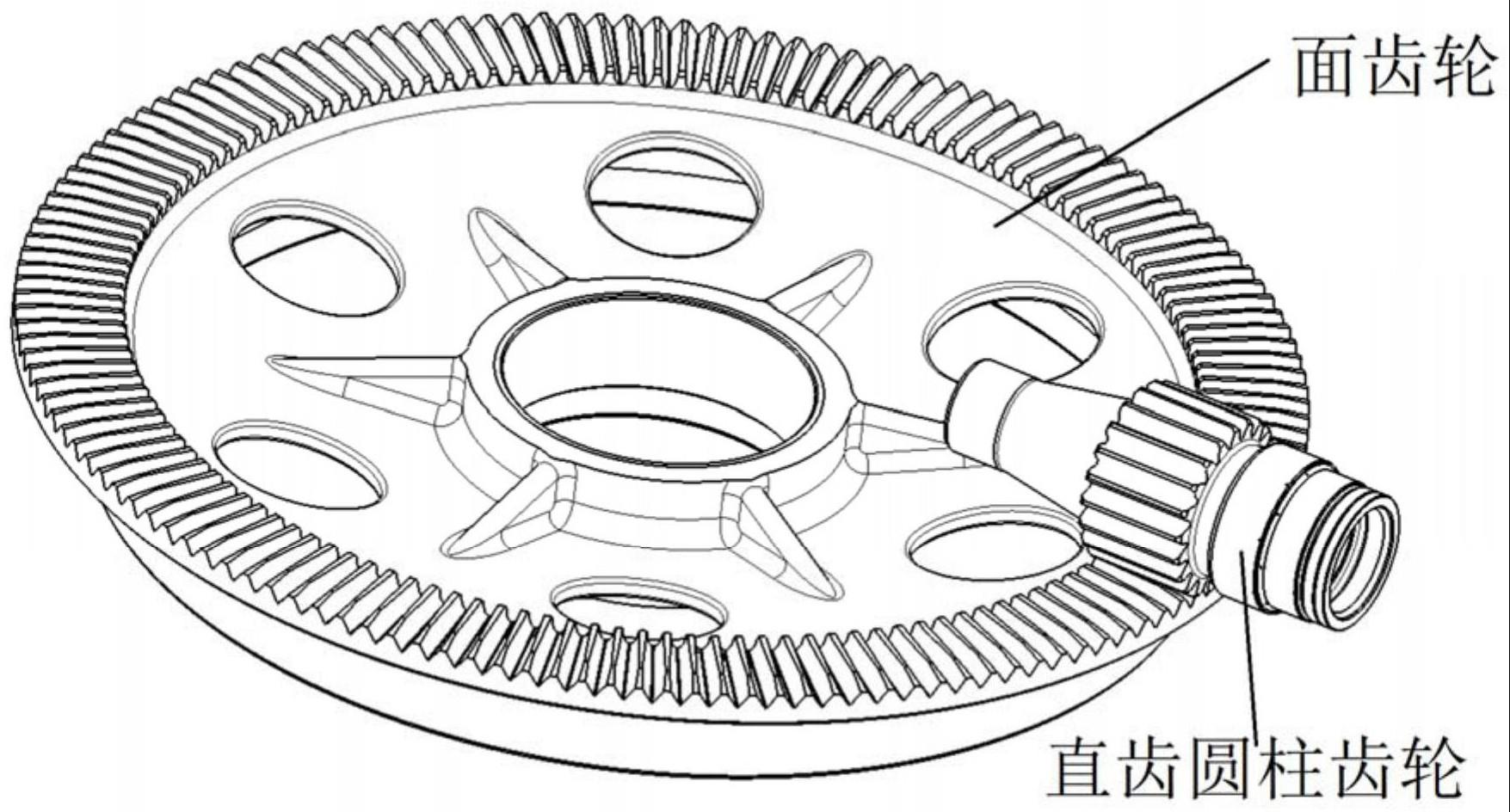

1、面齿轮是一种新型的齿轮传动构型,具有传动比大、传动平稳、可靠性高等特点,由于正交直齿面齿轮传动采用直齿圆柱齿轮与面齿轮啮合,在工作过程中容易产生边缘接触问题,其齿面印痕设计不同于其他类型的齿轮。正交直齿面齿轮传动装置中,面齿轮和输入圆柱齿轮啮合传动,面齿轮和圆柱齿轮之间的夹角为90°。

2、由于面齿轮齿面本身的特性,面齿轮在啮合过程中会产生边缘接触,现有的面齿轮副接触分析仅基于面齿轮边缘接触情况,对面齿轮和圆柱齿轮齿顶进行修形,未考虑系统变形及加工、装配误差等因素对面齿轮副接触的影响,因此接触轨迹预测不准确、不完整。此外因系统变形,上、下面齿轮的中心距会发生改变,影响齿轮副的啮合轨迹,使得上下面齿轮的啮合轨迹发生变化,影响接触斑点的分布,导致轮齿偏载。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的正交直齿面齿轮在持续工作时轮齿会出现偏载的缺陷,从而提供一种正交直齿面齿轮齿面参数计算方法。

2、为了解决上述技术问题,本发明提供一种正交直齿面齿轮齿面参数计算方法,包括以下步骤:

3、在机床上设置插齿刀与实际啮合圆柱齿轮的齿数差,以获得面齿轮齿向修形量;

4、根据载荷参数和温度场参数,计算齿面每个修形位置的法向偏移量,计算对应的机床上的磨齿蜗杆砂轮齿面的修正量,进而对磨齿蜗杆砂轮的齿面参数进行修正,用修正后的磨齿蜗杆砂轮进行磨齿进而完成面齿轮的齿廓修形;

5、根据已修行完成的面齿轮与圆柱齿轮的啮合关系,对圆柱齿轮齿廓修形;

6、基于试验印痕偏小端和齿面擦伤的情况,对圆柱齿轮偏心鼓形修形;

7、建立面齿轮和圆柱齿轮的有限元模型,并输入载荷参数和温度参数,计算得到齿轮传动结构的理论变形量,若理论变形量不大于预设变形量,则修形完毕,得到正交直齿面齿轮齿面参数,否则重复面齿轮的齿廓修形、圆柱齿轮齿廓修形、圆柱齿轮偏心鼓形修形和计算理论变形量步骤。

8、可选地,面齿轮的齿廓修形步骤中,面齿轮修形高度为面齿轮模数的0.5~0.7倍。

9、可选地,圆柱齿轮齿廓修形步骤中,圆柱齿轮修形高度与面齿轮修形高度一致。

10、可选地,面齿轮的齿廓修形步骤中,面齿轮修形高度为面齿轮模数的0.6倍。

11、可选地,圆柱齿轮偏心鼓形修形步骤中,圆柱齿轮与面齿轮内径端啮合位置的修形量大于圆柱齿轮与面齿轮外径端啮合位置的修形量。

12、可选地,圆柱齿轮偏心鼓形修形步骤包括:计算修形后的面齿轮轮齿内径端齿面沿其法向的偏移量δ1和修形后的面齿轮外径端齿面沿其法向的偏移量δ2,计算圆柱齿轮内径端鼓形修形量为δ=δ2-δ1。

13、可选地,测量修形后的面齿轮轮齿内径端轴向变形量为δ1,修形后的面齿轮齿面压力角为α1,则修形后的面齿轮轮齿内径端齿面沿其法向的偏移量δ1=δ1sinα1。

14、可选地,修形后的面齿轮外径端轴向变形量为δ2,修形后的面齿轮齿面压力角为α2,修形后的面齿轮外径端齿面沿其法向的偏移量δ2=δ2sinα2。

15、本发明技术方案,具有如下优点:

16、1.本发明提供的正交直齿面齿轮齿面参数计算方法,包括以下步骤:在机床上设置插齿刀与实际啮合圆柱齿轮的齿数差,以获得面齿轮齿向修形量;根据载荷参数和温度场参数,计算齿面每个修形位置的法向偏移量,计算对应的机床上的磨齿蜗杆砂轮齿面的修正量,进而对磨齿蜗杆砂轮的齿面参数进行修正,用修正后的磨齿蜗杆砂轮进行磨齿进而完成面齿轮的齿廓修形;根据已修行完成的面齿轮与圆柱齿轮的啮合关系,对圆柱齿轮齿廓修形;基于试验印痕偏小端和齿面擦伤的情况,对圆柱齿轮偏心鼓形修形;建立面齿轮和圆柱齿轮的有限元模型,并输入载荷参数和温度参数,计算得到面齿轮和圆柱齿轮构成的齿轮传动结构的理论变形量,若理论变形量不大于预设变形量,则修形完毕,得到正交直齿面齿轮齿面参数,否则重复面齿轮的齿廓修形、圆柱齿轮齿廓修形、圆柱齿轮偏心鼓形修形和计算理论变形量步骤。

17、在面齿轮齿面参数设计时,引入载荷参数和温度场参数,模拟实际工况下试验件的系统变形,可获得良好的面齿轮印痕,有效避免面齿轮副齿面擦伤;基于面齿轮试验印痕的实际情况,对圆柱齿轮进行偏心鼓形修形,以获得良好的面齿轮接触印痕;在实际试验获得面齿轮与圆柱齿轮的修形参数后,通过仿真模拟进行验证并进行微调修正,最终得到符合实际工况的正交直齿面齿轮齿面参数。利用得到的正交直齿面齿轮齿面参数制造出的正交直齿齿轮在运行时,齿轮副的啮合轨迹与仿真模拟结果能保持一致,使得上下面齿轮的啮合轨迹保持不变,能够避免正交直齿面齿轮在长期运行时轮齿偏载。

18、2.本发明提供的正交直齿面齿轮齿面参数计算方法,圆柱齿轮偏心鼓形修形步骤中,圆柱齿轮与面齿轮内径端啮合位置的修形量大于圆柱齿轮与面齿轮外径端啮合位置的修形量。圆柱齿轮外径端修形量大,内径端修形量小,补偿面齿轮实际印痕分布不均匀的情况,以获得良好的面齿轮接触印痕。

技术特征:

1.一种正交直齿面齿轮齿面参数计算方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的正交直齿面齿轮齿面参数计算方法,其特征在于,面齿轮的齿廓修形步骤中,面齿轮修形高度为面齿轮模数的0.5~0.7倍。

3.根据权利要求2所述的正交直齿面齿轮齿面参数计算方法,其特征在于,圆柱齿轮齿廓修形步骤中,圆柱齿轮修形高度与面齿轮修形高度一致。

4.根据权利要求2或3所述的正交直齿面齿轮齿面参数计算方法,其特征在于,面齿轮的齿廓修形步骤中,面齿轮修形高度为面齿轮模数的0.6倍。

5.根据权利要求1至4任一项所述的正交直齿面齿轮齿面参数计算方法,其特征在于,圆柱齿轮偏心鼓形修形步骤中,圆柱齿轮与面齿轮内径端啮合位置的修形量大于圆柱齿轮与面齿轮外径端啮合位置的修形量。

6.根据权利要求1至5任一项所述的正交直齿面齿轮齿面参数计算方法,其特征在于,圆柱齿轮偏心鼓形修形步骤包括:计算修形后的面齿轮轮齿内径端齿面沿其法向的偏移量δ1和修形后的面齿轮外径端齿面沿其法向的偏移量δ2,计算圆柱齿轮内径端鼓形修形量为δ=δ2-δ1。

7.根据权利要求6所述的正交直齿面齿轮齿面参数计算方法,其特征在于,测量修形后的面齿轮轮齿内径端轴向变形量为δ1,修形后的面齿轮齿面压力角为α1,则修形后的面齿轮轮齿内径端齿面沿其法向的偏移量δ1=δ1sinα1。

8.根据权利要求6所述的正交直齿面齿轮齿面参数计算方法,其特征在于,修形后的面齿轮外径端轴向变形量为δ2,修形后的面齿轮齿面压力角为α2,修形后的面齿轮外径端齿面沿其法向的偏移量δ2=δ2sinα2。

技术总结

本发明涉及齿轮齿面参数设计技术领域,具体涉及一种正交直齿面齿轮齿面参数计算方法,包括以下步骤:获得面齿轮齿向修形量;面齿轮的齿廓修形;对圆柱齿轮齿廓修形;对圆柱齿轮偏心鼓形修形;建立面齿轮和圆柱齿轮的有限元模型,并输入载荷参数和温度参数,计算得到面齿轮和圆柱齿轮构成的齿轮传动结构的理论变形量,若理论变形量不大于预设变形量,则修形完毕。通过引入载荷参数和温度场参数,模拟实际工况下试验件的系统变形,可获得良好的面齿轮印痕,有效避免面齿轮副齿面擦伤。利用得到的正交直齿面齿轮齿面参数制造出的正交直齿齿轮在运行时,齿轮副的啮合轨迹与仿真模拟结果能保持一致,能够避免正交直齿面齿轮在长期运行时轮齿偏载。

技术研发人员:刘李,周镇宇,张舒源,扶碧波,傅旦,王祁波

受保护的技术使用者:中国航发湖南动力机械研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!