一种基于晶圆的多图像拼接检测方法与流程

本发明涉及晶圆产品的检测,尤其是一种基于晶圆的多图像拼接检测方法。

背景技术:

1、由于晶圆产品上的晶粒数量较大,通常在几万到几十万个不等,且上面排布的晶粒数量越来越多,尺寸越来越小,一张图像不能完整表现一个产品;晶粒表面较常存在遮挡、缺角、变形等问题,采用模板匹配或阈值分割方法很难准确提取所有晶粒信息。

2、申请号为2022104779334的中国专利公开了一种晶圆检测系统与晶圆检测方法,晶圆检测系统包括:计算机设备、拍照设备、驱动设备、探针板及动作执行设备。上述方案仅仅公开了对晶圆中的显示芯片进行自动化检测,并筛选出不良的显示芯片。

3、基于晶圆产品上的晶粒数量较大、尺寸小、存在缺陷的原因,提供一种晶粒分割排布、表面缺陷检测以及检测数据综合的方法是必要的。

技术实现思路

1、本发明要解决的技术问题是:为了克服现有技术中存在的不足,提供一种基于晶圆的多图像拼接检测方法。

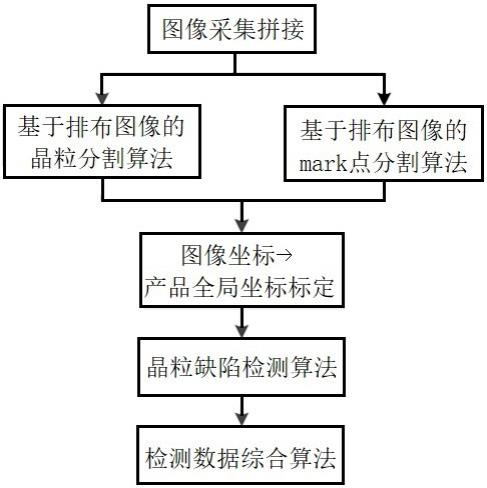

2、本发明采用的技术方案是:一种基于晶圆的多图像拼接检测方法,包括以下步骤:

3、s1、图像采集拼接:通过分布排列采集排布图像产生完整产品图像集合;

4、s2、基于排布图像的晶粒、mark点分割提取:提取s1中各排布图像上所有晶粒、mark点的坐标位置,并按照从上到下、从左到右的顺序给出每个晶粒基于对应排布图像的坐标位置(x,y)和晶粒标号以及mark点坐标;其中,mark点为在产品上选用的位置识别点;

5、s3、图像的晶粒、mark点坐标到产品全局坐标标定:根据s2中提取的各排布图像上所有晶粒、mark点的坐标位置计算出晶粒、mark点在完整产品图像上的全局坐标位置;

6、s4、晶粒缺陷检测:基于s2中的坐标位置切割晶粒图像,在晶粒图像上进行晶粒表面缺陷提取和检测,给出缺陷信息和检测结果;

7、s5、检测数据综合:基于模板产品的全测文档和模板产品晶粒排布数据,对实际数据的检测结果进行综合,剔除重复坐标晶粒,并生成对应全测文档的晶粒坐标数据,其中全测文档包括mark点分布示意图和全局坐标分布示意图。

8、进一步的,s1中,包括以下步骤:

9、s11、图像采集:从产品左侧开始从上至下扫描生成第一列排布图像,上下扫描结束后产品向左平移,开始从下至上扫描生成第二列排布图像,上下扫描结束后继续向左平移产品进行从上至下或从下至上扫描,直至平移结束扫描完整个产品,将完整产品图像分割为行数为m、列数为n的阵列式排布图像,分割后每一张排布图像的尺寸一致,排布图像的宽度为w、高度为h,排布图像按照采集顺序进行标号,分别为1、2、3、…、m*n-1、m*n;确定扫描的行数、列数及行程方向后,就确定了每个扫描的排布图像与产品全图之间的坐标映射关系,通过映射关系进行数据统计综合。

10、s12、图像拼接:

11、s121、图像纵向拼接:对采集完的排布图像进行纵向上的前后图像拼接,

12、对奇数列采集的排布图像纵向上的拼接方式为:后采集的排布图像将前一幅采集排布图像的尾部固定行数图像拼接至当前图像头部;

13、对偶数列采集的排布图像纵向上的拼接方式为:后采集的排布图像将前一幅采集排布图像的头部固定行数图像拼接至当前图像的尾部,

14、其中,纵向上拼接的固定行数的高度h大于一个晶粒的高度h0;

15、s122、图像横向拼接:对采集完的排布图像进行横向上的左右图像拼接,拼接方式由硬件设计完成,即产品在横向移动时确保相邻两列采集排布图像之间存在固定列数的重叠部分,横向上拼接的固定列数的宽度w达到一个晶粒的宽度w0。

16、由于在分布采集晶圆产品时会产生完整晶粒被切割采集的问题,因此在采集图像生成时采用了对于同一列上下扫描时的前后图像以固定行数拼接的方法,以确保晶粒高度方向上的完整性,在横向方向上,通过机械结构的设计使产品横向连接处以固定列数重叠采集的方法确保晶粒宽度方向上的完整性。

17、进一步的,s2中,包括以下步骤:

18、s21、预先制作晶粒图像模板:用感兴趣区域创建晶粒图像模板,保存模板数据;

19、s22、读取模板数据对拼接图像执行模板匹配算法,按行坐标位置从左向右排列进行全局匹配,记录每行晶粒根据匹配结果提取坐标生成晶粒感兴趣区域;

20、s23、优化匹配结果:将模板匹配结果与已知的晶粒尺寸、晶粒间横间距w1、纵间距h1信息结合,进行误分割晶粒剔除和漏分割晶粒补齐操作;

21、s24、对mark点定位后,输出每个晶粒基于对应排布图像的坐标位置(x,y)和晶粒标号、对应产品号以及mark点坐标。

22、基于晶圆表面的晶粒逐行等间距排布的特性,设计一种横向补齐方法,在模板匹配算法的基础上对分割结果进行优化。

23、进一步的,s23中,包括以下步骤:

24、s231、计算每行最左侧晶粒x方向坐标值与该行晶圆左侧边缘x坐标的差值c1,若c1>w1,则按晶粒尺寸向左补齐c1/w1个晶粒坐标,否则不补充,此处若补充的为无效晶粒,可通过后续数据综合操作剔除该晶粒;

25、s232、计算每行最右侧晶粒x方向坐标值与该行晶圆右侧边缘x坐标的差值c2,若c2>w1,则按晶粒尺寸向右补齐c2/w1个晶粒坐标,否则不补充,此处若补充的为无效晶粒,可通过后续数据综合操作剔除该晶粒;

26、s233、判断相邻晶粒的间距c3,若c3>w1,则相邻晶粒间按晶粒尺寸补齐c3/w1个晶粒坐标,此处若补充的为无效晶粒,可通过后续数据综合操作剔除该晶粒;若c3<w1,则比较两个晶粒的模板匹配分数,剔除匹配分数较小的晶粒。

27、进一步的,s3中,

28、通过s2中采集的图像标号即可得到图像在产品全局中的位置,其中,标号为i的排布图像位于产品位置中的行坐标m、列坐标n的计算公式为:

29、,

30、,

31、其中,m为完整产品图像分割后得到排布图像的行数、n为完整产品图像分割后得到排布图像的列数、i为排布图像采集时对应的顺序标号;

32、标号为i的排布图像上的坐标位置(x,y)对应产品上的坐标位置(x,y)的计算公式为:

33、,

34、其中,w为排布图像的宽度、h为排布图像的高度、h为排布图像纵向上拼接的固定行数的高度、w为排布图像横向上拼接的固定列数的宽度。

35、进一步的,s5中,包括以下步骤:

36、s51、解析模板产品的全测文档和模板产品晶粒排布数据;

37、s52、根据s2的结果搜索原点处mark点的坐标位置;

38、s53、根据原点的坐标位置进行晶粒在完整产品图像上的全局坐标位置重置;

39、s54、实际检测结果与模板排布数据进行比对;

40、s55、符合的晶粒生成对应全测文档的晶粒坐标数据,否则剔除重复坐标晶粒。

41、进一步的,s5中,晶粒检测结果的综合规则为:

42、(1)若实际检测结果有数据,模板排布也有数据,则以实际分类结果为准;

43、(2)若实际检测结果有数据,模板排布没有数据,则以实际分类结果为准;

44、(3)若实际检测结果没有数据,模板排布有数据,则固定分类结果。

45、对多图像采集拼接方式下的检测数据进行全产品综合,保证产品检测数据的正确性和完整性:设计了单个排布图片到全局产品图的坐标标定算法,将基于图像分割出来的晶粒、mark点坐标映射到全局产品坐标上,并根据全测文档数据进行原点坐标重置;设计了数据综合算法对实际检测数据和模板排布数据进行校验,输出最终的综合检测结果。

46、本发明相比现有技术具有以下优点:

47、本发明提出的图像分布式拼接采集方法,有效地保障了对于大尺寸产品的检测精度,解决了相机视野范围无法完全覆盖整个产品的图像采集问题,通过扫描上下图像间的纵向重叠拼接和左右图像间的重复区域保障,确保了采集图像区域内晶粒图像的完整性;

48、通过映射关系建立图像检测信息与全产品的位置关系,只需直接逐个执行单个图像操作即可实现产品全局数据综合,解决了大尺寸产品高精度检测的图像采集问题,能够满足小晶粒小尺寸缺陷的检测要求,避免了将图像拼合为完整产品图的操作,有效地提高了检测效率;

49、本发明提出的横向补齐方法保证了晶粒图像分割的准确性和稳定性,同时也提高了分割算法的抗干扰能力:通过形状模板匹配方法提取全图晶粒坐标,结合晶粒尺寸、晶粒横纵向间距等信息,对同行晶粒左向、右向、中间漏分割情况进行补齐操作,对同行中间误分割情况进行剔除操作;通过补齐操作造成的多分割情况,后续的数据综合流程将通过与全测文档数据的比对,视为无效分割,不记入结果统计。

- 还没有人留言评论。精彩留言会获得点赞!