一种基于CFD的齿轮箱散热模拟仿真方法

本发明属于机械传动,具体是涉及一种基于cfd的齿轮箱散热模拟仿真方法。

背景技术:

1、在机械传动技术领域,齿轮箱传动是应用范围最广的传动形式,具有传动比准确,功率损失小,可靠性高等特点,可以实现降速增扭,改变动力输出方向等功能。由于箱内各种功率损失,齿轮箱在工作过程中将产生热量,一部分与齿轮箱表面对流换热,导致齿轮箱温度升高,影响齿轮箱使用寿命。另一部分热量被箱内润滑油吸收,导致润滑油温升高,影响其润滑效果,使齿轮或轴承发生磨损,点蚀等失效形式,从而影响齿轮箱的传动特性。

2、传统方法对齿轮箱散热的分析研究,一般采用试验方法制作样箱,对齿轮箱散热情况进行宏观分析。然而制作样箱成本高,试验周期长还需要搭建相应的试验台。

3、计算流体动力学(computational fluid dynamics,cfd)通过计算机和数值计算来求解流体的控制方程,实现对流体问题的模拟仿真。相比试验方法其具有应用范围广,成本低,计算周期短等优势。目前,cfd在齿轮箱散热领域应用较少。

技术实现思路

1、针对上述问题,本发明提供了一种基于cfd的齿轮箱散热模拟仿真方法,该方法相对于传统试验方法整体简单易行,显著提高研究效率,降低研究成本。

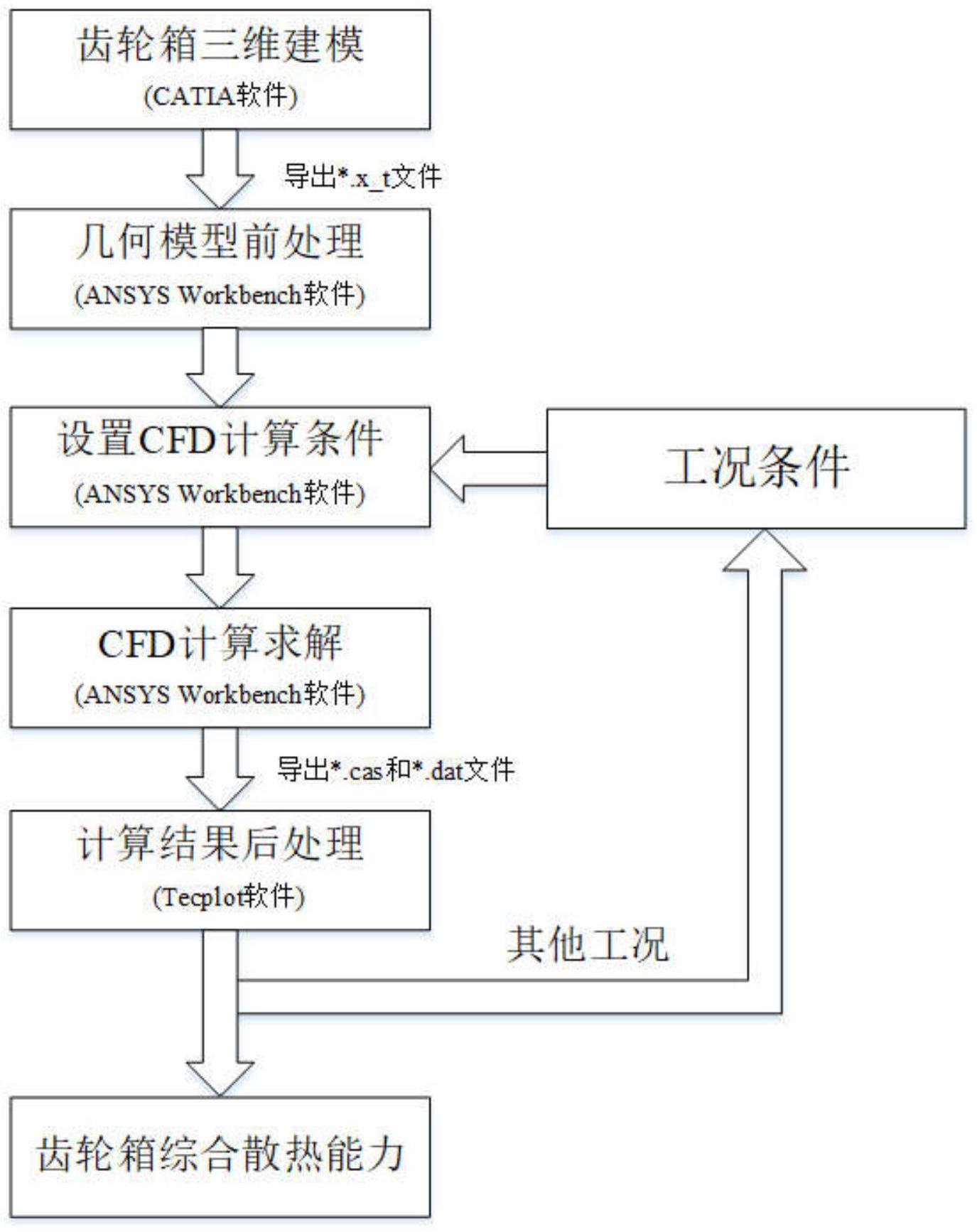

2、为实现上述目的,本发明提供了一种基于cfd的齿轮箱散热模拟仿真方法,包括以下步骤:

3、s1,建立齿轮箱几何模型和简化遮挡体几何模型即固体域模型;

4、齿轮箱几何模型是根据齿轮箱的设计图纸,使用三维建模软件catia建立的齿轮箱的实体模型,清理对计算结果影响较小的微小几何结构,如圆角,螺栓孔,并保存为*.x_t文件以备后续计算应用,其中三维建模软件catia为商用三维建模软件,*.x_t为该软件的输出文件格式;

5、简化遮挡体几何模型是模拟齿轮箱实际使用中周围零部件对齿轮箱散热的遮挡作用,根据齿轮箱周围零部件设计图纸,对其进行简化处理,使用三维建模软件catia建立的实体模型,并保存为*.x_t文件以备后续计算应用;

6、s2,对固体域模型进行前处理,主要包括抽取流道获得流体域模型,选择相应的网格划分方法并生成满足计算要求的cfd网格;

7、流体域模型是包括固体域模型的立方体模型,使用ansys workbench软件中的geometry模块实现对流道的抽取,其中ansys workbench软件是商用的多物理场协同仿真软件;

8、cfd网格是在ansys workbench软件中将geometry模块生成的流体域模型导入到meshing模块中进行划分的,其中物理偏好设置为cfd,求解器偏好设置为fluent,目标偏度设置为0.9,平滑设置为高;

9、在齿轮箱表面设置面尺寸调整对其局部加密并设置膨胀层,其中膨胀选项设置为第一层厚度,最大层数设置为5,增长率设置为1.2,第一层高度根据壁面y+值,通过y+walldistance estimation在线计算器确定;

10、所述的壁面y+值表示到壁面处的无量纲距离;

11、所述的壁面y+值按照如下式计算:

12、

13、式中ρ表示流体密度,u表示流体速度,y表示与壁面最近的网格点到壁面的距离,μ表示流体粘度;

14、所述的y+wall distance estimation在线计算器是cfd-online出品的在线计算工具,输入来流速度,流体密度,粘度,特征长度,y+期望值即可计算膨胀层第一层厚度;

15、在固体域模型临近区域采用补丁适形法生成四面体网格以获得较高网格质量,其余区域采用扫掠方法生成六面体网格以提高计算效率;

16、所述的cfd网格的检查标准为最小网格体积大于0,网格质量大于0.3,以保证计算的准确性;

17、s3,根据齿轮箱的实际工况,设置cfd计算软件中的湍流模型,材料属性,边界条件,求解方法,收敛条件,迭代次数,初始化参数,进行cfd求解计算,监测壁面温度及壁面强迫对流换热系数h,并保存结果文件;

18、所述的cfd计算软件是ansys workbench中的fluent模块;

19、湍流模型可设置为rng k-epsilon湍流模型或sst k-omega湍流模型;

20、在边界条件中,设置流场进口为速度入口条件,并设置来流速度及来流温度,流场出口设置为压力出口条件;进、出口湍流强度设置为5%,湍流粘度比设置为10,设置齿轮箱内壁面为体积热源,热源功率为齿轮箱的功率损失;

21、求解方法设置为稳态求解,压力速度耦合设置为simple方案,空间离散中梯度采用least squares cell based格式离散,其余采用二阶离散格式;

22、在收敛条件中,设置energy项收敛条件为1×10-6,其余项收敛条件设置为1×10-3,其中为提高计算精度可以适当缩小收敛条件;

23、迭代次数设置为500次,或根据计算收敛情况对迭代次数进行调整;

24、所述的壁面强迫对流换热系数h表征齿轮箱与流体之间的对流换热能力;

25、所述的壁面强迫对流换热系数h按照如下式计算:

26、

27、式中,a为壁面面积,q为单位时间内面积a上的传热量,tw为齿轮箱壁面温度,t∞为无穷远处流体温度;

28、保存结果文件*.cas和*.dat以备后处理应用,其中*.cas和*.dat是ansysworkbench软件中fluent模块的输出文件格式;

29、s4,对计算结果进行后处理,得到该工况下的物性数据;

30、计算结果后处理是使用tecplot软件实现的,导入s3中输出的*.cas和*.dat文件,并得到齿轮箱壁面温度分布云图,壁面最高温度及其位置,流线分布云图,其中tecplot软件为商用cfd后处理软件;

31、s5,评估齿轮箱在该工况下散热能力;

32、齿轮箱散热能力的评价标准为齿轮箱壁面最大温度是否小于等于许用温度,若齿轮箱壁面最大温度小于等于许用温度则代表齿轮箱散热能力足够,反之则代表齿轮箱散热能力不足,如下式所示:

33、twmax≤[t]

34、式中,twmax为齿轮箱壁面最大温度,[t]为许用温度;

35、所述许用温度按如下式定义:

36、

37、式中,tomax为齿轮油最大工作温度,s为安全系数,一般取s=1.3~1.5;

38、s6,针对不同工况重复s3-s5的步骤,根据得到的不同工况下齿轮箱的物性数据,判断齿轮箱散热能力;

39、不同工况下齿轮箱工作挡位不同,工作环境不同,修改s3步骤中的边界条件,修改内容包括不同工况下齿轮箱内壁面体积热源功率,来流速度及来流温度,重复进行多次cfd求解计算,对结算结果进行后处理得到齿轮箱的物性数据,并通过这些物性数据评估不同工况下齿轮箱的散热能力。

40、本发明的有益效果:

41、发明提供了一种基于cfd的齿轮箱散热模拟仿真方法,采用cfd仿真模拟技术,对齿轮箱在不同工况下的散热过程进行仿真模拟,得到齿轮箱温度分布情况,壁面强迫对流换热系数,并给出齿轮箱散热能力的评价标准,通过该评价标准可以直接判断齿轮箱散热能力的好坏,同时该方法相对于传统试验方法整体简单易行,显著提高研究效率,降低研究成本。

- 还没有人留言评论。精彩留言会获得点赞!