一种管片三维模型采集及模拟三环水平拼装方法与流程

本发明属于计算机,涉及双目视觉的三维测量技术,具体涉及一种管片三维模型采集及模拟三环水平拼装方法。

背景技术:

1、管片作为盾构施工隧道衬砌用钢筋混凝土结构构件,抗渗等级一般要求达到p10以上,工程结构设计年限为100年。这些基本要求决定了管片要满足较高的尺寸精度和外观质量要求。

2、在管片生产过程中,由于可能存在管片钢模尺寸精度不高或振捣导致的变形等不利因素,需要在对管片尺寸检测的基础上进行三环试拼装以检查管片几何尺寸是否符合要求。根据gb/t50299-2018《地下铁道工程施工质量验收标准》规定,每套管片模具每生产200环做一组三环水平拼装检验,根据检验结果评定管片及模具精度是否达到规范要求。

3、目前,完成一组三环水平拼接需要2-3天,完成三环拼接后操作人员利用卷尺、塞尺等工具选取部分位置进行指标测量,存在精度不高、劳动强度大、易受人为因素影响等问题。

4、另一方面,随着管片生产自动化水平的不断提高,管片生产效率得以提升,从而加大了三环水平拼装的工作量。同时,每生产200环进行一组三环水平拼接的抽检方法,无法实现全产品的质量检测。

5、为此,需要一种快速、准确的管片三环水平拼接技术实现应检全检,为高效、自动化、智能化的管片生产提供强有力的技术支持。

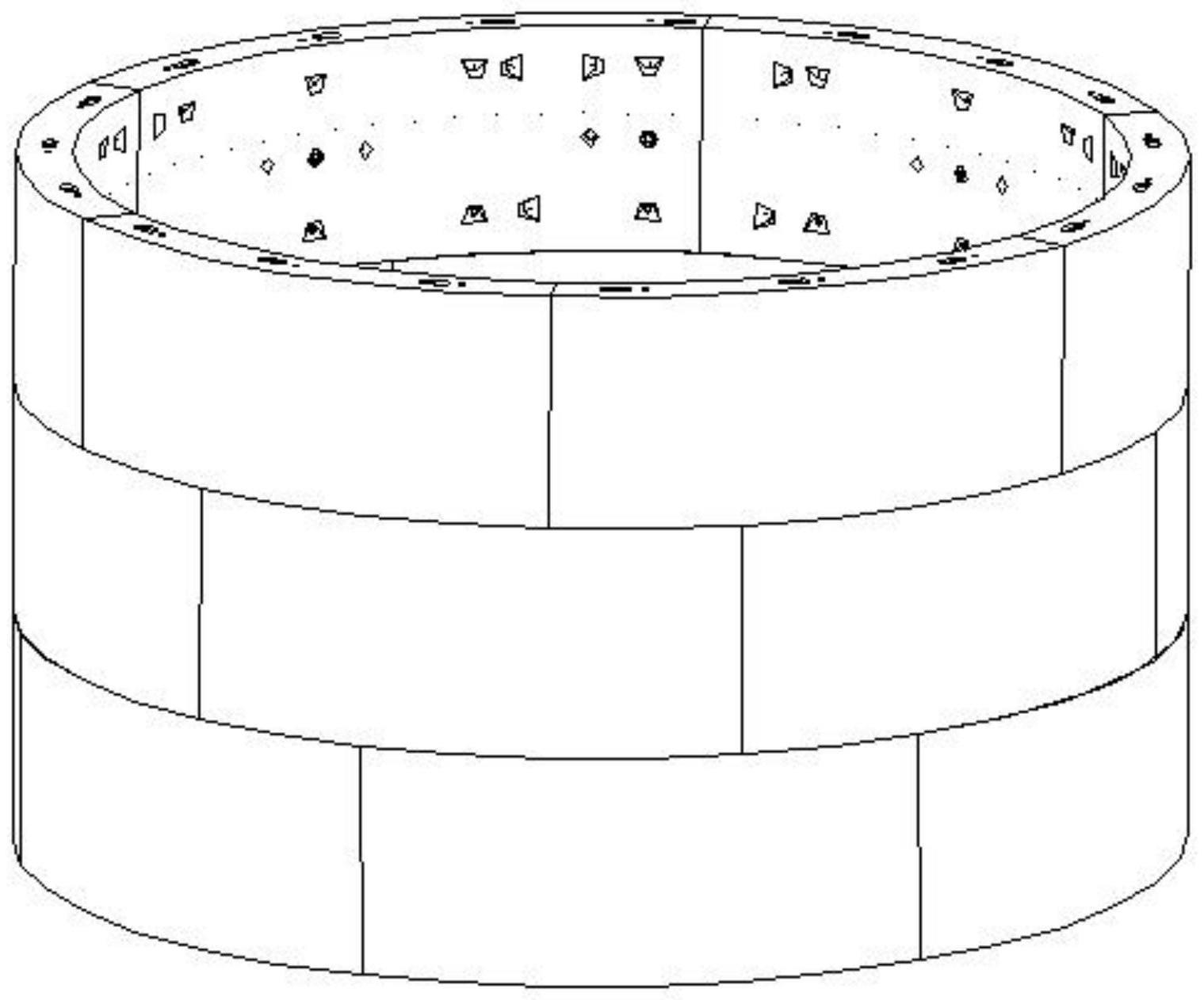

6、在此,提出一种管片三维模型采集及模拟三环水平拼装方法,利用模拟拼装的三环管片模型,计算成环后内径、成环后外径、环向缝间隙、纵向缝间隙等指标,实现精准、高速、实时在线、全覆盖、可追溯的管片模拟三环拼接,为管片自动化生产保驾护航。

技术实现思路

1、为了解决现有技术中存在的缺点和不足,本专利提出了一种管片三维模型采集及模拟三环水平拼装方法。

2、具体的,本技术提出的一种管片三维模型采集及模拟三环水平拼装方法,

3、一种管片三维模型采集及模拟三环水平拼装方法,其特征在于,将双目相机安装在机器人的移动端,双目相机包含两台相机,步骤具体包括:

4、s1相机内参标定,分别对两台相机进行内参标定;

5、s2相机外参标定,标定两台相机之间的相对位置关系,得到双目相机坐标系;

6、s3手眼标定,求取双目相机坐标系到机器人末端坐标系的转换关系;

7、s4机器人控制双目相机移动,按顺序采集三环中所有管片的外表面检测点的数据并生成管片三维点云;

8、s5管片外形尺寸计算,利用获取到的管片三维点云,进行管片内圆弧面圆柱体、侧模与端模平面的拟合;

9、s6模拟第一层管片环的单环拼装,对相邻管片的端模进行模拟拼装,单环内的全部管片的内圆弧面圆柱体进行模拟拼装;

10、s7完成第一层管片环拼装后,在第一层管片环上方模拟第二层管片环拼装,第二层的相邻管片端模进行模拟拼装,第二层管片的下表面侧模与第一层管片上表面侧模进行模拟拼装;

11、第二层管片环拼装完成后,在第二层管片环上方拼装第三层管片环,步骤与拼装第二层管片环相同;

12、s8评价数据采集,基于上述拼接后的三环模型,进行管片内径、管片外径、横缝间隙、纵缝间隙等数据的测量。

13、而且,步骤s1中,通过多次从不同位置采集标定板图像,并通过标定板图像中标定点的精确位置分别对两台相机内参进行计算。

14、而且,

15、步骤s2中,首先,单独求解每个相机拍摄到的各个标定板的旋转和平移关系r0、t0和r1、t1;对于标定板上世界坐标系中的点[x,y,z]t,左相机中存在

16、转换关系,右相机中存在

17、转换关系,整理后得到

18、故右相机相对左相机的外参表示为:

19、

20、其次,立体校正,立体校正的原理是将拍摄于同一场景的左、右两个视图进行数学上的投影变换,达到共面行对准;

21、再次,立体匹配,为左图中的每一个像素点在右图中找到其对应点,计算出视差:

22、d=(xi-xj)·a,其中xi,xj分别表示两个对应点在图像中的列坐标,a为相机像元尺寸;随后,利用下式计算出点云的深度信息z:

23、z=f*b/d

24、其中f为焦距长度,b为基线长度;

25、另外,点云的x,y坐标分别由下式计算得到;

26、

27、其中(x0,y0)为左相机的图像光心坐标。

28、而且,步骤s3中,所述转换关系表达为转换矩阵机器人基坐标系下坐标pbase表示为:

29、

30、pboard为用于标定的标定板坐标系下坐标;表示标定板坐标系与相机坐标系的转换关系;表示机器人末端坐标系与相机坐标系间的转换关系;为机器人末端坐标系与机器人基坐标间的转换关系;

31、机器人基座与标定板之间的关系是固定的,通过移动机器人末端携带相机从不同角度拍摄位置固定不变的标定板,经标定板图像处理后得出并通过机器人读出后,经计算求得

32、而且,

33、步骤s4中,双目相机依次采集每一环中的六个待拼接为圆环的管片数据并存储,分别对每个管片的左、右端面,以及前、后侧面与内圆弧面的检测点坐标采集,采集管片的外表面检测点的数据,生成管片的三维点云。

34、而且,

35、步骤s5中,获取内弧面所在圆柱体的描述方程:

36、

37、其中,(x0,y0,z0)为圆柱轴线上一已知点,r为圆柱半径,(l,m,n)为圆柱轴线方向向量;

38、侧模或端模的平面描述采用ax+by+cz+d=0的形式表达,其中(a,b,c)为该平面的法向量;

39、接下来,利用下式计算管片模型左侧模平面与前端模平面间的交线与内弧面所在圆柱体的交点;

40、

41、随后,在计算得出的两个交点中取与管片内弧面中心点距离近的交点作为左端模、前侧模、内弧面的交点;

42、上述处理分别对侧模、端模以及内、外弧面进行后,获得描述管片外形的八个顶点的关键点三维坐标,随后基于这八个关键点分别构建端模的四边形以及侧模的同心圆圆弧;

43、其中,外弧面所在圆柱与内弧面圆柱共用轴线的基础上,将半径设为理论值后,进行上述处理。

44、而且,

45、步骤s6中,将a1号管片的后侧模平面与xoy平面重合且内圆弧面圆柱体的轴线与z轴重合,同时将右端模平面与xoz平面重合;

46、随后,将a1号管片三维模型以α角逆时针旋转后得到管片的三维点,坐标x’,y’,z’后,计算a1号管片左端模点云所在平面与yoz平面间是否存在交线,若存在且该交线位于左侧模矩形内部,则停止旋转;否则,继续以α角逆时针旋转管片三维模型,直至交线满足上述条件;

47、

48、对a2号管片的后侧模平面与xoy平面重合且弧面圆柱体的轴线与z轴重合,同时将左端模平面与xoz平面重合;

49、随后,利用上式将a2号管片三维模型以α角逆时针旋转后得到旋转后的a2号管片的三维点后,计算旋转后的a2号管片左端模所在平面与a1号管片右端模所在平面间是否存在交线,若存在且该交线位于端模矩形内部,则停止旋转;否则,继续以α角逆时针旋转a2号管片三维模型,直至交线满足上述条件;

50、上述处理分别对a3、a4、a5、a6号管片实施,完成上述管片的拼装后,除a6号管片的右端模和a1管片的左端模外,其余管片的两个端模均与相邻的管片端模相接触,从而完成了a2至a5号管片的模拟拼装工作;

51、最后,计算a6号管片的右端模和a1号管片的左端模所在平面的交线,如果该交线不在两端模矩形内部,则认为a6号管片顺利完成拼接;否则,认为a6号管片无法顺利完成拼接;

52、a6号管片顺利完成拼接后,记录a1-a6号管片内外弧面、各侧模以及各端模的精确位置。至此,第一环管片的拼接工作全部完成。

53、而且,

54、步骤s7中,在完成了第一环的拼装后,进行第二环管片的拼接;

55、首先,按照上述步骤进行第二环a1-a6号管片的拼接工作;

56、随后,当a6号管片顺利拼接成环后,令第二环所有管片的三维点的z′=z+h+l,其中,h为管片厚度,l为调整量,将第二环管片置于第一环管片上方;

57、然后,令第二环管片的a1-a6号管片以l’步长向下移动,直至上述管片的下方侧模与第一环中管片的上方侧模相接触,从而完成第二环的纵向拼接;

58、最后,在第二层管片上方放置第三环管片,在完成第三环管片拼接后,将第三层管片一侧侧模平面与z′=z+2h+l平面重合后,重复上述处理,从而完成三环拼接。

59、而且,

60、步骤s8中,纵缝间隙为相邻两管片的接触面间的距离,在此,分别计算两接触面与内弧面和外弧面的交线,随后,计算两交线间距离的最大值和最小值,并将该值作为管片纵缝间隙的分布范围,以此评估拼接效果;

61、横缝间隙为环与环之间侧模接触面间的距离,相邻两环各相互接触的管片的侧模间的距离;在此,分别计算相互接触的各侧模间距离的最大值和最小值,作为管片横缝间隙的分布范围,并据此评估拼接效果。

62、本发明的优点和积极效果是:

63、1、本技术的技术方案通过双目视觉系统与机器人坐标系统的配合,完成管片的高精度测量,提供一种快速、准确的管片三环水平拼接技术实现应检全检,为高效、自动化、智能化的管片生产提供强有力的技术支持。

64、2、本技术提出的一种管片三维模型采集及模拟三环水平拼装方法,利用模拟拼装的三环管片模型,计算成环后内径、成环后外径、环向缝间隙、纵向缝间隙等指标,实现精准、高速、实时在线、全覆盖、可追溯的管片模拟三环拼接,为管片自动化生产保驾护航。

- 还没有人留言评论。精彩留言会获得点赞!