一种高端制造用的钢板切割质量检测方法与流程

本发明涉及图像处理,具体涉及一种高端制造用的钢板切割质量检测方法。

背景技术:

1、激光切割技术可以在钢板上进行精确、高速、高质量的切割,在整个切割领域中是重中之重。激光切割技术在工业环境下,无法一直保持合适的切割速度和功率,不可避免的会存在切割质量不佳的情况,切面表面会存在一些深浅不一的裂隙,这些裂隙对高端制造用的钢板质量评价影响十分大,因此需要对切割后的高端制造用的钢板进行切割质量检测,以便于及时对钢板切割方法进行调整。

2、现有的对于钢板表面的切割质量检测一般采用k-means聚类算法,但是此算法依赖k的选择,对噪声过于敏感,且初始聚类中心设置的不同可能会导致最终获得的聚类结果不同,只能粗略的体现缺陷数量,无法对缺陷程度进行量化,进而导致无法准确地对钢板切割质量进行评价。

技术实现思路

1、为了解决现有方法在对钢板切割质量进行检测时存在的检测结果的准确度较低的问题,本发明的目的在于提供一种高端制造用的钢板切割质量检测方法,所采用的技术方案具体如下:

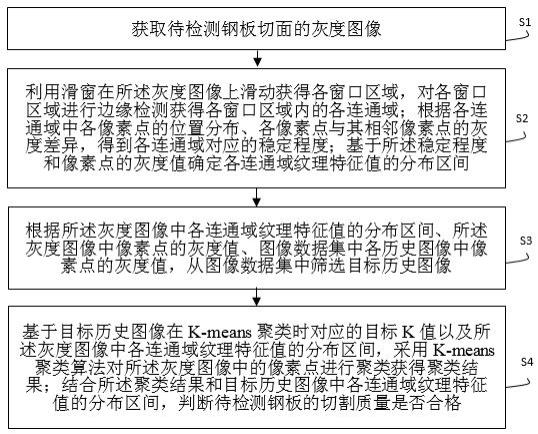

2、本发明提供了一种高端制造用的钢板切割质量检测方法,该方法包括以下步骤:

3、获取待检测钢板切面的灰度图像;

4、利用滑窗在所述灰度图像上滑动获得各窗口区域,对各窗口区域进行边缘检测获得各窗口区域内的各连通域;根据各连通域中各像素点的位置分布、各像素点与其相邻像素点的灰度差异,得到各连通域对应的稳定程度;基于所述稳定程度和像素点的灰度值确定各连通域纹理特征值的分布区间;

5、根据所述灰度图像中各连通域纹理特征值的分布区间、所述灰度图像中像素点的灰度值、图像数据集中各历史图像中像素点的灰度值,从图像数据集中筛选目标历史图像;

6、基于目标历史图像在k-means聚类时对应的目标k值以及所述灰度图像中各连通域纹理特征值的分布区间,采用k-means聚类算法对所述灰度图像中的像素点进行聚类获得聚类结果;结合所述聚类结果和目标历史图像中各连通域纹理特征值的分布区间,判断待检测钢板的切割质量是否合格。

7、优选的,滑窗的尺寸的获取,包括:

8、对所述灰度图像进行阈值分割获得各目标子区域,分别获取各目标子区域的最小外接矩形;计算所有最小外接矩形的平均宽度;

9、将滑窗的长和宽均设置为所述平均宽度的预设倍数。

10、优选的,所述根据各连通域中各像素点的位置分布、各像素点与其相邻像素点的灰度差异,得到各连通域对应的稳定程度,包括:

11、对于任一连通域:

12、对于该连通域中的任一行:将该行各像素点的两个相邻像素点的灰度差异,确定为对应像素点的横向差分值;分别计算该行各横向差分值的平方值,将该行所有横向差分值的平方值的和值记为该行对应的第一指标;将所述第一指标与所述所有最小外接矩形的平均宽度的比值,确定为该行的行灰度变化参数;

13、对于该连通域中的任一列:将该列各像素点的两个相邻像素点的灰度差异,确定为对应像素点的纵向差分值;分别计算该行各纵向差分值的平方值,将该行所有纵向差分值的平方值的和值记为该列对应的第二指标;将所述第二指标与所述所有最小外接矩形的平均宽度的比值,确定为该列的列灰度变化参数;

14、对该连通域进行直线检测获得该连通域中的各直线段;

15、根据该连通域中的各直线段的方向、各行的行灰度变化参数和各列的列灰度变化参数,得到该连通域对应的稳定程度。

16、优选的,根据该连通域中的各直线段的方向、各行的行灰度变化参数和各列的列灰度变化参数,得到该连通域对应的稳定程度,包括:

17、根据该连通域中各行的行灰度变化参数,计算所有行的行灰度变化参数的方差;将所述行灰度变化参数的方差确定为该连通域的横向稳定度;

18、根据该连通域中各列的列灰度变化参数,计算所有列的列灰度变化参数的方差;将所述列灰度变化参数的方差确定为该连通域的纵向稳定度;

19、分别统计该连通域中横向方向上的直线段的数量和纵向方向上的直线的数量,将两个方向上直线段的数量最多的方向确定为目标方向;

20、基于所述横向稳定度、所述纵向稳定度、所述目标方向和预设权重,得到该连通域对应的稳定程度。

21、优选的,基于所述稳定程度和像素点的灰度值确定各连通域纹理特征值的分布区间,包括:

22、对于任一连通域:

23、根据该连通域中每个目标方向上每个像素点的灰度值,分别获取该连通域中每个目标方向上所有像素点的平均灰度值、最大灰度值和最小灰度值;

24、根据所述平均灰度值、所述最大灰度值、所述最小灰度值和该连通域对应的稳定程度,得到该连通域纹理特征值的分布区间的下限值和上限值;基于所述下限值和上限值获得该连通域纹理特征值的分布区间。

25、优选的,采用如下公式计算该连通域纹理特征值的分布区间的下限值和上限值:

26、,

27、

28、其中,为该连通域纹理特征值的分布区间的下限值,为该连通域纹理特征值的分布区间的上限值,k为该连通域中目标方向的数量,为该连通域中第k个目标方向上所有像素点的平均灰度值,为该连通域中第k个目标方向上所有像素点的最小灰度值,为该连通域中第k个目标方向上所有像素点的最大灰度值,c为该连通域对应的稳定程度。

29、优选的,根据所述灰度图像中各连通域纹理特征值的分布区间、所述灰度图像中像素点的灰度值、图像数据集中各历史图像中像素点的灰度值,从图像数据集中筛选目标历史图像,包括:

30、对于所述灰度图像中的任一窗口区域:将该窗口区域中所有连通域纹理特征值的分布区间的下限值中的最小值,确定为该窗口区域的纹理特征最小值;将该窗口区域中所有连通域纹理特征值的分布区间的上限值中的最大值,确定为该窗口区域的纹理特征最大值;基于所述纹理特征最小值和所述纹理特征最大值获得该窗口区域的纹理特征区间;

31、将所述灰度图像中所有窗口区域的纹理特征区间的下限值的众数记为所述灰度图像对应的第一众数;将所述灰度图像中所有窗口区域的纹理特征区间的上限值的众数记为所述灰度图像对应的第二众数;将图像数据集中各历史图像中所有窗口区域的纹理特征区间的下限值的众数记为对应历史图像对应的第三众数;将图像数据集中各历史图像中所有窗口区域的纹理特征区间的上限值的众数记为对应历史图像对应的第四众数;

32、将所述灰度图像中各窗口区域的纹理特征区间的中值记为所述灰度图像中对应窗口区域的第一中值,分别计算所述灰度图像中所有窗口区域的第一中值的标准差和熵值;将图像数据集中各历史图像中各窗口区域的纹理特征区间的中值记为对应历史图像中对应窗口区域的第二中值,分别计算图像数据集中各历史图像中所有窗口区域的第二中值的标准差和熵值;

33、根据所述第一众数、所述第二众数、所述第三众数、所述第四众数、所述第一中值的标准差和熵值、所述第二中值的标准差和熵值,从图像数据集中筛选目标历史图像。

34、优选的,根据所述第一众数、所述第二众数、所述第三众数、所述第四众数、所述第一中值的标准差和熵值、所述第二中值的标准差和熵值,从图像数据集中筛选目标历史图像,包括:

35、分别将所述第一众数与各历史图像对应的第三众数之间的差异,确定为所述灰度图像与各历史图像的第一差异;将所述第二众数与各历史图像对应的第四众数之间的差异,确定为所述灰度图像与各历史图像的第二差异;

36、根据所述第一差异、所述第二差异、灰度图像中所有窗口区域的第一中值的标准差与所述各历史图像中所有窗口区域的第二中值的标准差之间的差异、灰度图像中所有窗口区域的第一中值的熵值与各历史图像中所有窗口区域的第二中值的熵值之间的差异,得到所述灰度图像与各历史图像的匹配参数;

37、将最小的匹配参数对应的历史图像作为目标历史图像。

38、优选的,基于目标历史图像在k-means聚类时对应的目标k值以及所述灰度图像中各连通域纹理特征值的分布区间,采用k-means聚类算法对所述灰度图像中的像素点进行聚类获得聚类结果,包括:

39、将目标历史图像在k-means聚类时对应的目标k值作为所述灰度图像在进行k-means聚类时的k值;

40、将所述灰度图像中各连通域纹理特征值的分布区间的中值作为各连通域的特征值,基于所述各连通域的特征值获得各连通域对应的类别,分别在每个类别中面积最大的连通域中任选一个像素点作为初始聚类中心;

41、基于所述灰度图像在进行k-means聚类时的k值和所述初始聚类中心,对所述灰度图像在进行k-means聚类获得聚类结果。

42、优选的,所述结合所述聚类结果和目标历史图像中各连通域纹理特征值的分布区间,判断待检测钢板的切割质量是否合格,包括:

43、基于目标历史图像中各连通域纹理特征值的分布区间,确定目标历史图像中每个聚类簇对应的纹理特征区间;基于灰度图像中各连通域纹理特征值的分布区间,确定灰度图像中每个聚类簇对应的纹理特征区间;

44、将目标历史图像中缺陷区域所在的聚类簇记为目标历史图像中的缺陷聚类簇;

45、对于所述灰度图像中的任一聚类簇:分别判断该聚类簇对应的纹理特征区间是否大于目标历史图像中任一缺陷聚类簇对应的纹理特征区间的预设占比阈值,若大于,则将该聚类簇确定为所述灰度图像中的缺陷聚类簇;

46、判断所述灰度图像中的所有缺陷聚类簇的总面积是否大于面积阈值,若大于,则判定待检测钢板的切割质量不合格;若小于或等于,则判定待检测钢板的切割质量合格。

47、本发明至少具有如下有益效果:

48、本发明首先结合待检测钢板切面的灰度图像中每个连通域中像素点的位置分布、像素点与其相邻像素点的灰度值,确定了每个连通域纹理特征值的分布区间,本发明对每个连通域内纹理特征进行了分析,获取的纹理特征值的分布区间的准确度更高;然后根据待检测钢板切面的灰度图像中每个连通域纹理特征值的分布区间、待检测钢板切面的灰度图像中像素点的灰度值、图像数据集中各历史图像中像素点的灰度值,从图像数据集中筛选出了目标历史图像,目标历史图像与待检测钢板切面的灰度图像的相似程度最高,因此目标历史图像在k-means聚类时对应的目标k值更适合作为待检测钢板切面的灰度图像在k-means聚类时的k值,本发明基于目标历史图像在k-means聚类时对应的目标k值以及检测钢板切面的灰度图像中每个连通域纹理特征值的分布区间,采用k-means聚类算法对待检测钢板切面的灰度图像中的像素点进行聚类,获得了聚类结果,本发明自适应地确定待检测钢板切面的灰度图像对应的k值,提高了聚类效果的准确度,又基于聚类结果对待检测钢板的切割质量进行判断,提高了待检测钢板的切割质量检测结果的准确度。

- 还没有人留言评论。精彩留言会获得点赞!