选区激光熔化技术下成形件表面质量及残余应力预测方法

本发明涉及金属增材制造领域,尤其是选区激光熔化技术下成形件表面质量及残余应力预测方法。

背景技术:

1、近年来,增材制造技术引发了国内外工业界的广泛关注。增材制造技术是一种采用高能热束对材料逐道熔化、逐层堆积,可实现任意复杂形状“近净”成型的变革性制造技术。与传统的车削加工等减材和等材制造技术不同,增材制造通过逐层熔化堆积的方式得到复杂的零件构型,具有短周期、低成本、省材料等独特优势。其中,选区激光熔化技术是常见的金属增材制造技术之一。然而,目前采用选区激光熔化技术(slm)制备的零件具有热应力与尺寸偏差控制困难的问题,具体表现为零件表面粗糙不平整和热应力引起的翘曲变形问题。现有的选区激光熔化技术工艺成型件表面质量与残余应力预测方法通常只能够单一地预测表面质量或残余应力,无法同时对二者进行预测,缺乏考虑两者之间的相互影响。

技术实现思路

1、针对现有技术中的缺陷,本发明提供选区激光熔化技术下成形件表面质量及残余应力预测方法。

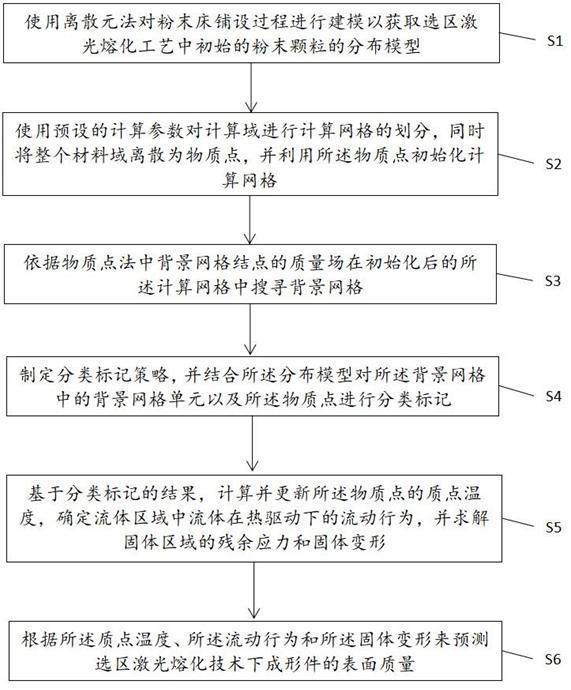

2、为了实现上述目的,本发明提供的选区激光熔化技术下成形件表面质量及残余应力预测方法,所述该方法包括如下步骤:使用离散元法对粉末床铺设过程进行建模以获取选区激光熔化工艺中初始的粉末颗粒的分布模型;使用预设的计算参数对计算域进行计算网格的划分,同时将整个材料域离散为物质点,并利用所述物质点初始化计算网格;依据物质点法中背景网格结点的质量场在初始化后的所述计算网格中搜寻背景网格;制定分类标记策略,并结合所述分布模型对所述背景网格中的背景网格单元以及所述物质点进行分类标记;基于分类标记的结果,计算并更新所述物质点的质点温度,确定流体区域中流体在热驱动下的流动行为,并求解固体区域的残余应力和固体变形;根据所述质点温度、所述流动行为和所述固体变形来预测选区激光熔化技术下成形件的表面质量。本发明能够同时对选区激光熔化技术下成形件的表面质量和残余应力进行预测。

3、可选地,所述分类标记策略包括如下步骤:

4、利用所述背景网格单元以及所述背景网格单元的邻居网格单元携带的物理信息对所述背景网格单元进行分类标记;

5、根据所述物质点携带的物理信息和所述分布模型对所述物质点进行分类标记。

6、进一步的,对背景网格单元和物质点进行分类标记便于分别获取金属材料的温度变化、流体区域的流动行为、固体区域的固体变形和残余应力,进而实现对成形件表面质量和残余应力的预测。

7、可选地,所述利用所述背景网格单元以及所述背景网格单元的邻居网格单元携带的物理信息对所述背景网格单元进行分类标记包括如下步骤:

8、将不包含物质点的背景网格单元标记为空单元,否则标记为金属材料单元;

9、把所述邻居网格单元为所述空单元的金属材料单元标记为表面网格单元;

10、将温度小于固相线温度的金属材料单元标记为固体单元;

11、把温度在固相线温度与液相线温度之间的金属材料单元标记为糊状区单元。

12、进一步的,金属材料单元参与质点温度的计算以获取金属材料的温度变化;表面网格单元和糊状区单元参与质点速度和质点位置的计算进而得到流体在热驱动下的流动行为;固体单元参与残余应力和固体形变的计算。

13、可选地,所述根据所述物质点携带的物理信息和所述分布模型对所述物质点进行分类标记包括如下步骤:

14、根据所述分布模型,将所述粉末颗粒中的物质点标记为未熔化物质点,其余物质点均标记为固体质点;

15、将温度大于液相线温度的所述未熔化物质点标记为流体质点,将温度处于固相线温度与液相线温度之间的所述未熔化物质点标记为糊状区质点;

16、将温度曾经超过固相线温度的物质点命名为中间物质点,将温度不小于液相线温度的中间物质点携带的固体应力置零并标记为流体质点,将温度处于固相线温度与液相线温度之间的中间物质点携带的固体应力置零并标记为糊状区质点,将温度小于固相线温度的中间物质点标记为固体质点。

17、可选地,除所述固体单元之外的其他所述金属材料单元为非固体单元,所述非固体单元包括所述糊状区单元,所述非固体单元形成的区域为所述流体区域,所述固体单元形成的区域为所述固体区域;

18、所述基于分类标记的结果,计算并更新所述物质点的质点温度,确定流体区域中流体在热驱动下的流动行为,并求解固体区域的残余应力和固体变形包括如下步骤:

19、在所述背景网格内基于所述物质点的位置确定传热求解域,并在所述传热求解域内计算和更新所述背景网格单元中每一个物质点的质点温度;

20、求解所述流体质点和所述糊状区质点的质点速度和质点位置,并根据所述质点速度和所述质点位置确定所述流体区域中流体在热驱动下的流动行为;

21、采用标准物质点法求解所述固体质点处的残余应力和所述固体区域中背景网格节点的总结点力,进而求解所述固体区域的固体变形。

22、可选地,所述在所述背景网格内基于所述物质点的位置确定传热求解域,并在所述传热求解域内计算和更新所述背景网格单元中每一个物质点的质点温度包括如下步骤:

23、确定计算域内是否出现新的所述金属材料单元,并对新的所述金属材料单元进行温度初始化;

24、使用所有所述金属材料单元中物质点的位置确定所述传热求解域,循环所述传热求解域内所有所述金属材料单元,采用有限差分法求解所述金属材料单元的瞬态热传导方程,得到瞬态热传导方程的离散格式方程,并利用所述离散格式方程得到所述金属材料单元的预测温度增量,所述瞬态热传导方程和所述离散格式方程分别满足如下关系:

25、,

26、,

27、其中,为材料密度,为材料比热容,d表示进行微分,t为温度,t为时间变量,为金属材料体积分数,为金属材料密度,为相变潜热,为流体体积分数,为梯度算子,为热传导系数,为金属材料汽化引起的蒸发热损失,为对流换热引起的热损失,为辐射热损失,为体积热源,为所述金属材料单元下一刻温度的温度试探解,为所述金属材料单元下一刻温度的预测值,为所述金属材料单元的当前温度,为所述预测温度增量,为所述金属材料单元下一刻的预测流体体积分数,为所述金属材料单元的当前流体体积分数;

28、将所述预测温度增量和所述金属材料单元的当前温度相加得到所述预测值;

29、若所述预测值未跨越固相线温度和液相线温度之间的温度区间,则直接利用所述预测值更新所述金属材料单元的格心温度;

30、若所述预测值跨越了所述温度区间,则利用半隐式迭代法迭代更新所述格心温度;

31、将所述单元格心温度直接赋予所述金属材料单元中的物质点,进而更新所述背景网格单元中每一个物质点的质点温度。

32、进一步的,质点温度能够实时反映加工区域内金属材料的温度,因而实时计算质点温度就能够实时获取加工区域内金属材料的温度变化工程,有利于预测成形件的表面质量。

33、可选地,所述求解所述流体质点和所述糊状区质点的质点速度和质点位置,并根据所述质点速度和所述质点位置确定所述流体区域中流体在热驱动下的流动行为包括如下步骤:

34、将每个所述表面网格单元分成若干个子单元,并创建所述表面网格单元中物质点的虚拟影响域,通过所述虚拟影响域确定所述表面网格单元中物质点对所述子单元的占据率,并将所述占据率作为所述表面网格单元的格心体积分数;

35、利用所述格心体积分数,采用交错求导法求解所述表面网格单元上的表面力,同时计算发生汽化蒸发的所述表面网格单元上存在的反冲压力;

36、基于所述表面力和所述反冲压力计算和更新所述流体质点和所述糊状区质点的质点速度,进而利用所述质点速度计算和更新所述流体质点和所述糊状区质点的质点位置;

37、根据所述质点速度和所述质点位置确定所述流体区域中流体在热驱动下的流动行为。

38、可选地,所述利用所述格心体积分数,采用交错求导法求解所述表面网格单元上的表面力,同时计算发生汽化蒸发的所述表面网格单元上存在的反冲压力包括如下步骤:

39、根据所述格心体积分数计算所述表面网格单元在格心处的格心法向量;

40、将所述格心体积分数通过形函数n插值到各个结点得到结点体积分数;

41、计算所述结点体积分数的梯度,进而得到结点法向量;

42、利用所述结点法向量和形函数n的梯度计算所述表面网格单元在格心处的格心曲率;

43、根据所述格心法向量和所述格心曲率计算所述表面力,同时利用所述格心法向量计算所述反冲压力,所述表面力和所述反冲压力分别满足如下关系:

44、,

45、,

46、其中,为表面网格单元j的所述表面力,为张力系数,为表面网格单元j的所述格心曲率,为表面网格单元j的所述格心法向量,d表示进行微分操作,t为温度,为梯度算子,为流体密度,为金属材料密度,为环境气体的密度,为金属材料体积分数,为表面网格单元j的所述反冲压力,为反冲压力系数,为参考压力,为蒸发潜热,为金属材料的摩尔质量,为蒸发温度,为理想气体常数。

47、可选地,所述基于所述表面力和所述反冲压力计算和更新所述流体质点和所述糊状区质点的质点速度,进而利用所述质点速度计算和更新所述流体质点和所述糊状区质点的质点位置包括如下步骤:

48、通过引入中间速度场对含darcy阻尼项的n-s方程进行拆分以获取所述非固体单元中结点的中间速度场;

49、利用所述中间速度场求解所述非固体单元在格心处的格心压力,并将所述格心压力通过线性形函数插值得到所述非固体单元中各结点处的压力梯度;

50、使用所述中间速度场和所述压力梯度更新所述非固体单元中各结点的结点速度;

51、利用所述表面力、所述反冲压力和所述结点速度计算所述非固体单元中各结点的加速度,并根据所述加速度计算和更新所述流体质点和所述糊状区质点的质点速度,进而利用所述质点速度更新所述流体质点和所述糊状区质点的质点位置。

52、可选地,使用标准物质点法,借助所述固体质点的速度梯度计算所述固体指质点处的应变变化率,进而借助弹塑性本构方程计算出所述固体质点处的残余应力;

53、采用标准物质点法中动量方程的离散求解方式求解所述固体区域中背景网格节点的总结点力;

54、根据所述总结点力,采用标准物质点法更新所述固体质点的速度和位置,进而获得所述固体区域的固体变形。

55、进一步的,固体质点处的残余应力即预测的成形件的残余应力。

56、综上所述,本发明通过计算背景网格单元中每一个物质点的质点温度来获取金属材料单元的温度变化,通过计算流体质点和糊状区质点的质点速度和质点位置来确定流体区域中流体在热驱动下的流动行为,通过计算固体区域中背景网格节点的总结点力来获取固体形变,同时直接计算出成形件的残余应力,并利用金属材料单元的温度变化、流体区域中流体在热驱动下的流动行为以及固体区域的固体变形来预测成型件的表面质量,进而实现了同时对选区激光熔化技术下成形件表面质量及残余应力的预测。

- 还没有人留言评论。精彩留言会获得点赞!