一种电源适配器生产质量智能检测方法与流程

本发明涉及图像处理,特别涉及一种电源适配器生产质量智能检测方法。

背景技术:

1、随着科学技术的日益发展,大量的电子产品涌入市场,随之而来的,市场上各种电子产品的电源适配器也呈现多样化现象。而电源适配器生产质量往往会受到多种因素的影响,使用有质量缺陷的电源适配器,存在许多的隐患,不合格的电源适配器有可能会损坏电子产品,甚至会产生极大的安全隐患。作为电源适配器核心零件之一的pcb(printedcircuit board,印制电路板),其在焊锡的过程中,容易发生连锡、锡尖、空焊以及虚焊的缺陷,这些缺陷会对电源适配器生产质量产生极大的负面影响。因此,在电源适配器的生产过程中,对电源适配器的pcb板的质量进行有效检测至关重要。

2、目前,对电源适配器的pcb板的质量检测方式有很多,而随着图像处理技术的发展,目前主要采用图像匹配的方式识别待测电源适配器pcb板是否存在缺陷。比如,常见的sift(scale-invariant feature transform,尺度不变特征转换)图像匹配算法,其利用全局图像唯一性的特征点来进行匹配。但是,传统的sift图像匹配算法得到的候选特征点较多,且大多不属于所需要的特征点,往往需要筛选候选特征点。同时,传统的sift图像匹配算法筛选特征点主要是基于像素点梯度来衡量对照度的大小,一般将低对照度的特征点剔除,而这种方法无法准确得到电源适配器的pcb板的焊锡区域的特征点。而且,由于传统的sift图像匹配算法得到的候选特征点较多,也会对算法效率造成影响。

3、综上,现有的电源适配器生产质量检测方法,由于采用传统的sift图像匹配算法进行图像匹配,因此会造成算法效率较低,且检测准确度不高的问题。

技术实现思路

1、本发明提供了一种电源适配器生产质量智能检测方法,以解决现有的电源适配器生产质量检测方法,由于采用传统的sift图像匹配算法进行图像匹配,因此会造成算法效率较低,且检测准确度不高的技术问题。

2、为解决上述技术问题,本发明提供了如下技术方案:

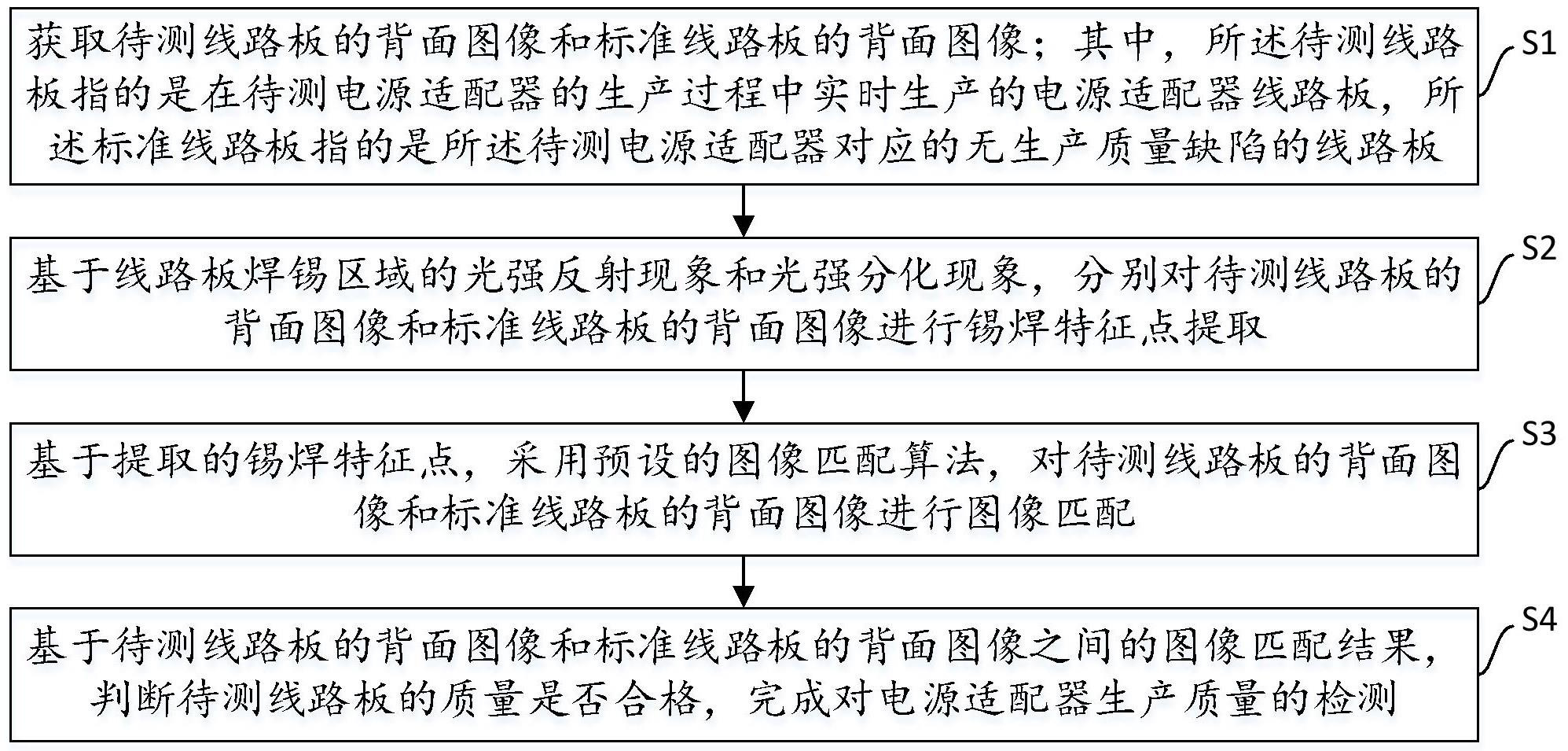

3、一种电源适配器生产质量智能检测方法,包括:

4、获取待测线路板的背面图像和标准线路板的背面图像;其中,所述待测线路板指的是在待测电源适配器的生产过程中实时生产的电源适配器线路板,所述标准线路板指的是所述待测电源适配器对应的无生产质量缺陷的线路板;

5、基于线路板焊锡区域的光强反射现象和光强分化现象,分别对待测线路板的背面图像和标准线路板的背面图像进行锡焊特征点提取;

6、基于提取的锡焊特征点,采用预设的图像匹配算法,对待测线路板的背面图像和标准线路板的背面图像进行图像匹配;

7、基于待测线路板的背面图像和标准线路板的背面图像之间的图像匹配结果,判断待测线路板的质量是否合格,完成对电源适配器生产质量的检测。

8、进一步地,获取待测线路板的背面图像和标准线路板的背面图像,包括:

9、使用相机在同一拍摄角度和位姿下,分别对待测线路板的背面和标准线路板的背面进行拍摄,得到待测线路板和标准线路板对应的rgb色彩模式的图像;

10、对相机拍摄到的rgb色彩模式的图像进行去噪处理,并对去噪后的图像进行灰度化处理,得到待测线路板的背面图像和标准线路板的背面图像。

11、进一步地,基于线路板焊锡区域的光强反射现象和光强分化现象,分别对待测线路板的背面图像和标准线路板的背面图像进行锡焊特征点提取,包括:

12、针对待提取锡焊特征点的图像,基于线路板焊锡区域的光强反射现象和光强分化现象,计算其中每一像素点的焊锡特征指数;其中,所述待提取锡焊特征点的图像为待测线路板的背面图像或标准线路板的背面图像;

13、基于图像中各像素点的焊锡特征指数,对所述待提取锡焊特征点的图像中的像素点进行筛选,得到所述待提取锡焊特征点的图像中的焊锡特征点。

14、进一步地,所述针对待提取锡焊特征点的图像,基于线路板焊锡区域的光强反射现象和光强分化现象,计算其中每一像素点的焊锡特征指数,包括:

15、针对待提取锡焊特征点的图像,计算出其中每一像素点的光强反射率;

16、基于图像中各像素点的光强反射率,计算出待提取锡焊特征点的图像中每一像素点的光强分化程度;

17、基于图像中各像素点的光强反射率和光强分化程度,计算出待提取锡焊特征点的图像中每一像素点的焊锡特征指数。

18、进一步地,所述针对待提取锡焊特征点的图像,计算出其中每一像素点的光强反射率,包括:

19、将待提取锡焊特征点的图像转化为lab色彩模式的图像,并提取出所转化出的lab色彩模式的图像中的每个像素点的亮度;

20、以当前待处理的像素点为中心,设置预设大小的滑动窗口;

21、将像素点所对应的滑动窗口内的各像素点的亮度按照预设排序方式进行排序,生成像素点所对应的亮度渐变序列:

22、;

23、式中,表示中的第个亮度值,,表示像素点所对应的滑动窗口内的像素点的总数;

24、利用预设突变检测算法对进行突变检测,得到中的突变点,将中相邻两个突变点之间的数据点作为一个亮度类,从而将分割成不同大小的亮度类,根据每个亮度类中亮度的特点,计算每个亮度类的反光程度,公式为:

25、;

26、式中,表示第个亮度类的反光程度,表示极差归一化函数,表示第个亮度类中数据的数目,表示第个亮度类中第个数据点的亮度;

27、将反光程度高于预设判定阈值的亮度类中的数据所对应的像素点标记为强反光像素点;将反光程度不高于预设判定阈值的亮度类中的数据所对应的像素点标记为弱反光像素点,并统计强反光像素点数目和弱反光像素点数目;

28、根据像素点所对应的滑动窗口内每个亮度类的反光程度,以及强反光像素点数目和弱反光像素点数目,计算出像素点的光强反射率,公式为:

29、;

30、式中,表示归一化函数,表示像素点所对应的滑动窗口内的强反光像素点数目,表示像素点所对应的滑动窗口内的弱反光像素点数目,表示像素点所对应的滑动窗口内亮度类的个数。

31、进一步地,所述基于图像中各像素点的光强反射率,计算出待提取锡焊特征点的图像中每一像素点的光强分化程度,包括:

32、利用预设聚类算法,将像素点所对应的滑动窗口内的所有像素点的光强反射率分成不同的类集,基于类集间的差异,构建光强分化程度,公式为:

33、;

34、;

35、式中,表示像素点的光强分化程度,表示像素点所对应的滑动窗口内第个类集的类间光强差异,表示像素点所对应的滑动窗口内类集的数目,和分别表示像素点所对应的滑动窗口内第个类集和第个类集内的光强反射率均值,和分别表示像素点所对应的滑动窗口内像素点所对应的最大光强反射率和最小光强反射率。

36、进一步地,所述焊锡特征指数的计算公式为:

37、;

38、式中,表示像素点的焊锡特征指数,表示像素点的光强反射率,表示极差归一化函数,表示像素点的光强分化程度。

39、进一步地,所述基于图像中各像素点的焊锡特征指数,对所述待提取锡焊特征点的图像中的像素点进行筛选,得到所述待提取锡焊特征点的图像中的焊锡特征点,包括:

40、基于待提取锡焊特征点的图像中的各像素点的焊锡特征指数,利用大津阈值分割法对待提取锡焊特征点的图像进行分割,将高于分割阈值的部分作为焊锡区域,得到焊锡区域图像,提取出焊锡区域图像中的特征点,作为焊锡特征点。

41、进一步地,所述基于提取的锡焊特征点,采用预设的图像匹配算法,对待测线路板的背面图像和标准线路板的背面图像进行图像匹配,包括:

42、对提取的焊锡特征点求取主方向,生成每个焊锡特征点的特征点描述子;

43、基于焊锡特征点的特征点描述子,对待测线路板的背面图像和标准线路板的背面图像进行图像匹配。

44、进一步地,所述基于待测线路板的背面图像和标准线路板的背面图像之间的图像匹配结果,判断待测线路板的质量是否合格,完成对电源适配器生产质量的检测,包括:

45、基于待测线路板的背面图像和标准线路板的背面图像之间的图像匹配结果,根据两幅图像中焊锡特征点的总数目和有效匹配对数,得到有效匹配率:

46、;

47、式中,表示待测线路板的背面图像和标准线路板的背面图像中的焊锡特征点的总数目,表示两幅图像中焊锡特征点的有效匹配对数;

48、若高于预设有效匹配率阈值,则认为待测线路板的质量合格,否则,认为待测线路板的质量不合格,从而完成对电源适配器生产质量的检测。

49、本发明提供的技术方案带来的有益效果至少包括:

50、本发明基于焊锡区域的光强反射现象以及光强分化现象,构建焊锡特征指数,用于识别焊锡区域的特征点,从而可以更加准确地获取焊锡区域的特征点,并且可以保证只获取焊锡区域的特征点,进而使图像匹配过程只针对焊锡区域进行匹配,可更加准确地识别焊锡区域的缺陷,排除其他非焊锡区域的干扰。同时,只针对焊锡区域进行图像匹配,也在一定程度上提高了算法的计算效率。

- 还没有人留言评论。精彩留言会获得点赞!