一种热处理后精准评估盘状齿轮齿面磨削量的方法

本发明涉及齿轮的加工,尤其是涉及一种经过渗碳淬火等热处理后精准评估盘状齿轮齿面磨削量的方法。

背景技术:

1、齿轮在加工过程中,首先机加工制齿,然后进行热处理(根据材料,常用渗碳淬火等),最后再进行齿形的精加工。机加工后的齿轮经热处理(渗碳淬火)会发生变形,与盘状齿轮(径厚比≥2的齿轮,包括直齿轮、弧齿轮和伞齿轮等)有关的变形形式主要有齿顶圆直径涨缩、齿向变化、齿形变化、轮缘端面周向翘曲等,它们的表征参数主要有齿轮顶圆直径变化量、螺旋角变化量、压力角变化量、锥度、椭圆度、轮缘周向端跳等。对热处理后需要磨齿的盘状齿轮而言,这些变形最终都体现在齿面磨削量上,齿面磨量是有关变形指标的综合反映,是最根本的一项指标,热处理变形控制的好坏最终都将体现到齿面的实际磨量上,也就是说,变形控制的主要目的就是要保证齿面实际磨削量均匀适中。

2、实际生产时,由于盘状齿轮工件经热处理后变形的位置不同,导致每件齿轮的不同轮齿,每个轮齿的不同部位在最后一道工序--磨齿时的磨削量不同,有些位置需要磨的多,有些位置需要磨的少,有些位置甚至已没有磨削量而造成齿轮报废;而磨量多的位置经磨削后剩余的有效硬化层深度及表面硬度也可能会低于图纸要求,造成废次品率较高,也增加了齿轮的加工成本。

3、如果能在热处理后首先准确的对齿轮齿面的磨削量进行评估,对不符合要求的齿轮及时采取补救措施(如进行反变形处理,校直,压床淬火纠正等),对没有磨量的废品齿轮及时挑出不再进行后续处理,则可大大降低齿轮的加工成本,减少废次品率。

技术实现思路

1、本发明的目的在于提供一种能根据热处理后齿轮的变形指标精准评估盘状齿轮齿面磨削量的方法,按照本发明的方法提前预估热后齿轮齿面的最大、最小磨量和磨后齿面实际有效硬化层深度,可以在设计、工艺编制及热后质检时更加合理的确定图纸有效硬化层深度、滚齿时齿面预留磨量和渗碳淬火时的目标有效硬化层深度,为后续生产提供指导。

2、为实现上述目的,本发明可采取下述技术方案:

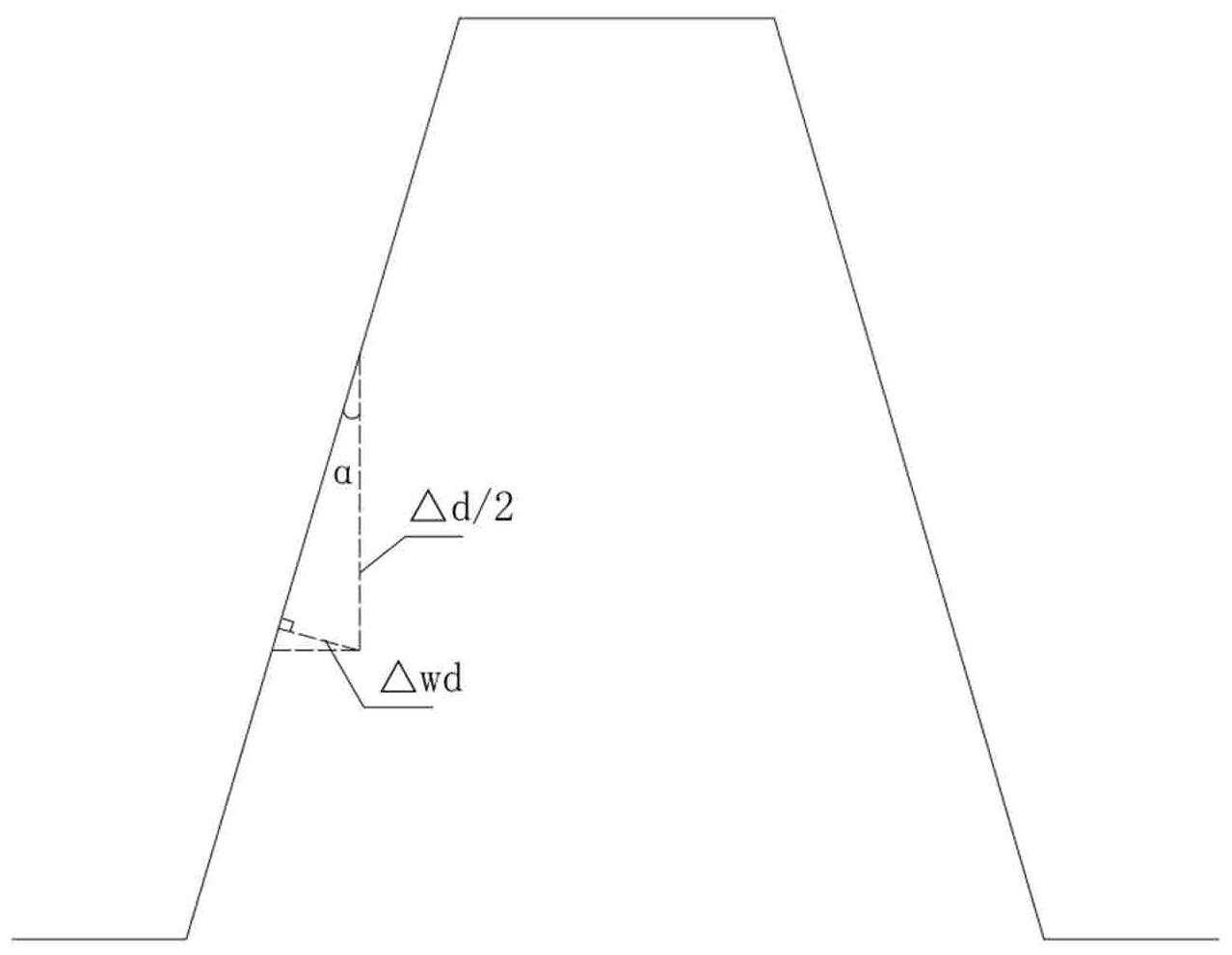

3、本发明所述的热处理后精准评估盘状齿轮齿面磨削量的方法,首先设定齿轮渗碳前齿顶圆直径为d,齿宽为b,法面模数为mn、压力角为α,螺旋角为β;

4、热处理后因齿顶圆涨缩引起齿轮单边磨量变化值按式(1)计算:

5、(1)

6、式中:δd为齿顶圆直径胀大值;

7、齿轮齿面的最大磨削量δwmax和最小磨削量δwmin则可以分别按式(2)、式(3)来计算:

8、(2)

9、(3)

10、式中:

11、w预留为滚齿时公法线单边预留磨量;

12、k为与压力角有关的系数,;一般来说,齿轮常用的压力角有20°和25°,当压力角α=20°时,k取0.17;当压力角α=25°时,k取0.21。

13、δdmax、δdmin为分别为热处理前后直径最大、最小变化量,增大取正值,缩小取负值;

14、cβ为螺旋角变化对磨量影响的修正值;

15、c为其它综合因素对磨量影响的修正值。

16、cβ和c是一个经验值,根据产品情况及生产条件而定。由于螺旋角对磨量的影响沿齿宽方向是不一致的,所以计算最大磨量时要考虑螺旋角变化的影响,加修正值cβ,计算最小磨量时不考虑螺旋角变化的影响。

17、需要说明的是,当轮缘周向端跳≤1.5mm时,采用本发明的评估方法较为准确,当端跳大于1.5mm时,由于计算误差较大,使用本发明评估方法时要慎重。

18、如测得轮缘周向端跳为0.5mm,cβ取0.15,c取0.1较为适当;如果端跳较小时, cβ和c取值可适当减小,反之要适当加大。同样的,不同工件、不同生产条件下,取值也略有不同,需要在实践中积累经验逐步优化。

19、特别需要说明的是,本发明的计算方法除适合盘状齿轮外,也适合外齿圈。对于内齿圈来说,由于直径变小磨量则增加,与外齿圈相反,所以要按照最小直径计算最大磨量,按最大直径计算最小磨量。

20、本发明的优点在于:

21、本申请的发明人通过对热处理后的齿轮主要变形指标尤其是与公法线磨量关联度较高的变形指标进行全面研究,揭示了各种变形指标与齿面磨削量间的内在联系,进而得到热处理后齿轮齿面磨削量的计算公式,为齿轮的设计、制齿和热处理工艺的编制、热后变形质量评估及后续加工方案的制订提供了科学依据。

22、虽然由于热处理变形影响齿轮最终磨量的因素很多,但直径变化和螺旋角变化的影响较大,其他因素的影响较小;同时在热处理现场,直径的测量也较为容易,其他参数测量较为不易甚至无法测量。本申请通过测量热处理前后齿轮的直径变化计算δwd,加上滚齿预留磨量再加/减修正量来评估实际磨量,方法简单且准确,操作性更强。

技术特征:

1.一种热处理后精准评估盘状齿轮齿面磨削量的方法,其特征在于:设定齿轮渗碳前齿顶圆直径为d,齿宽为b,法面模数为mn、压力角为α,螺旋角为β;

2.根据权利要求1所述的热处理后精准评估盘状齿轮齿面磨削量的方法,其特征在于:当压力角α=20°时,k=0.17;当压力角α=25°时,k=0.21。

3.根据权利要求1所述的热处理后精准评估盘状齿轮齿面磨削量的方法,其特征在于:当端跳≤1.5mm时,cβ=0.15±0.05,c=0.1±0.05。

技术总结

本发明公开了一种热处理后精准评估盘状齿轮齿面磨削量的方法,通过对热处理后的齿轮主要变形指标尤其是与公法线磨量关联度较高的变形指标包括直径变化和螺旋角变化等进行全面研究,揭示了各种变形指标与齿面磨削量间的内在联系,进而得到热处理后齿轮齿面磨削量的计算公式,为齿轮的设计、制齿和热处理工艺的编制、热后变形质量评估及后续加工方案的制订提供了科学依据。虽然热处理变形影响齿轮最终磨量的因素很多,但其他因素的影响较小;且在热处理现场,直径的测量也较为容易,本申请通过测量热处理前后齿轮的直径变化计算Δ<subgt;Wd</subgt;,加上滚齿预留磨量再加/减修正量来评估实际磨量,方法简单且准确,操作性更强。

技术研发人员:陈生超,赵少甫,许鸿翔,郭敬强,戎泽玉,张衡,李子岩,杨冰琦,王红伟

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!