基于混合现实的电弧熔丝增材制造数字孪生系统构建方法和系统

本发明涉及智能工程制造,具体地,涉及一种基于混合现实的电弧熔丝增材制造数字孪生系统构建方法和系统。

背景技术:

1、电弧熔丝增材制造作为增材制造的重要发展方向,是一种以电弧熔化金属丝、计算机规划沉积路径、数控机床或机器人进行操作将熔融液滴逐层堆积成形的一种工艺。它具有加工效率高,制造周期短,产品性能优异等特点,适用于大尺寸金属零部件快速整体成形制造。然而在增材制造过程中为了获得最优的工艺条件,需要大量的实验来优化给定机器和工艺中的参数,通过试验的方法生产具有良好结构和机械性能的部件将耗费大量的时间成本和昂贵的经济成本。

2、数字孪生(dt)被定义为实现虚实之间的双向映射、动态交互、实时连接的关键途径,可将物理实体和系统的属性、结构、状态、性能、功能和行为映射到虚拟世界,形成高保真的动态多维、多尺度、多物理量模型,为观察物理世界、认识物理世界、理解物理世界、控制物理世界、改造物理世界提供了一种有效手段。它们是帮助克服制造中的许多问题的潜在解决方案,以提高零件质量和缩短合格产品的时间。

3、混合现实技术是一种基于计算机图形学领域的新技术,以虚拟现实技术为依托,通过虚拟现实及混合现实的基础上结合而来,构建了一个新的环境,将现实世界与虚拟世界的物件共同呈现并互动。它既反映了真实世界的物理信息,同时也反映了虚拟世界的数字信息。构建了虚拟世界、现实世界和用户之间的交互反馈信息回路,在真实世界给予了用户足够的现场感、混合感和科技感。

4、针对大型金属结构,电弧增材制造目前采用一维路径规划几何连续成形差,加工过程缺乏成形实时监测与缺陷原位识别预测手段,结构变形大,综合性能差。亟需突破金属零部件性能跨尺度均匀调控与预测,复杂结构智能路径规划方法,制造过程变形调控与预测,成形精度与缺陷的智能监测识别与预测,并且基于增材制造方法生产具有良好结构和机械性能的部件时将耗费大量的时间成本和昂贵的经济成本。

5、专利文献cn114564880a(申请号:cn202210094566.x)公开了一种增材制造过程数字孪生模块构建方法,包括步骤1:进行增材制造实验,并收集相应工艺参数下的熔池尺寸作为实验数据,形成增材制造过程的物理实体;步骤2:建立增材制造过程多物理场耦合机理模型,并对机理模型的置信度进行验证,基于高置信度机理模型进行数字平台虚拟打印并获得打印结果与数据,形成增材制造物理过程的数字孪生体;步骤3:基于机器学习对工艺参数与深池尺寸进行正向、逆向预测,实现增材制造物理实体与数字孪生体的虚实融合与数据互通;步骤4:将获得的最优机器学习模型用于实验和机理模型的新数据预测,实现增材制造实验、高置信度机理模型与机器学习融合,以及相应的工艺参数与熔池尺寸的高效与准确预测。然而该专利无法解决目前存在的技术问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种基于混合现实的电弧熔丝增材制造数字孪生系统构建方法和系统。

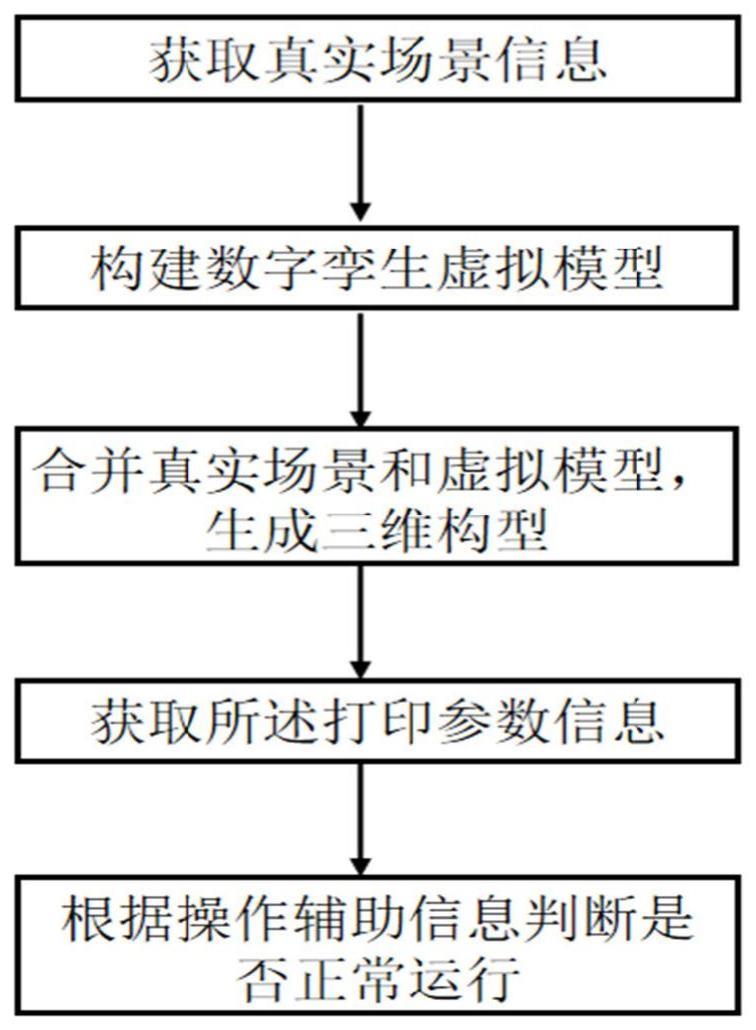

2、根据本发明提供的基于混合现实的电弧熔丝增材制造数字孪生系统构建方法,包括:

3、步骤s1:获取电弧熔丝增材制造真实模型场景信息;

4、步骤s2:采用3dmax建立电弧熔丝增材制造虚拟模型;

5、步骤s3:使用混合现实显示模块将电弧熔丝增材制造真实模型与电弧熔丝增材制造虚拟模型进行实时对比,获取电弧熔丝增材制造物理实体数据信号信息链;

6、步骤s4:将电弧熔丝增材制造物理实体数据信号信息链通过udp通讯协议与电弧熔丝增材制造虚拟模型之间建立通讯;

7、步骤s5:使用焊件沉积显示模块在虚拟模型中通过不同焊接工艺参数显示电弧熔丝增材制造焊道沉积形貌效果;

8、步骤s6:使用模型操作模块,用于用户通过不同的手势与系统进行交互,以观察电弧熔丝增材制造沉积过程;

9、步骤s7:将电弧熔丝增材制造虚拟模型、设备信息、操作信息导入混合现实场景中并可视化叠加混合现实显示模型以及三维构型,操作人员根据操作信息监测打印加工直至三维构型与电弧熔丝增材制造虚拟模型的误差值在预设范围内;

10、所述混合现实显示模块通过hololens2显示设备显示电弧熔丝增材制造虚拟模型的三维构型混合现实投影。

11、优选的,所述步骤s3包括:

12、所述信号信息链包括当前设备位置状态、沉积进度、当前加工沉积的工艺参数、加工进度和几何误差;

13、步骤s31:识别并对比设备的机械臂与变位机的位置,获取两者匹配的位置特征信息;

14、步骤s32:对加工进度的图像信息进行分析,获取图像的特征信息,包括打印工件完成度、工件温度、打印层数的一种或多种;

15、步骤s33:对工艺参数的图像信息进行分析,获取图像的特征信息,包括焊接速度、送丝速度、焊接电流的一种或多种。

16、优选的,所述步骤s5包括:

17、步骤s51:对电弧熔丝增材制造实际打印加工过程信息进行分析,获取特征信息,包括材料种类、焊接速度、送丝速度、焊接电流、保护气体流量的一种或多种;

18、步骤s52:对所获得的特征信息进行分析,通过机器学习方法对特征信息进行处理,获取正确的熔滴、熔池信息;

19、步骤s53:对所获得的熔滴、熔池信息分析,获取电弧熔丝增材制造不同焊接工艺参数沉积形貌信息。

20、优选的,所述模型操作模块包括菜单召唤子模块和模型操控子模块,所述菜单召唤子模块用于通过手掌手势召唤系统菜单;所述模型操控子模块用于通过选择不同的操作指令来操控虚拟模型,包括单手、双手或点击按钮操控;

21、所述菜单召唤子模块中通过以下方式召唤系统菜单:手掌与用户视线相背并远离用户,则显示菜单;手掌与用户视线相对并远离用户,则隐藏菜单;

22、所述模型操控子模块中操作指令包括移动、旋转、缩放、打印模型选择、打印材料选择、电弧信息显示、打印状态显示、工件完成度显示、缺陷显示的一种或多种。

23、优选的,所述步骤s7包括:

24、步骤s71:分别计算图像和运动信息,将电弧熔丝增材制造虚拟模型中计算输出的数字虚拟信息生成虚拟对象,获取机械臂、焊机、焊枪、变位机、工作台模型;

25、步骤s72:获取真实场景信息,获取当前空间坐标,将电弧熔丝增材制造虚拟模型中的机械臂、焊机、焊枪、变位机、工作台模型投影到现实空间坐标中;

26、步骤s73:通过将电弧熔丝增材制造虚拟模型中的数字数据与混合现实显示模块中的数字信息融合生成最终图像投影信息。

27、根据本发明提供的基于混合现实的电弧熔丝增材制造数字孪生系统构建系统,包括:

28、模块m1:获取电弧熔丝增材制造真实模型场景信息;

29、模块m2:采用3dmax建立电弧熔丝增材制造虚拟模型;

30、模块m3:使用混合现实显示模块将电弧熔丝增材制造真实模型与电弧熔丝增材制造虚拟模型进行实时对比,获取电弧熔丝增材制造物理实体数据信号信息链;

31、模块m4:将电弧熔丝增材制造物理实体数据信号信息链通过udp通讯协议与电弧熔丝增材制造虚拟模型之间建立通讯;

32、模块m5:使用焊件沉积显示模块在虚拟模型中通过不同焊接工艺参数显示电弧熔丝增材制造焊道沉积形貌效果;

33、模块m6:使用模型操作模块,用于用户通过不同的手势与系统进行交互,以观察电弧熔丝增材制造沉积过程;

34、模块m7:将电弧熔丝增材制造虚拟模型、设备信息、操作信息导入混合现实场景中并可视化叠加混合现实显示模型以及三维构型,操作人员根据操作信息监测打印加工直至三维构型与电弧熔丝增材制造虚拟模型的误差值在预设范围内;

35、所述混合现实显示模块通过hololens2显示设备显示电弧熔丝增材制造虚拟模型的三维构型混合现实投影。

36、优选的,所述模块m3包括:

37、所述信号信息链包括当前设备位置状态、沉积进度、当前加工沉积的工艺参数、加工进度和几何误差;

38、模块m31:识别并对比设备的机械臂与变位机的位置,获取两者匹配的位置特征信息;

39、模块m32:对加工进度的图像信息进行分析,获取图像的特征信息,包括打印工件完成度、工件温度、打印层数的一种或多种;

40、模块m33:对工艺参数的图像信息进行分析,获取图像的特征信息,包括焊接速度、送丝速度、焊接电流的一种或多种。

41、优选的,所述模块m5包括:

42、模块m51:对电弧熔丝增材制造实际打印加工过程信息进行分析,获取特征信息,包括材料种类、焊接速度、送丝速度、焊接电流、保护气体流量的一种或多种;

43、模块m52:对所获得的特征信息进行分析,通过机器学习方法对特征信息进行处理,获取正确的熔滴、熔池信息;

44、模块m53:对所获得的熔滴、熔池信息分析,获取电弧熔丝增材制造不同焊接工艺参数沉积形貌信息。

45、优选的,所述模型操作模块包括菜单召唤子模块和模型操控子模块,所述菜单召唤子模块用于通过手掌手势召唤系统菜单;所述模型操控子模块用于通过选择不同的操作指令来操控虚拟模型,包括单手、双手或点击按钮操控;

46、所述菜单召唤子模块中通过以下方式召唤系统菜单:手掌与用户视线相背并远离用户,则显示菜单;手掌与用户视线相对并远离用户,则隐藏菜单;

47、所述模型操控子模块中操作指令包括移动、旋转、缩放、打印模型选择、打印材料选择、电弧信息显示、打印状态显示、工件完成度显示、缺陷显示的一种或多种。

48、优选的,所述模块m7包括:

49、模块m71:分别计算图像和运动信息,将电弧熔丝增材制造虚拟模型中计算输出的数字虚拟信息生成虚拟对象,获取机械臂、焊机、焊枪、变位机、工作台模型;

50、模块m72:获取真实场景信息,获取当前空间坐标,将电弧熔丝增材制造虚拟模型中的机械臂、焊机、焊枪、变位机、工作台模型投影到现实空间坐标中;

51、模块m73:通过将电弧熔丝增材制造虚拟模型中的数字数据与混合现实显示模块中的数字信息融合生成最终图像投影信息。

52、与现有技术相比,本发明具有如下的有益效果:

53、(1)本发明基于数字孪生的设备可以通过几何物理行为和规则建模来评估增材制造过程状态,对电弧熔丝增材制造的制造过程进行监控与预测,通过测量与控制虚拟模型和数字孪生对应的物理实体之间的数据流和信息流的传递实现物理对象的状态感知和控制功能;

54、(2)本发明通过混合现实技术将物理实体信息和虚拟模型信息之间综合在一起并根据获取的数据确定相应的指令,给出相应的反馈结果,从而直观地指导电弧熔丝增材制造过程,人机互动性强,操作方便,不受外界因素影响,为促进电弧熔丝增材制造的发展发挥了很大作用;

55、(3)本发明有利于解决制约电弧熔丝增材制造结构成形与质量控制的关键问题,将缩短制造周期,以及为增材制造工艺提供最有效解决方案,同时拓展其应用范围,为大型高性能金属零部件制造做出贡献,提供电弧熔丝增材工艺参数优化及其质量控制的新理论、新思路与新策略,具有重要的理论意义和工程应用价值。

- 还没有人留言评论。精彩留言会获得点赞!