一种在线监测陶瓷光固化增材制造工艺铺料缺陷的方法

本发明涉及铺料情况监测,尤其涉及一种在线监测陶瓷光固化增材制造工艺铺料缺陷的方法。

背景技术:

1、随着我国3d打印技术的发展,打印技术也逐渐走向成熟,打印产品的尺寸逐步向大型化发展,带来的问题是制造时间成倍增加,在制造过程容易产生各种缺陷。

2、如图1所示,陶瓷增材制造过程中,主要存在三类缺陷,第一类缺陷为裂纹缺陷,表现为气泡、凹坑和划痕,此类缺陷在零件坯体成型过程中虽不至于直接导致零件损坏,但是导致了零件内部材料分布不均,在后序的脱脂与烧结工艺中极易导致零件开裂;第二类缺陷为断裂缺陷,即缺料导致的断裂,表现形式为铺料面的某一部分没有材料,在铺满原材料的区域和未铺满的区域之间形成一条明显的边缘,在后面的成型过程中即使缺料的部分重新铺料打印,也由于陶瓷浆料的透光性不足难以穿透两层铺料厚度的浆料,使原材料难以全部固化,缺料缺陷严重影响坯体零件的层间结合力,导致零件分层断裂;第三类缺陷为破坏缺陷,表现为零件的薄弱处的坍塌,此种缺陷会导致坯体零件的成型过程完全失败,不能识别缺陷及时终止打印任务的话将导致时间与资源的极大浪费。

3、在目前工程应用中,发现此类错误一般依靠人工目视检查。随着陶瓷增材制造的大型化,制造时间成指数级增长趋势,使得人工检查的方式越来越不适用于本应用场景。

4、一次陶瓷增材成型过程的固化区域的数字图像掩膜如图2(a)所示,那么一张典型的正常情况下的铺料面图像如图2(b)所示,典型的有缺陷(缺料)的铺料面图像如图2(c)所示。从图中可以直观看出,图像上的信息包括正常打印形成的浆料固化区域和缺陷(缺料)产生的意外边缘组成,两种边缘在二维图像上的表现十分相似,对于目标检测模型具有相当的混淆性,对于这类复杂表面中缺陷目标检测问题,直接将现有的目标检测方法应用在此类缺陷的检测中,却无法达到良好的缺陷检测效果,模型无法准确识别打印边缘和缺料边缘,从而导致误检。以制造过程中的缺料缺陷为例,将由于铺料所产生的边缘作为缺陷中要识别的目标,对数据集图像进行了标注,随后将数据集图像与标注信息输入模型中进行训练得到目标检测模型的权重,然后将验证集的图像输入训练好的模型中验证训练效果,验证图像如图3所示,可以明显看到,在验证图像中,模型将许多正常固化的边缘识别为了由于缺料所产生的边缘,造成了误检。

5、造成这种误检的原因,有以下两点:1、在陶瓷增材制造成型过程中,由于采用的原材料为成分单一的陶瓷固体粉末与树脂的混合物,其固化过程没有颜色信息的产生;2、增材制造成型过程以其强大的灵活性著称,每次成型任务根据模型的不同使得铺料表面的固化区域十分灵活多变,而铺料缺料所产生的边缘又具有很大的随机性,综合产生的结果就是铺料表面的固化边缘与缺料边缘没有明显的几何特征方面的区别,使得两种边缘不易区分。以上两点原因可以总结为一点,即现有的铺料图像对增材制造铺料面的信息表达不足,使模型无法区分打印边缘与缺料边缘。

技术实现思路

1、本发明的目的在于提供一种在线监测陶瓷光固化增材制造工艺铺料缺陷的方法,从而解决现有技术中存在的前述问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种在线监测陶瓷光固化增材制造工艺铺料缺陷的方法,包括如下步骤,

4、s1、图像校正:

5、基于光机投影的图像与切片图像获取图像校正矩阵,基于图像校正矩阵,将监控相机采集到的侧视的铺料图像校正为正视的铺料图像;所述切片图像为正视角下制造平面的浆料固化成型区域图像;

6、s2、多层图像融合:

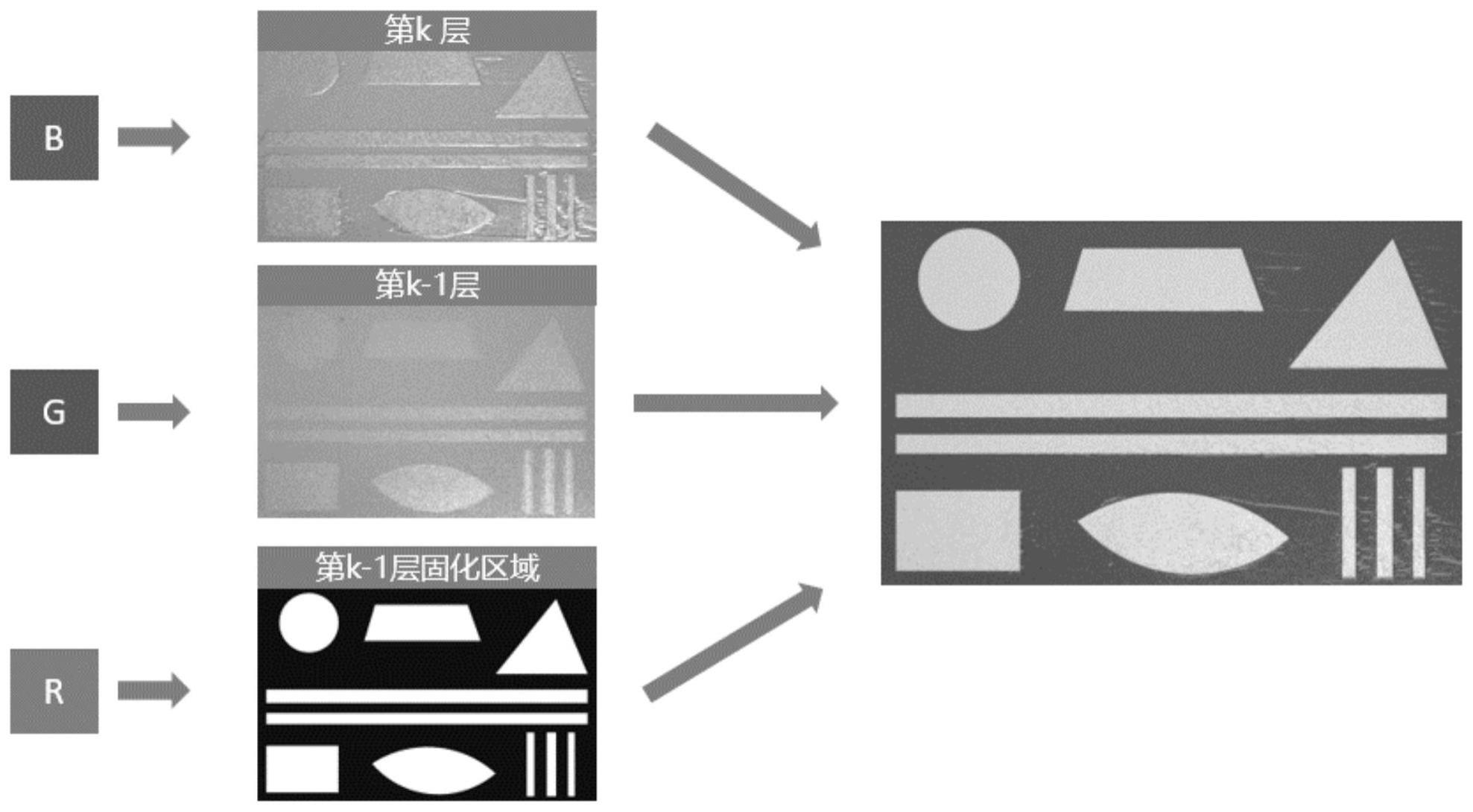

7、经过图像校正后的第k层正视的铺料图像和第k-n层正视的铺料图像与第k-n层切片图像合成三通道彩色图像,并将三通道彩色图像分割为若干个子图像;其中,n=1,2,3,……,k-1;

8、s3、缺陷检测:

9、搭建深度学习模型,利用历史图像数据作为训练集对深度学习模型进行训练,训练完成后获取缺陷检测模型,将子图像依次输入缺陷检测模型中,实现陶瓷增材制造铺料缺陷原位在线实时检测。

10、优选的,步骤s2具体包括如下内容,

11、s21、利用光机投影标记成型区域的外轮廓,在监控相机的镜头前端安装窄带透光片后采集光机投影的图像并计算成型区域的四个角点,将成型区域的四个角点与切片图像的四个角点相对应以获取图像校正矩阵;

12、s22、将图像校正矩阵作用在监控相机采集的侧视的铺料图像中,获取初步的正视铺料图像;

13、s23、使用插值算法填充初步的正视铺料图像中的空白像素点,并裁剪初步的正视铺料图像至与切片图像同像素,获取最终的正视铺料图像,即校正后图像;

14、s24、定义目标函数,利用优化算法优化目标函数,以降低校正后图像与原图之间的误差。

15、优选的,步骤s24中,将二值化后的切片图像与校正后的图像的一阶范数与真值图像像素数的比值定义为目标函数,表达如下,

16、

17、imgcali=imgsrc∝h

18、

19、(x′,y′)=(0,0),(0,htruth),(wtruth,htruth),(wtruth,0)

20、其中,imgslic为切片图像,即校正的真值;imgcali为监控相机采集到光机投影图像完成校正和二值化后的图像;imgsrc为监控相机采集到的原图,原图根据图像校正矩阵h完成图像校正;(x,y,1)为原图中图像齐次坐标点;(x’,y’,1)为校正图像中与原图中对应的点,h1~h8为校正矩阵h的八个独立元素;wtruth和htruth分别为真值图像的宽、高方向最大像素值;x∈[0,w],y∈[0,h],w和h分别为原图中的像素坐标点;i,j为对应图像的像素。

21、优选的,所述优化算法为改进的遗传算法,

22、所述改进的遗传算法将s21中的四个角点坐标及角点周围按照正态分布的随机点作为初始种群,为遗传算法提供先验知识;在初始种群中进行选择、交叉和变异,以最大效率逼近目标函数的最优值。

23、优选的,在利用改进的遗传算法对目标函数优化的过程中,将校正点坐标的整数部分与小数部分分别编码,并赋予小数部分更大的突变概率以使遗传算法的搜索能力更强,整数部分赋予更小的突变概率以使进化过程稳定;在交叉过程中只对小数部分进行交叉,整数部分不交叉,以减少计算的复杂度;

24、每个世代进化前根据目标函数对每个个体的适应度进行排序,适应度最高的个体直接进入下一世代,改进遗传算法的目的是寻找图像整数像素点之间更加精确的校正标记点。

25、优选的,步骤s3具体包括如下内容,

26、s21、分别采集第k-n层和第k层侧视的铺料图像;

27、s22、将侧视的铺料图像通过图像校正,获取正视的铺料图像;

28、s23、使用插值算法填充正视的铺料图像中的空白像素点;

29、s24、裁剪正视的铺料图像至与切片图像同像素;

30、s25、将经过上述处理后的第k层正视的铺料图像置于第一通道,处理后第k-n层正视的铺料图像置于第二通道,第k-n层切片图像置于第三通道,以合成三通道彩色图像;

31、s26、对该三通道彩色图像进行分块,并将分块后的图像输入缺陷检测模型中进行检测,输出识别出来的缺陷目标物。

32、优选的,采用监控相机采集铺料图像的具体过程为,

33、将监控相机旁轴安装在制造平面的斜上方,通过监控相机拍摄各个时刻的侧视的铺料图像,从而实现图像采集;

34、在获取图像校正矩阵时,需要在监控相机的镜头前端安装可拆卸的窄带透光片,以获取相应的图像。

35、优选的,所述窄带透光片为405nm窄带透光片,只有405n波长的光能够穿过该窄带透光片。

36、本发明的有益效果是:1、采用机器视觉的方式对陶瓷制造的铺料过程进行全程的自动检测,依靠图像处理技术及深度学习技术,智能识别制造平面的铺料缺陷,解决了长时间工艺过程的检测效率的问题。2、提出多层图像融合方法,给需要检测的图像融入更多的信息,作为对被检图像地信息补充,在充分利用模型特征提取能力的同时,赋予了图像更多的信息,有助于提升检测准确率。3、通过校正矩阵将采集的侧视图像校正为正视图像,并通过优化算法对设置的目标函数求解,以降低校正误差。4、采用改进的遗传算法优化目标函数,通过将初始角点以及角点周围的点作为初始种群,为遗传算法提供先验知识,使其能够以最大效率逼近目标函数的最优值,提高算法计算速度。

- 还没有人留言评论。精彩留言会获得点赞!