基于能质耦合预测的分解炉结构优化方法与流程

本发明涉及分解炉结构优化方法领域,具体是一种基于能质耦合预测的分解炉结构优化方法。

背景技术:

1、熟料是水泥生产的关键原料之一,它是水泥的主要成分之一。通过分解炉的热分解过程,可以将原料中的碳酸钙和其他化合物分解成熟料,为后续的水泥生产提供了必要的原料。

2、分解炉是水泥生产过程中一种重要的设备,主要用于将石灰石和粘土等原料进行热分解,生成熟料。具体来说,分解炉中煤粉燃烧释放出大量热能,将原料加热到高温,使原料分解成熟料,产生大量co2与少部分水蒸气。同时从窑尾传输来的nox会在分解炉中与碳粉、co等发生还原反应,煤粉中的char-n本身会发生氧化、还原反应生成no或n2。分解炉是水泥熟料烧结耗热量较大的场所,是caco3分解最主要的场地。分解炉还可以通过回收热能,提高水泥生产的能源利用效率,减少环境污染和能源浪费。因此,分解炉在水泥生产中具有非常重要的作用。

3、分解炉结构如图1、图2、图3所示,包括三级炉体11,部件11上端连接有出口12,部件11下端连接有二级炉体10,二级炉体10下端连接有一级炉体9,一级炉体9下端连接有喂煤口2,喂煤口2下端为窑尾进气口1,一级炉体9侧面连接有第一路风口3、第二路风口4,出口12侧面连接有第一下料口5、第二下料口6、第三下料口7、第四下料口8。

4、现有技术专利cn208287788 u中,通过直接喷氨,在低氧火焰使其与烟气中nox发生还原反应,实现nox的低排放。分解炉中使用氨水降低nox浓度往往是必须的,但是该发明没有考虑设备本身对nox的降低作用,有时设备结构的不合理会导致氨水用量过大,增加成本。

5、现有技术专利cn 104713360 b中,通过控制经分级燃料喷管所喷入的燃料量来减少nox的浓度,在涡流预燃室的侧面通入三次风,形成强旋流效应,从而提高物料的停留时间。但该发明设置的涡流预燃室、三次风自涡流预燃室增加了设备空间占有量,增加了材料用量,没有充分利用分解炉设备本身特点进行优化。

6、现有技术专利201610012222.4中,通过分级燃烧技术针对分解炉内产生的nox而在分解炉内营造出还原性气体,没有对回转窑尾烟气内的nox的还原采取相应措施,所以分解炉出口处的nox排放仍然较大。

7、由于分解炉内涉及“三传一反”,即热量传递、质量传递、动量传递和化学反应过程,因此现有技术这些大多通过工程经验改变分解炉内的结构,来改善炉内的流场,提高炉内固、气停留时间比,对分解炉内详细的传热、传质、化学反应认识不足,难以对分解炉内详细反应进行探究,因此没法对分解炉的结构进行精细调整。

技术实现思路

1、本发明提供了一种基于能质耦合预测的分解炉结构优化方法,以解决现有技术无法实现对分解炉结构进行精细优化调整的问题。

2、为了达到上述目的,本发明所采用的技术方案为:

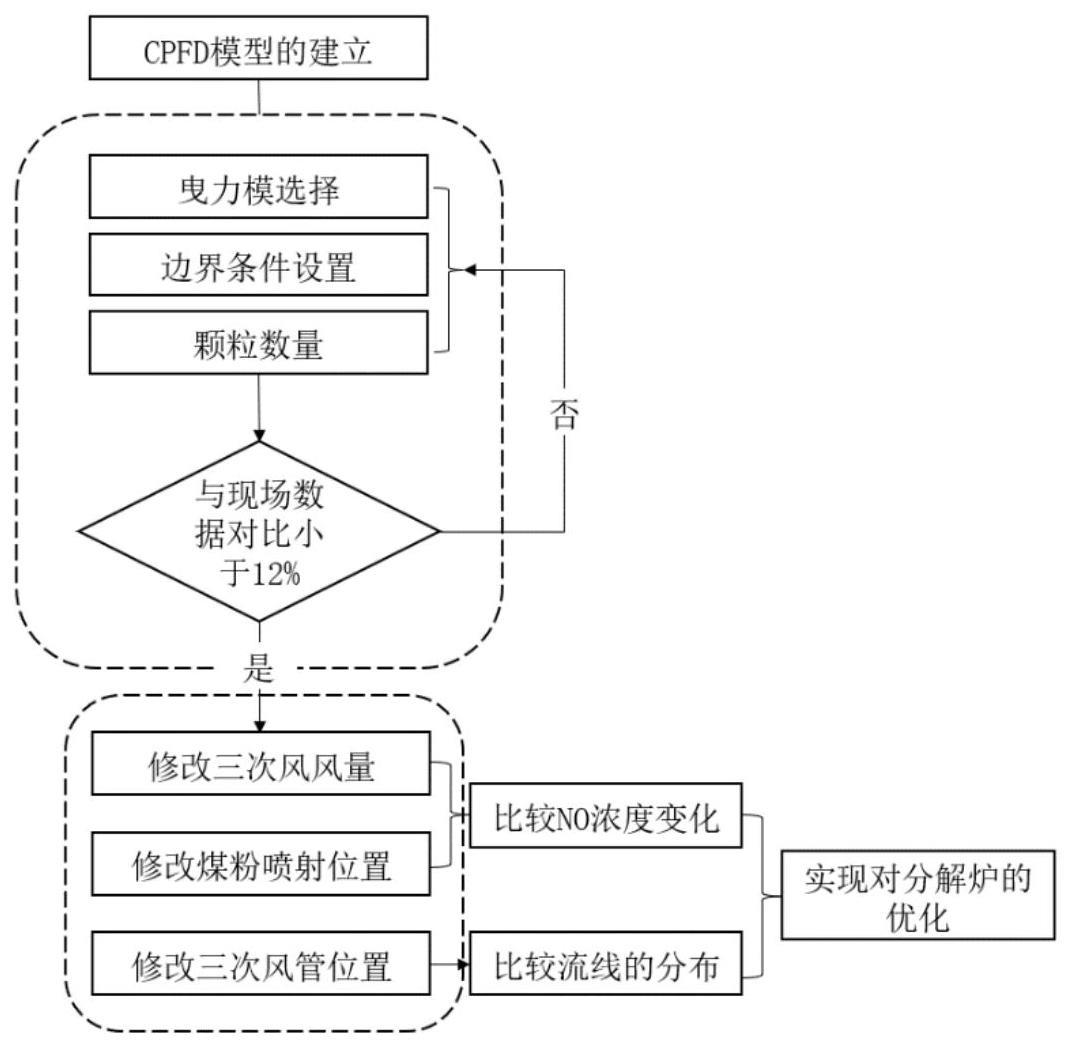

3、基于能质耦合预测的分解炉结构优化方法,包括以下步骤:

4、步骤1、基于湍流模型、流体相组分输运方程、能量守恒方程建立分解炉流体动力学模型;

5、步骤2、使用gidaspow曳力模型、颗粒法向应力模型碰撞模型,对步骤1中建立的分解炉流体动力学模型进行颗粒运动模拟分析;

6、步骤3、分别对燃烧、生料分解、nox生成主要化学反应进行提炼,找出关键反应化学方程式,基于能量与组分方程守恒,结合步骤2的颗粒运动模拟分析结果建立全局化学反应动力学模型,最终建立起能质耦合分解炉数值模型;

7、步骤4:步骤3得到的能质耦合分解炉数值模型可以得到以下分解炉内数据:污染物组分沿分解炉中心高度平均值、气体流线图,包括co与nox在内的污染物浓度;

8、步骤5、基于步骤4,对分解炉的结构进行多次精细调整,建立每个结构的能质耦合数值模型并计算得到分解炉中心高度平均值、气体流线图,污染物浓度等数据,由此确定分解炉的最优化结构。

9、进一步的,步骤1流体控制方程为:

10、连续性方程:

11、

12、式中:θf为流体相体积分数、ρf为流体相密度、uf为流体相速度、δms为质量增量、t为时间;

13、动量守恒方程:

14、

15、式中:θf为流体相体积分数;ρf为流体相密度;uf为流体相速度;p是压力;f是体力;τf是流体相和颗粒相之间的动量转移率;g重力加速度;表示哈密顿算子;

16、湍流模型:

17、

18、其中δ=(δxδyδz)1/3,cs是修正常数,一般为0.01。δ为x、y、z方向过滤长度,δx、δy、δz为三个方向的单位长度,ui表示i方向的速度,uj表示j方向的速度,xi表示i方向的位移,xj表示j方向的位移。

19、进一步的,步骤2颗粒运动采用的曳力模型为:

20、fp=mpd(ua-up)

21、

22、其中,fp为流体作用于颗粒的曳力,θp为颗粒体积分数,θcp为紧密堆积极限下的颗粒堆积态的体积分数,d1为wen-yu曳力系数,d2为ergun曳力系数;ua气体速度,up为颗粒的速度,mp为颗粒质量;

23、颗粒法向应力模型:

24、

25、式中:ps是一个具有压力单位的正常数,常数ε是一个量级小于1e-7的值,为颗粒的体积分数。

26、进一步的,步骤3中能量与组分方程守恒满足:

27、

28、

29、其中,θf为流体相体积分数、ρf为流体相密度、uf为流体相速度,yf,i是第i组分质量分数;df,i是第i组分湍流扩散速率;hf是流体相焓;δhrf是流体相反应热;为化学反应导致的质量变化,为哈密顿算子,q为单位体积的能量。

30、进一步的,步骤3中,燃烧、生料分解、nox生成主要化学反应提炼如下:(1)煤粉热解

31、coal→char+ch4+c2h4+co+h2+hcn+ash(r0)

32、(2)挥发分的燃烧

33、ch4+1.5o2→co+2h2o(r1)

34、c2h4+2o2→2co+2h2o(r2)

35、co+0.5o2→co2(r3)

36、h2+0.5o2→h2o(r4)

37、(3)焦炭的汽化与燃烧

38、c(s)+0.5o2→co(r5)

39、c(s)+co2→2co(r6)

40、(4)污染物的生成与还原

41、hcn+o2→no+co+0.5h2(r7)

42、hcn+no→n2+co+0.5h2(r8)

43、c(s)+no→0.5n2+co(r9)

44、co+no→0.5n2+co2(r10)

45、ch4+0.7692no→0.2308hcn+0.7692co+1.8846h2+0.2692n2(r11)

46、c2h4+2.7586no→0.8276hcn+1.1724co+0.9655n2+1.5862h2o(r12)

47、(5)生料分解反应

48、caco3(s)→cao+co2(r13)。

49、进一步的,对步骤3建立的能质耦合分解炉数值模型在应用前进行网格无关性验证,当两次网格方案的no浓度相差小于5%,选取网格数量较少的作为最后的网格方案。

50、进一步的,对步骤3建立的能质耦合分解炉数值模型,使用现场分解炉运行数据进行验证与校准。

51、与现有技术相比,本发明优点为:

52、本发明通过数值模拟方法实现对分解炉内“三传一反”的详细模拟,基于分解炉进行大量的数值仿真实验数据,从而对nox浓度与气流分布进行量化分析,以降低nox浓度、提高煤粉燃尽率为目标,可精确对炉内各个部位的温度、组分浓度进行把握,由此实现对分解炉结构的精确调整优化。本发明可以实现仅对分解炉结构微调的情况下降低nox浓度,大大降低了经济成本。从而实现经济、低碳、环保的水泥生产。

- 还没有人留言评论。精彩留言会获得点赞!