一种基于物联网的水泥生产智能分析管理平台的制作方法

本发明属于水泥生产分析管理,涉及到一种基于物联网的水泥生产智能分析管理平台。

背景技术:

1、水泥是建筑材料的重要组成部分,广泛应用于房屋、桥梁、道路和基础设施等工程项目中,而随着建筑行业的发展,市场对水泥产品的质量和性能提出越来越高的要求,因此,需要对水泥的生产过程进行分析和管理。

2、当前对水泥的生产过程进行分析和管理主要集中在对水泥每个生产环节的生产质量进行分析,从而对水泥的成品质量进行管理,但当前对水泥生产环节的生产质量也主要根据生产环节结束后状态进行生产质量分析管理,很显然当前水泥成品质量管理还存在以下几个方面的不足:1、存在管理的滞后性,当前依据完成后的参数进行分析管理属于事后型管理。对于生产中的质量异常和问题,反应和处理时间往往较长,导致大量次品的产生几率升高,从而增加生产成本和生产质量风险,使得水泥成品质量管理提升效果得不到保障,导致产品质量的下降和生产效率的降低,并且还增加了修正成本。

3、2、工艺参数选取的精准性不足,在水泥生产过程中,很大程度上依赖工作人员的经验和判断来识别,从而进行生产参数调整,如磨矿时间的选取,这种主观性的选取方式很容易导致误判,存在一定的差异性,从而难以保证生产质量的一致性和稳定性,

4、3、工艺参数选取的灵活性不足,考虑要素较少,未根据水泥原材料的具体情况以及上一生产环节的具体情况进行选取,导致工艺参数选取不准确和不可靠,存在过度加工导致浪费能源或者加工不足影响下一生产环节开展的可能,无法实现不同材料状态的针对性和精准化加工。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种基于物联网的水泥生产智能分析管理平台。

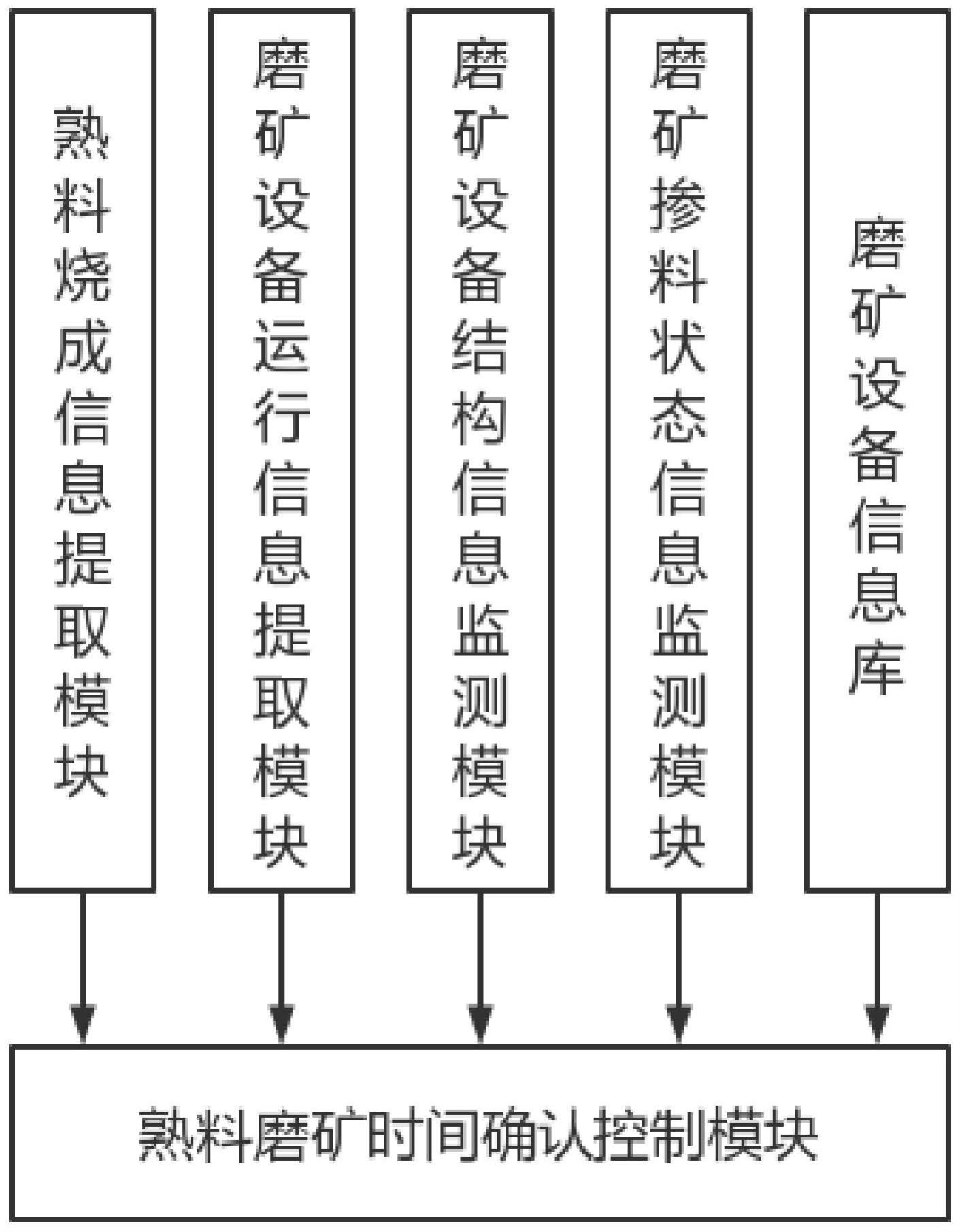

2、本发明的目的可以通过以下技术方案实现:本发明提供一种基于物联网的水泥生产智能分析管理平台,包括:熟料烧成信息提取模块,用于提取目标生产水泥对应烧成熟料的烧成信息,烧成信息包括进料重量、料渣重量、熟料的结构信息和熟料中各化学成分的含量。

3、磨矿设备运行信息提取模块,用于提取目标生产水泥对应磨矿设备的运行信息,运行信息包括使用年限以及在历史各次磨矿时的设定转速、实际转速、设定磨矿出料粒度和实际磨矿出料集中粒度。

4、磨矿设备结构信息监测模块,用于采集目标生产水泥对应磨矿设备的磨体三维轮廓和磨辊三维轮廓。

5、磨矿掺料状态信息监测模块,用于监测目标生产水泥各待加入掺料的状态信息,状态信息包括含水量、平均粒度和密度。

6、磨矿设备信息库,用于存储磨矿设备的磨体初始三维轮廓和磨辊初始三维轮廓。

7、熟料磨矿时间确认控制模块,用于提取目标生产水泥对应磨矿设备的初始设定磨矿时长,据此确认磨矿设备的适宜磨矿时长,并反馈至磨矿设备控制终端,进而进行磨矿时长控制。

8、于本发明一优选实施例,所述熟料的结构信息包括粒度种类数目、各粒度种类的粒度值、数目占比以及最低熟料颗粒规则度、集中熟料颗粒规则度、最大熟料颗粒孔隙度和集中熟料颗粒孔隙度。

9、于本发明一优选实施例,所述确认磨矿设备的适宜磨矿时长,包括:将目标生产水泥对应烧成熟料的进料重量和料渣重量分别记为g进和g渣。

10、根据目标水泥对应烧成熟料的结构信息和熟料中各化学成分的含量,分别统计烧成熟料的粒度外形耐磨度β外和粒度结构耐磨度β结,进而统计熟料烧成状态干扰度k渣、β′外、β′结分别为设定适宜的熟料渣重比、参照的粒度外形耐磨度、粒度结构耐磨度。

11、将目标生产水泥对应磨矿设备的使用年限记为n设。

12、根据目标生产水泥对应磨矿设备在历史各次磨矿时的设定转速、实际转速、设定磨矿出料粒度、实际磨矿出料集中粒度以及目标生产水泥对应磨矿设备的磨体三维轮廓和磨辊三维轮廓,统计磨矿设备运行状态干扰度δ运。

13、根据目标生产水泥各待加入掺料的含水量、平均粒度和密度,统计磨矿掺料状态干扰度γ掺。

14、统计磨矿时长综合干扰度η磨,并将目标生产水泥对应磨矿设备的初始设定磨矿时长记为t0,进而统计磨矿设备的适宜磨矿时长t适,η′磨为设定的常规磨矿时长干扰度,δη磨为设定的基准磨矿时长干扰偏差度,t浮为设定的基准磨矿时长干扰偏差度下的参照浮动磨矿时长。

15、于本发明一优选实施例,所述统计烧成熟料的粒度外形耐磨度,包括:从目标水泥烧成熟料的结构信息中提取粒度种类数目m粒,同时提取各粒度种类的粒度值和数目占比,进而统计烧成熟料的粒度分散度f粒。

16、从各粒度种类的粒度值中筛选出最大粒度值dmax,同时将数目占比最大的粒度种类的所属粒度值记为d′。

17、将d′与dmax进行对比,若d′=dmax,则将dmax作为烧成熟料的参照粒度值,若d′<dmax,则将各粒度种类的粒度值进行均值计算,得到烧成熟料的平均粒度值若则将作为烧成熟料的参照粒度值,δd偏为设定的许可粒度偏差,若则将d′作为烧成熟料的参照粒度值,以此得到烧成熟料的参照粒度值d参,d参取值为dmax或者或者d′。

18、从目标水泥烧成熟料的结构信息中提取最低熟料颗粒规则度zmin和集中熟料颗粒规则度zmax。

19、统计统计烧成熟料的粒度外形耐磨度β外,f′粒、d0、z′、δz分别为设定的干扰粒度分散度、干扰粒度值、干扰粒度规则度、干扰粒度规则度极值差。

20、于本发明一优选实施例,所述统计烧成熟料的粒度分散度,包括:以各粒度种类为横坐标,以数目占比为纵坐标,构建粒度种类数目分布直方图。

21、将粒度种类数目分布直方图中各条柱的中心点位置进行连线,得到粒度种类分布曲线,从粒度种类分布曲线中进行斜率值、波动点数目和幅值提取,分别记为k分、m波和a分。

22、统计烧成熟料的粒度分散度f粒,k0、δk分、a′分分别为设定参照的分布斜率、分布斜率差、分布幅值。

23、于本发明一优选实施例,所述统计烧成熟料的粒度结构耐磨度,包括:从目标水泥对应烧成熟料的结构信息中提取最大熟料颗粒孔隙度kmax和集中熟料颗粒孔隙度k集。

24、从目标水泥对应烧成熟料中各化学成分的含量中定位出硅酸盐的含量和铝酸盐的含量,累加得到干扰磨矿化学成分含量,并将干扰磨矿化学成分含量与烧成熟料中各化学成分的含量之和进行作比,得到干扰磨矿化学成分占比,记为k化。

25、从目标水泥对应烧成熟料中各化学成分的含量中定位出碱金属化合物的总含量,并与烧成熟料中各化学成分的含量之和进行作比,得到碱金属化合物含量占比,记为k碱。

26、统计烧成熟料的粒度结构耐磨度β结,k0、δk分别为设定的磨矿干扰熟料颗粒孔隙度、参照孔隙度极值差,k′化、δk碱分别为设定的参照干扰磨矿化学成分占比、参照碱酸含量占比差。

27、于本发明一优选实施例,所述统计磨矿设备运行状态干扰度,包括:将目标生产水泥对应磨矿设备在历史各次磨矿时的设定转速与实际转速进行作差,得到历史各次磨矿时实际转速差δvt,t表示历史磨矿次序编号,t=1,2,......u。

28、将目标生产水泥对应磨矿设备在历史各次磨矿时的设定磨矿出料粒度和实际磨矿出料集中粒度进行作差,得到历史各次磨矿时的实际出料粒度差δdt,据此统计磨矿设备运行偏差度φ运。

29、将目标生产水泥对应磨矿设备的磨体三维轮廓和磨辊三维轮廓分别与磨矿设备信息库中存储的磨体初始三维轮廓和磨辊初始三维轮廓进行对应重合对比,得到磨体重合三维轮廓体积v体和磨辊重合三维轮廓体积v辊,统计磨矿设备的磨损度ψ磨,v′体、v′辊分别为磨体初始三维轮廓体积、磨辊初始三维轮廓体积。

30、统计磨矿设备运行状态干扰度δ运,n′设、φ′运、ψ′磨分别为设定的磨矿设备参照稳定运行年限、许可运行偏差度、许可磨损度。

31、于本发明一优选实施例,所述统计磨矿设备运行偏差度,包括:将历史各次磨矿时的实际转速差与许可偏离转速差δv′进行对比,统计大于δv′的历史磨矿次数c速。

32、将历史各次磨矿时的实际出料粒度差与许可偏离出料粒度差δd′进行对比,统计大于δd′的历史磨矿次数c粒。

33、统计磨矿设备运行偏差度φ运,k速、k粒分别为设定参照的转速偏差历史磨矿次数比、粒度偏差历史磨矿次数比,u表示历史磨矿次数,表示向下取整符号。

34、于本发明一优选实施例,统计磨矿掺料状态干扰度,包括:将目标生产水泥各待加入掺料的含水量与设定的各待加入掺料的常规含水量ω′进行对比,统计含水量大于ω′的待加入掺料数目m掺。

35、将大于ω′的各待加入掺料的含水量进行均值计算,得到待加入掺料平均含水量,记为

36、将目标生产水泥各待加入掺料的密度记为ρj,j表示待加入掺料编号,j=1,2,......m。

37、从目标生产水泥各待加入掺料的粒度中筛选出最大粒度和最小粒度,分别记为d掺和d′掺。

38、统计磨矿掺料状态干扰度γ掺,m为待加入掺料数目,ρ′为设定适宜磨矿掺料密度,δd掺为设定的适宜磨矿掺料粒度差。

39、于本发明一优选实施例,所述统计磨矿时长综合干扰度,包括:将熟料烧成状态、磨矿设备运行状状态和掺料状态作为各磨矿关联项,将δ运和γ掺分别与其设定许可干扰度进行对应作差,筛选出差值大于0的各磨矿关联项,记为各磨矿干扰项,统计磨矿干扰项数目m干。

40、统计磨矿时长综合干扰度η磨,δ′运和γ′掺分别为设定许可的熟料烧成状态干扰度值、磨矿设备运行状状态干扰度、磨矿掺料状态干扰度,δζ分别为设定参照磨矿干扰偏差度。

41、相较于现有技术,本发明的有益效果如下:(1)本发明通过对熟料烧成状态信息、磨矿设备运行信息、磨矿设备的磨体三维轮廓和磨辊三维轮廓以及磨矿添加掺料的状态信息等多个信息维度进行分析,进而确认磨矿设备的适宜磨矿时长,实现了水泥生产质量的及时化控制,有效解决了当前水泥成品质量管理存在的滞后性问题,缩短了生产质量异常问题的反应时长和处理时长,从而提高了水泥成品质量管理的可靠性,进而降低了水泥生产的次品率,同时还及时预防和降低了水泥生产质量问题的发生,显著提升了水泥成品质量管理效果,并且在另一个层面还确保了水泥的生产质量和生产效率以及降低了后续异常生产水泥的生产修正成本。

42、(2)本发明通过统计目标生产水泥对应熟料烧成状态干扰度、磨矿设备运行状态干扰度和磨矿掺料状态干扰度,从而统计磨矿设备的适宜磨矿时长,充分融合了熟料、磨矿设备运行状态等多种要素的影响,实现了磨矿设备对应磨矿时长的自动化控制,解决了当前工艺参数选取存在的精准性和灵活性不足的问题,确保了磨矿时长设定的适配性,减少了因当前依赖工作人员的经验判断方式导致的误判和判断差异的发生,为水泥生产质量的一致性和稳定性提供了有力保证。

43、(3)本发明通过统计目标生产水泥对应熟料烧成状态干扰度,充分考虑了磨矿生产工艺对应上一环节的生产状态影响,有效拓展了磨矿设备对应适配磨矿时长确认的参考依据,从而提高了磨矿设备对应磨矿时长选取的准确性和可靠性,从而降低了过度加工导致浪费能源以及加工不足影响下一生产环节开展发生概率,实现了不同材料状态的针对性和精准化加工。

- 还没有人留言评论。精彩留言会获得点赞!