高精密线路板追溯系统及方法与流程

本发明涉及线路板追溯,具体为高精密线路板追溯系统及方法。

背景技术:

1、高精密线路板广泛应用于计算机硬件、服务器、嵌入式系统、主板、显卡和网络设备等领域。这些设备需要高密度的线路板布局和精确的电气连接。

2、高精密线路板追溯系统在实际生产环境中,因为线路板的流水线比较多,包含蚀刻区、钻孔区、镀铜区和焊接区,而大部分都是在生产完,对线路板进行合格质检,导致不知道具体在哪个生产步骤出现问题,虽然可以追溯线路板材料问题,但是不方便追溯具体的工艺环节参数,导致出现瑕疵产品时,不能更好的修复,可能会出现瑕疵产品变废品的情况,间接导致提高生产成本。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了高精密线路板追溯系统及方法,在高精密线路板在工业自动化流水线位置上部署传感器组和监测设备,所述流水线位置包括蚀刻区、钻孔区、镀铜区和焊接区;并在每个线路板上设置专属条形码,实时采集流水线位置传感器组和监测设备的采集数据,并存储获得数据集a,并关联若干个专属条形码;追溯数据集a中存储了与每个线路板相关的采集数据和专属条形码信息。根据瑕疵判定结果,可以快速查询数据集a中与该线路板相关的数据,并对成品检测获得的外形合格系数wxh1和质量合格系数zlx2进行拟合,得到综合合格系数zhx。将zhx与合格阈值q进行对比,实现对线路板的整体质量评估。这样可以综合考虑线路板的外形和质量因素,更全面的判定产品的合格与否。提高生产过程的可控性和产品质量的稳定性,减少废品率,从而降低生产成本并提高客户满意度。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:高精密线路板追溯方法,包括以下步骤,

5、在高精密线路板在工业自动化流水线位置上部署传感器组和监测设备,所述流水线位置包括蚀刻区、钻孔区、镀铜区和焊接区;并在每个线路板上设置专属条形码,实时采集流水线位置传感器组和监测设备的采集数据,并存储获得数据集a,并关联若干个专属条形码;

6、对线路板成品进行机器视觉检测,获得成品图像数据,对成品图像数据进行特征提取,关联流水线位置实时采集数据,分析获得外形合格系数wxh1;对线路板成品通过传感器进行质量检测,包括线路板重量和抗压值,分析获得质量合格系数zlx2;

7、所述外形合格系数wxh1和质量合格系数zlx2通过以下公式进行分析获得:

8、

9、式中:kd表示为线路宽度值,jj表示为线路的间距值;线路宽度和间距是衡量线路板制造精度和线路密度的重要指标,确保线路连通性;h线路板上铜箔导电层的厚度;k表示线路板上连接孔径半径值;tf表示为线路板上铜箔导电层覆盖率;zh表示阻焊层覆盖率;g表示线路板表面洁净度,pm表示为焊盘平面度;wq表示为线路板的弯曲度,过大的弯曲度会导致线路断裂或原件脱落;hjxs表示为线路板焊接质量系数;

10、kg表示为线路板的重量值,表示为修正常数值;dt表示线路板导通值,dz表示为线路板绝缘电阻值;f()和g()分别是根据具体纸箱承重要求设计的函数;

11、将外形合格系数wxh1和质量合格系数zlx2进行拟合,获得综合合格系数zhx,并将综合合格系数zhx与合格阈值q进行对比,若综合合格系数zhx大于等于合格阈值q,则判定为合格;如果zhx小于q,则判定为瑕疵;

12、根据瑕疵判定结果,追溯数据集a中与该线路板相关的数据,关联该线路板的专属条形码,依据瑕疵判定结果查询生产线中材料来源、生产过程中使用的设备和操作员和生产参数。

13、优选的,在蚀刻区、钻孔区、镀铜区和焊接区流水线位置上,部署相应的传感器组和监测设备;传感器组包括光学传感器、温度传感器和压力传感器,用于监测各个位置的参数和质量指标;

14、在每个线路板上设置专属条形码或二维码;使用打印和粘贴的方式将条形码固定在线路板上,每个条形码具有唯一标识,以实现对线路板的追溯和关联;

15、在流水线位置上的传感器组和监测设备实时采集数据,实时采集数据包括蚀刻过程中的测量数据、钻孔区的孔径尺寸、镀铜区的铜箔厚度和焊接区的焊接质量;

16、将实时采集数据与每个专属条形码进行相关联,存储在数据集a中,确保数据和线路板的唯一标识相对应。

17、优选的,使用摄像头或图像采集设备对线路板成品进行图像采集;确保图像清晰、光照均匀,并覆盖整个线路板;

18、对采集到的成品图像进行预处理,包括去噪、图像增强和尺寸标定处理;

19、使用图像处理和计算机视觉技术,对成品图像进行特征提取;特征提取包括线路宽度、间距和焊盘尺寸外形参数;

20、将特征提取得到的外形参数与实时采集数据进行关联和分析,生成外形合格系数wxh1。

21、优选的,线路板上铜箔导电层覆盖率tf、阻焊层覆盖率zh和线路板表面洁净度g通过以下公式计算;

22、

23、式中,a_copper表示铜箔的表面积;a_total是线路板的总表面积,总表面积通常是通过测量线路板的尺寸得到的,包括长度和宽度;然后,使用线路板的长度乘以宽度计算出总表面积;a_resist是阻焊层的面积;p表示污染程度参数,范围为0到1,值越高表示污染程度越高;o表示氧化情况参数,范围为0到1,值越高表示氧化程度越高;r表示辐射迹象参数,范围为0到1,值越高表示辐射迹象越明显;c表示表面颗粒数量与面积的比率,范围为0到1,值越高表示颗粒数量越多。

24、优选的,焊盘平面度pm和线路板的弯曲度wq通过以下公式计算获得:

25、

26、式中,δh_max是焊盘最高点与参考平面之间的高度差;δh_min是焊盘最低点与参考平面之间的高度差;d是焊盘的直径或对角线长度;表示为修正常数;h_max是线路板上最高点与基准平面之间的垂直距离;h_min是线路板上最低点与基准平面之间的垂直距离;l是线路板的长度。

27、优选的,线路板焊接质量系数hjxs通过以下公式计算获得:

28、

29、式中,nc是焊接接头中合格的焊点数量,通过超声波剖面检查焊缝,焊点的形状、填充度和连接状态均良好,判断为合格;nt是焊接接头中总的焊点数量。

30、优选的,当将外形合格系数wxh1和质量合格系数zlx2进行拟合时,使用加权求和的方法来得到综合合格系数zhx,具体的拟合表征公式如下所示:

31、

32、式中,w1和w2是外形合格系数wxh1和质量合格系数zlx2的权重系数, 且。

33、优选的,设定合格阈值q的值为80,计算综合合格系数zhx≥80,则判定为合格;

34、计算插值diff1公式为:

35、

36、依据插值diff1值范围,将合格划分为多个等级,多个等级包括:

37、若diff1≥10,判定为一级优秀级别;

38、如果5≤diff1<10,判定为二级良好级别;

39、如果0<diff1<5,判定为三级合格级别;

40、若综合合格系数zhx小于合格阈值q,则判定为瑕疵;

41、计算插值diff2公式为:

42、

43、依据插值diff2值范围,将瑕疵划分为多个等级,多个等级包括:

44、若diff2≥10,判定为一级严重瑕疵;

45、如果5≤diff1<10,判定为二级中等瑕疵;

46、如果0<diff1<5,判定为三级轻微瑕疵。

47、优选的,通过专属条形码和产品标识,追溯该线路板所使用的材料的供应商和批次信息;

48、通过专属条形码和产品标识,关联数据集a,追溯该线路板在工业自动化流水线所使用的设备;并进行定位;

49、通过专属条形码和产品标识,关联数据集a,追溯该线路板在工业自动化流水线的操作员信息;并进行定位;

50、根据差值diff2的多个等级,若瑕疵等级为三级轻微瑕疵,进行简单的修复操作,包括重新焊接和更换部件;

51、若瑕疵等级为二级中等瑕疵,需要更深入的检查和修复,包括更换整个焊接接头和重新布线;

52、瑕疵等级为一级严重瑕疵,需要彻底更换线路板或进行全面的焊接修复。

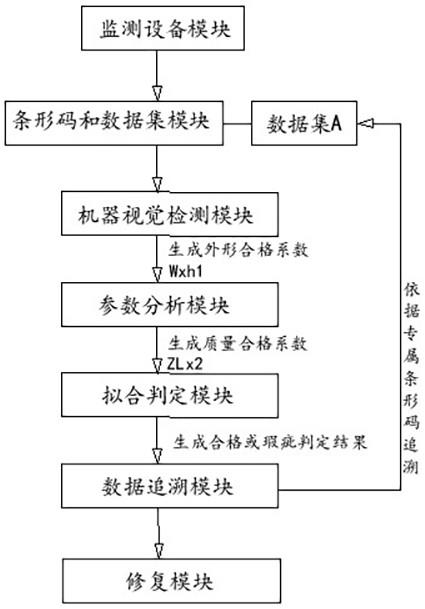

53、高精密线路板追溯系统,包括监测设备模块,条形码和数据集模块、机器视觉检测模块、参数分析模块、拟合判定模块、数据追溯模块和修复模块;

54、检测设备模块用于在蚀刻区、钻孔区、镀铜区和焊接区流水线位置上部署传感器组和监测设备,传感器组包括光学传感器、温度传感器和压力传感器,用于监测各个位置的参数和质量指标;

55、条形码和数据集模块用于在每个线路板上设置专属条形码或二维码,以实现线路板的追溯和关联;实时采集流水线位置传感器组和监测设备的数据,并存储获得数据集a,并关联专属条形码;

56、机器视觉检测模块用于对线路板成品进行机器视觉检测,获得成品图像数据,对成品图像数据进行预处理、特征提取,包括线路宽度、间距、焊盘尺寸参数,计算获得外形合格系数wxh1;

57、参数分析模块用于通过传感器对线路板进行质量检测,包括重量和抗压值,分析计算质量合格系数zlx2;

58、拟合判定模块用于外形合格系数wxh1和质量合格系数zlx2进行拟合,获得综合合格系数zhx并与预设的合格阈值q进行比较,判定线路板的合格与否,获得合格或瑕疵判定结果;

59、数据追溯模块,据瑕疵判定结果,追溯数据集a中与该线路板相关的数据,并关联瑕疵产品的专属条形码,查询生产线中材料来源、设备和操作员相关信息;

60、修复模块,根据插值diff1和diff2的多个等级,划分合格和瑕疵的不同等级;根据不同的瑕疵等级确定相对应的修复措施。

61、本发明提供了高精密线路板追溯系统及方法。具备以下有益效果:

62、(1)该方法通过对外形合格系数wxh1和质量合格系数zlx2进行拟合,得到综合合格系数zhx。将zhx与合格阈值q进行对比,实现对线路板的整体质量评估。这样可以综合考虑线路板的外形和质量因素,更全面的判定产品的合格与否。通过采用这样的高精密线路板追溯方法,可以更好地解决现有追溯系统中的问题,提高生产过程的可控性和产品质量的稳定性,减少废品率,从而降低生产成本并提高客户满意度。

63、(2)通过对线路板上铜箔导电层覆盖率tf、阻焊层覆盖率zh和线路板表面洁净度g的计算,可以实现对线路板质量的准确评估和控制,从而提高产品的质量和可靠性;识别和纠正焊盘和线路板弯曲度方面的问题,提供定量的评估指标,便于对焊盘和线路板进行质量控制和改进;通过监测和计算焊接质量系数hjxs,可以发现焊接质量不合格的接头,并针对性地改进焊接工艺和操作,提高焊接质量。这有助于减少废品率、提高产品质量和效率,降低维修成本。

64、(3)该高精密线路板追溯方法,通过设定合格阈值q和插值diff1、diff2的判定范围,可以明确合格和瑕疵的标准,使判定过程更加准确和一致;通过将合格和瑕疵分为多个等级,可以更细致地评估线路板的质量状况,从优秀、良好到合格和瑕疵的不同等级,提供更详尽的质量评估结果;根据瑕疵的等级,可以有针对性地进行修复和处理措施。对于严重瑕疵,需要进行彻底的修复或更换,而对于轻微瑕疵,则可以进行简单的修复操作,从而有效提高产品质量和降低废品率;通过记录综合合格系数zhx和插值diff1、diff2的数值,可以进行数据分析和追溯,找出导致瑕疵的具体原因和生产环节,并采取相应的改进措施,提高生产过程的稳定性和质量控制能力。

65、(4)高精密线路板追溯系统能够提供全面的数据分析和追溯功能,帮助企业实现质量控制、故障排查和质量改进,减少废品率和生产成本,提高产品的可追溯性和质量稳定性。

- 还没有人留言评论。精彩留言会获得点赞!