一种发动机缸体主轴承孔变形的预测方法与流程

本发明属于有限元分析,具体涉及一种发动机缸体主轴承孔变形的预测方法。

背景技术:

1、随着汽油机功率密度、压缩比以及扭矩等的不断提高,必然导致发动机工作转速、热负荷、最高燃烧压力和惯性力载荷等大幅增加。而低摩擦功的不懈追求和轻量化材料及结构的应用,又一定程度上限制了其承载能力。由此,可能引起结构件的强度、变形失效,这对发动机主承力结构的可靠性提出了更高要求。主轴承组合结构作为发动机主承力结构的重要组成部分,并且主轴承孔的变形直接影响主轴瓦的变形和主轴瓦的磨损,从而在轴瓦表面形成过小油膜厚度,甚至出现轴瓦和曲轴主轴颈的混合摩擦现象,这会影响曲轴的正常运转。因此,正确预测和评价主轴承座孔的变形非常重要。目前,主要是通过两种手段进行主轴承座孔的变形预测。

2、第一种方式是通过试验测量方法。由于主轴承孔是发动机曲轴的安装孔,并且往往位于发动机油底壳内部,常规的测量手段很难预测曲轴高速运转和高温下的主轴承孔变形。一般均是在主轴承盖安装状态下测量装配后的尺寸、圆度、同轴度等信息进行简单评价,基本不能考虑载荷作用和温度影响。并且试验检测往往滞后于设计,严重影响研发周期。

3、第二种方式是通过有限元分析手段。目前,有限元手段能够很好的预测主轴承孔工作状态下的变形,但是,并未形成规范的体系与流程。常规的流程中往往是通过静力学-多体动力学进行联合分析,但在分析过程中温度场、镗孔等多种影响因素和评价并未形成统一的标准。

4、因此,亟待提供一种有限元分析方法进行发动机缸体主轴承孔变形的预测和评价。

技术实现思路

1、本发明的目的就在于提供一种发动机缸体主轴承孔变形的预测方法,以解决限元分析方法进行发动机缸体主轴承孔变形的预测和评价的问题。

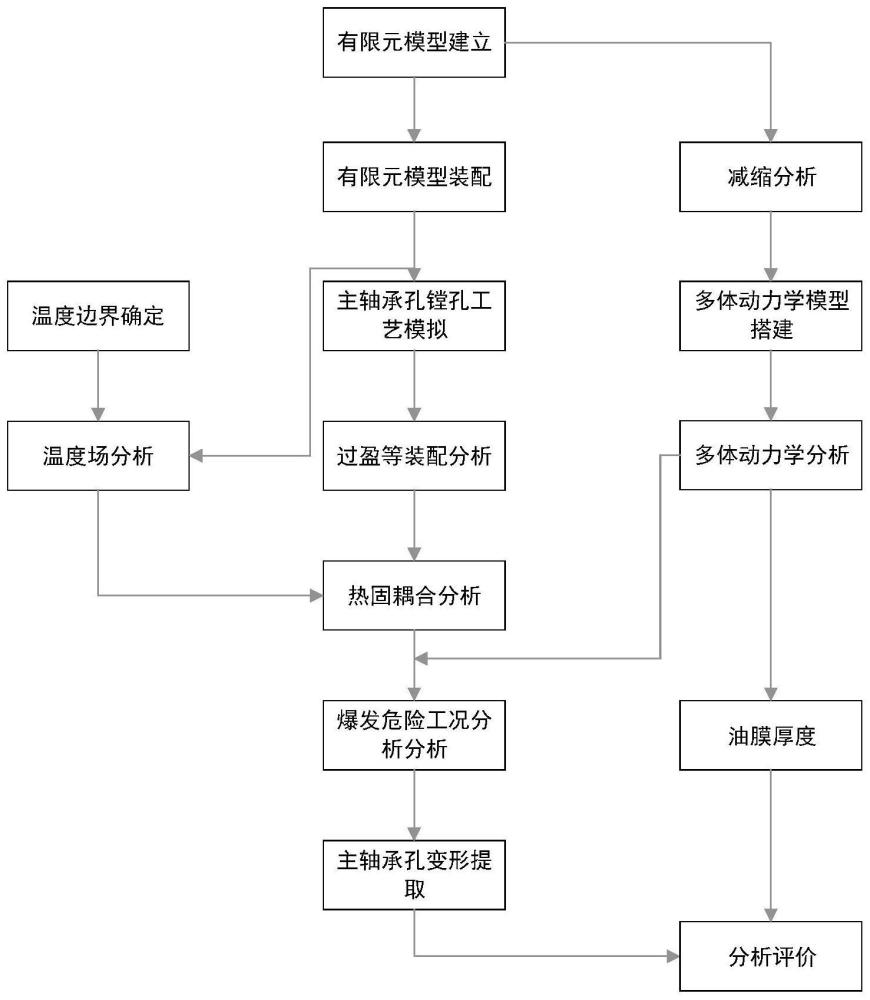

2、本发明的目的是通过以下技术方案实现的:

3、一种发动机缸体主轴承孔变形预测方法,包括以下步骤:

4、a、温度场和静力学有限元分析模型建立

5、a1、建立有限元模型:仿真分析模型包括发动机缸体、缸盖、缸盖螺栓、主轴承盖、主轴承盖螺栓、进排气导管、进排气门、火花塞、喷油嘴、缸套以及主轴瓦结构;其中,主轴承孔位置附近进行精细化建模,要求主轴承孔与主轴瓦、主轴承盖和缸体、主轴承盖螺栓和缸体接触区域保证节点一一对应;

6、a2、各零部件材料属性的定义:定义材料温度相关的的弹性模量、泊松比、热膨胀系数和热导率,并为缸体、主轴承盖、主轴瓦、螺栓定义材料基于温度变化的弹塑性行为;

7、a3、根据真实的结构关系建立动力电池模组各零部件间的相互作用关系;

8、b、多体动力学有限元分析模型建立

9、b1、建立曲轴详细有限元模型,满足多体动力学分析要求;

10、b2、建立简化主轴承座有限元模型,满足多体动力学分析要求;

11、b3、定义曲轴和简化主轴承座的材料属性,定义材料的的弹性模量、泊松比;

12、c、温度场分析

13、c1、根据前期燃烧性能计算的温度场水侧和气侧边界条件,进行温度场计算;其中,水侧温度边界由cfd计算结果映射,气侧温度边界由1维燃烧计算获取,机油侧温度边界按照经验值定义;

14、d、曲轴系多体动力学润滑分析

15、d1、曲轴、主轴承座动态子结构减缩计算:根据多体动力学计算要求,分别进行曲轴和主轴承座的动态子结构减缩计算;

16、d2、多体动力学润滑模型搭建:根据曲轴系多体动力学计算要求,搭建动力学计算模型,其中主轴承采用液体润滑轴承连接,并定义油槽、油孔、油压、液压油牌号;

17、d3、多体动力学润滑分析及结果输出,要求输出油膜厚度、接触压力结果,同时输出详细的主轴承载荷历程;

18、d4、主轴承载荷映射:取个主轴承载荷历程中危险工况,并将主轴承载荷映射至主轴瓦节点上,用于后续静强度计算主轴载荷加载;

19、e、热固耦合和静力学分析

20、e1、装配工况分析:其中,在完成主轴承盖螺栓预紧分析后进行主轴承孔镗孔工艺分析,通过去除螺栓预紧变形,只保留应力的手段实现主轴承孔镗孔仿真;

21、e2、热固耦合分析:在装配工况的基础上,将温度场计算结果作为温度载荷引入,计算发动机模型的热应力与热变形;

22、e3、爆发工况分析:在温度场计算的基础上,将多体动力学润滑计算映射的主轴瓦载荷作为爆发载荷进行静强度分析,计算发动机模型的应力与变形;

23、e4、缸体主轴承座孔的变形结果数据提取;取装配+温度+爆发危险工况下的缸体主轴承座孔的变形分析,整体变形按照傅里叶0~8阶展开;

24、f、结果预测与评价

25、f1、根据多体动力学润滑分析评价最小油膜厚度和最大油膜压力;

26、f2、根据热固耦合和静力学分析结果评价个主轴承孔截面的失圆度和不同主轴承孔的同轴度。

27、进一步地,步骤a1中,主轴承孔两侧的节点按照对称分布,在0°-180°,45°-235°,90°-270°,135°-315°均存在节点,并且节点在圆周方向均匀分布;主轴瓦厚度方向不少于2层网格,宽度方向不少于6层网格,圆周方向不少于72层网格;缸体主轴承座孔、主轴承盖单元大小不大于2mm,确包材料厚度方向大于2层网格,网格长宽比不大于2.0。

28、进一步地,骤a3中,缸盖总成内部零部件均设为tie连接关系,缸盖与缸垫、缸垫与缸体间也设为tie连接关系;缸体、主轴承盖、主轴瓦、主轴承盖螺栓间设置接触关系,接触属性为小滑移,面-面接触,同时定义不可分离,润滑区摩擦系数定义为0.12,非润滑区摩擦系数定义为0.15;主轴承盖螺栓和缸体间的螺纹配合按照螺栓连接接触关系定义,需要定义的参数有螺栓间距、螺纹升角、螺纹间隙量。

29、进一步地,步骤d2中,定义液压油供油压力为发动机转速相关的参数,外部载荷为施加在活塞上的不同转速下的爆发压力和曲轴转角的曲线。

30、进一步地,步骤d3中,要求进行至少8个循环的计算分析,并保留7~8循环的计算结果。

31、进一步地,步骤d4中,要求对各个主轴承的不同转速下的载荷历程进行危险工况标定,标定原则是每个主轴承均要包含不同方向的最大载荷。

32、进一步地,步骤e1中,采用abaqus软件应力场导入功能实现镗孔工艺仿真,即完成螺栓预紧分析后,在新模型中导如预紧分析的应力场,不导入预紧分析的变形结果;选取远离主轴承侧的缸盖最为约束端,选取缸盖x轴对称平面两点约束x方向,选取缸盖y轴对称平面两点约束y方向,选取缸盖螺栓上表面所有节点约束z方向。

33、进一步地,步骤e4中,缸体主轴承座孔按照y-z平面在x轴方向等间距取3个截面,每个截面的最大外接圆圆半径与最小内接圆半径的差值定义为截面失圆度,并取3个截面失圆度的最大值为该主轴承孔的失圆度,将所有轴瓦的变形按照傅里叶展开后的1阶变形的差值定义为同轴度,即公式(1):

34、

35、进一步地,步骤f1中,最小油膜厚度大于,根据曲轴直径和机油类型,选择0.5~1.5μm,最大油膜压力小于,根据机油类型,选择100~200mpa。

36、进一步地,步骤f2中,各个主轴承孔的失圆度小于,根据主轴承直径,选择40~80μm。所有主轴承孔的同轴度小于,根据发动机主轴承跨度和个数,选择120~200μm;步骤s16~步骤s17中必须4个评价项同时满足要求。

37、与现有技术相比,本发明的有益效果是:

38、1、本发明充分利用有限元分析计算周期短以及预测准确等优点,能够在设计完成后及时校核发动机缸体主轴承孔变形,并进行针对性优化设计,从而减少试验验证轮次,减少开发周期;

39、2、本发明提供了一种规范化和流程化的发动机缸体主轴承孔变形预测方法,从有限元建模、装配、计算、评价等全维度标准化有限元作业流程,其大大降低了工程师主观性判断带来的计算结果离散度较大问题,统一判别标准,提升了仿真效率;

40、3、本发明提供的发动机缸体主轴承孔变形预测方法,通过对有限元网格的建立、镗孔工艺的模拟,温度场施加等流程,有效解决有限元结果精度和准确度问题。

- 还没有人留言评论。精彩留言会获得点赞!