一种加热炉能耗分析系统及其构建方法与流程

本发明涉及一种加热炉能耗分析系统及其构建方法。

背景技术:

1、轧钢厂是国名经济中不可或缺的一部分,其中,轧钢系统中的加热炉,使热压过程中的钢坯再次升温,保证了后续生产工作的顺利进行。然而,就当前而言,国内钢厂在使用加热炉时,常常存在能耗的超负荷,致使其本身的经济效益难以保证。

2、加热炉是轧钢生产中的重要设备,是通过将加热炉加热到一定温度并保温使其达到热加工的要求,然后送入到轧制机组进行轧制加工的过程。轧钢加热炉是目前我国钢铁企业最重要的能源消耗装置之一,其能源消耗占整个钢铁企业总能耗比重较大,直接关系到整个炼钢的生产成本。因此,减少炼钢厂的能耗是提高炼钢厂的节能水平的重要因素,在对轧钢加热炉进行分析时,必须对其能耗相关的技术指标进行监控,便于解决其存在的问题,从而达到减少热工能耗的目的。当前轧钢加热炉节能降耗措施不断推陈出新,例如增设热值仪、整改调节阀、优化燃烧模型及二级控制、提高热装比、增加余热回收设备等均可实现加热炉的进一步的节能运行,但何时使用这些节能降耗新技术仍然依赖操作人员的经验判断,这就使技术实现的效果有一定折扣,不能完全达到预期目标。

技术实现思路

1、针对现有技术存在的缺陷与不足,本发明提供一种加热炉能耗分析系统及其构建方法。

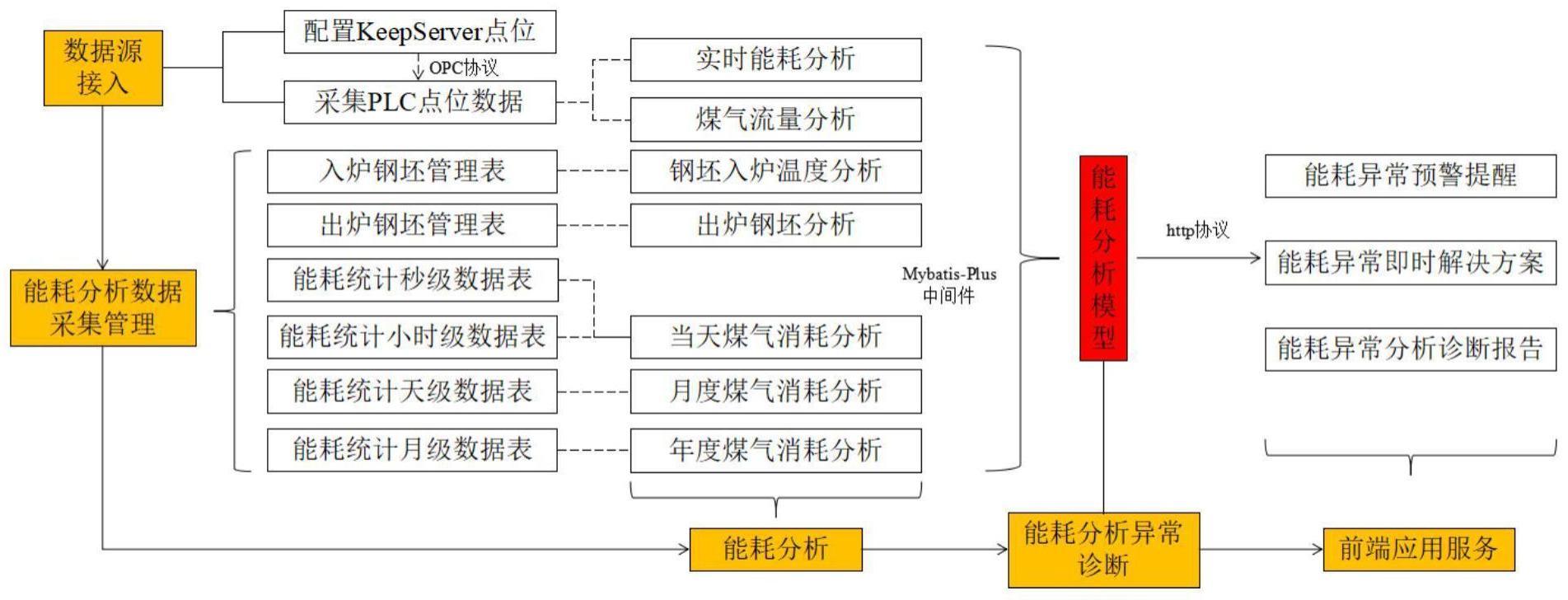

2、为达到上述目的,本发明的一种加热炉能耗分析系统,包括:

3、数据源接入模块,用配置keepserver点位,采集计算离线烘烤钢包数的plc点位数据,通过opc协议将点位数据批量/实时接入数据库;

4、能耗分析数据采集管理模块;用于系统后端对批量/实时接入数据库的点位数据进行管理,形成入炉钢坯管理表、出炉钢坯管理表、能耗统计秒级数据表、能耗统计小时级数据表、能耗统计天级数据表和能耗统计月级数据表;

5、能耗分析模块;用于根据工艺模型对加热炉关键能耗信息进行分析,包括:实时能耗分析、煤气流量分析、o2-co实时监测分析、钢坯入炉温度分析、出炉钢坯分析、当天煤气消耗、月度煤气消耗、年度煤气消耗;

6、能耗分析异常诊断模块;根据能耗分析结果,进一步进行异常数据筛查,并自动生成分析报告;

7、前端应用服务模块;对能耗分析进行可视化前端展示,对能耗分析异常诊断进行可视化输出与前端导出设置。

8、为达到上述目的,本发明的加热炉能耗分析系统构建方法,包括以下步骤:

9、s1:构建数据源接入的步骤;以配置keepserver点位,采集计算离线烘烤钢包数的plc点位数据,通过opc协议将点位数据批量/实时接入数据库;

10、s2:构建能耗分析数据采集管理的步骤,以提供系统后端对批量/实时接入数据库的点位数据进行管理,形成入炉钢坯管理表、出炉钢坯管理表、能耗统计秒级数据表、能耗统计小时级数据表、能耗统计天级数据表和能耗统计月级数据表;

11、s3:构建能耗分析的步骤,根据工艺模型对加热炉关键能耗信息进行分析,包括:实时能耗分析、煤气流量分析、o2-co实时监测分析、钢坯入炉温度分析、出炉钢坯分析、当天煤气消耗、月度煤气消耗、年度煤气消耗;

12、s4:构建能耗分析异常诊断的步骤,根据能耗分析结果,进一步进行异常数据筛查,并自动生成分析报告;

13、s5:构建前端应用服务的步骤,对能耗分析进行可视化前端展示,对能耗分析异常诊断进行可视化输出与前端导出设置。

14、进一步的,所述的步骤s5具体为:

15、s51)对能耗分析进行可视化前端展示,基于b/s架构,运用vue、echarts等前端技术在页面上分区域对能耗分析模块进行可视化展示,包括:对实时能耗分析进行即时数据展示,对煤气流量分析进行折线图展示,对o2-co实时监测分析进行折线图展示,对钢坯入炉温度分析进行正态分布图展示,对出炉钢坯分析进行折线图展示,对当天煤气消耗、月度煤气消耗、年度煤气消耗均进行折线和柱状混合图展示;

16、s52)对能耗分析异常诊断进行可视化输出与诊断报告前端导出设置,基于b/s架构,运用vue、echarts等前端技术在页面上分出区域进行异常诊断分析,用实时轮播表格形式对加热炉能耗异常进行实时反馈;设置下载按钮导出诊断报告便于人工再分析。

17、进一步的,所述的步骤s4具体为:

18、s41)异常数据筛查,筛查能耗统计秒级数据表,对每秒记录的能耗数据进行诊断,当煤气支管流量、煤气总管流量、煤气单耗出现异常值时,进行实时预警与分析,例如:当煤气单耗瞬时计算值大于350立方/吨时,系统发出异常警告;

19、s42)异常数据筛查,筛查能耗统计小时级数据表,对每小时记录的能耗数据进行诊断,当煤气支管流量、煤气总管流量、煤气单耗出现异常值时,进行实时预警与分析,例如:当煤气单耗小时计算值大于350立方/吨时,系统发出异常警告;

20、s43)异常数据筛查,筛查能耗统计天级数据表,对每天记录的能耗数据进行诊断,当煤气支管流量、煤气总管流量、煤气单耗出现异常值时,进行实时预警与分析,例如:当煤气单耗天计算值大于350立方/吨时,系统发出异常警告;

21、s44)异常数据筛查,筛查能耗统计月级数据表,对每月记录的能耗数据进行诊断,当煤气支管流量、煤气总管流量、煤气单耗出现异常值时,进行实时预警与分析,例如:当煤气单耗月计算值大于350立方/吨时,系统发出异常警告;

22、s45)自动生成分析报告,系统内置能耗分析模型,在获取能耗数据基础上进行加热炉能耗分析并自动生成分析报告,例如,当煤气单耗小时计算值大于350立方/吨时,系统会对对应时间段小时产量、热装率等参数进行数据整合与分析,给出导致煤气单耗较高的工艺环节或设备位置,并给出解决措施。例,当热装率较高,小时产量正常时出现煤气单耗高的情况,系统会判断煤气总管瞬时流量以及对应时间段内的入炉出炉钢坯数,判断是否因煤气总管在热装率较高时未调节或休炉停炉等原因导致的煤气单耗高。

23、进一步的,所述的步骤s3具体为:

24、s31)实时能耗分析,在能耗分析数据采集管理基础上,对当前时刻炉内热坯、冷坯、热装比例,当天累计日产量、日煤气总量、日煤气单耗,进行实时数据处理分析,得出当前产量、煤气总量、煤气单耗、热装率之间关联分析结论,并给出当天预计日产量、日煤气总量、日煤气单耗;

25、s32)煤气流量分析,在能耗分析数据采集管理基础上,对1小时内煤气总管瞬时流量、煤气支管瞬时流量、煤气耗散、热装比例进行数据处理分析,记录异常数据并在数据库中标记;

26、s33)o2-co实时监测分析,在能耗分析数据采集管理基础上,对1小时内加热炉预热段、一加热段、二加热段、均热上段、均热下段的o2和co进行数据处理分析,记录异常数据并在数据库中标记;

27、s34)钢坯入炉温度分析,在能耗分析数据采集管理基础上,对当天入炉钢坯进行入炉总数、入炉平均温度数据处理分析,并以50摄氏度为区间划分钢坯入炉温度分布,同时分析当天入炉冷坯、温坯、热坯比例,记录异常数据并在数据库中标记;

28、s35)出炉钢坯分析,在能耗分析数据采集管理基础上,对出炉钢坯在炉时间、入炉温度、出炉温度和开轧温度进行数据处理分析,记录异常数据并在数据库中标记;

29、s36)当天煤气消耗,在能耗分析数据采集管理基础上,对当天(按小时统计)产量、热装比例、冷坯比例、温坯比例、煤气支管总量、煤气总管总量、煤气单耗和平均入炉温度进行数据处理分析,记录异常数据并在数据库中标记;

30、s37)月度煤气消耗,在能耗分析数据采集管理基础上,对本月(按日统计)产量、热装比例、煤气总管总量和煤气单耗进行数据处理分析,记录异常数据并在数据库中标记;

31、s38)年度煤气消耗,在能耗分析数据采集管理基础上,对本年(按月统计)产量、热装比例、煤气总管总量和煤气单耗进行数据处理分析,记录异常数据并在数据库中标记。

32、进一步的,所述的步骤s2具体为:

33、s21)形成入炉钢坯管理表,字段包括但不限于:钢坯编号、入炉时间、入炉温度、钢坯长、钢坯重等;

34、s22)形成出炉钢坯管理表,字段包括但不限于:钢坯编号、入炉时间、入炉温度、出炉时间、出炉温度、总加热时间、开轧温度等;

35、s23)形成能耗统计秒级数据表,字段包括但不限于:时间、热装比例、理论产量、煤气总量、煤气单耗、热坯支数、冷坯支数等;

36、s24)形成能耗统计小时级数据表,字段包括但不限于:时间、热装比例、理论产量、煤气总量、煤气单耗、热坯支数、冷坯支数、理论产量预测值、煤气总量预测值、煤气支管总量、平均入炉温度、冷坯比例、温坯比例等;

37、s25)形成能耗统计天级数据表,字段包括但不限于:时间、热装比例、理论产量、煤气总量、煤气单耗、热坯支数、冷坯支数等;

38、s26)形成能耗统计月级数据表,字段包括但不限于:时间、热装比例、理论产量、煤气总量、煤气单耗、热坯支数、冷坯支数等。

39、进一步的,所述的步骤s1具体为:

40、s11)配置keepserver点位,采集加热炉能耗分析所需的对应点位数据。keepserver点位配置包含但不限于以下点位:煤气总管瞬时流量、煤气支管瞬时流量、入炉钢坯编号、入炉时间、入炉温度、钢坯长、钢坯重等;

41、s12)采集plc点位数据,通过opc协议将点位数据信息批量/实时接入数据库。对keepserver点位完成配置后,便可通过keepserver获取当前plc点位数据;同时利用opc协议将keepserver获取的plc点位数据批量/实时接入数据库,通过数据库操作建立plc缓存表,在数据库中对plc实时点位数据进行展示。

42、本发明通过加热炉能耗分析系统,运用springboot+vue搭建系统框架,通过http协议、opc协议和mybatis-plus中间件等实现前后端、数据库数据传输,通过能耗相关点位的收集与数据采集管理对数据进行预处理和分类,依靠工艺模型对加热炉关键能耗信息进行分析,根据能耗分析结果,进一步进行异常数据筛查,并自动生成分析报告,并进行可视化展示,方便现场操作人员直接根据能耗分析系统分析结果进行工艺操作,减少人工经验判断失误导致的各类生产事故发生可能,同时达到提高加热炉热效率、提高生产效率、节约成本、增加经济效益的目的。通过精确的加热炉能耗分析,可减少不合理的煤气量消耗,进一步提高轧钢生产的数字化、智能化水平。

- 还没有人留言评论。精彩留言会获得点赞!