一种无监督的复杂机械设备异常状态监测方法及系统与流程

本发明涉及设备运行状态监测领域,具体涉及一种无监督的复杂机械设备异常状态监测方法及系统。

背景技术:

1、随着智能制造技术的不断发展,数控机床、工业机器人等复杂机械设备在机械加工等领域起到了越来越重要的作用。此类设备机械结构复杂、多系统互相耦合,常在苛刻环境下长时间工作,导致重大故障发生概率大幅提升,严重威胁了生产效率和可靠性。因此,实现复杂机械设备健康状态实时监测与故障的即时诊断具有重要意义。

2、专利“一种基于自适应残差神经网络的风力涡轮机故障诊断方法”(cn202210449533)中,采用连续小波变换对原始数据进行时频域特征分析,经数据降维后利用自适应残差神经网络训练轴承故障分类模型。专利“一种基于多尺度卷积神经网络的滚动轴承故障诊断方法”(cn202110209342)中,通过自适应变分模态分解得到振动数据的本征模态分量,经包络解调、角域重采样和傅里叶变换等处理后计算包络峭度作为有效分量,通过多尺度神经网络训练风机滚动健康状态监测模型。此外,周兴康等人在《机械工程学报》上发表论文《基于深度一维残差卷积自编码网络的齿轮箱故障诊断》,首先利用深度一维残差自编码器对振动信号进行特征提取,随后使用标签数据进行分类微调以实现齿轮箱故障模式识别。

3、通过对现有技术的分析可知,目前复杂机械设备异常状态监测方法存在如下问题:一是处理加工状态特征数据主要依赖人工进行特征提取,难以应对设备实际运行过程中的复杂情况,从而造成隐藏信息的浪费。二是监测模型训练需要大量有标记的样本,因此无法在样本标签缺失、数据不平衡的工业实际装备数据集上取得很好的效果。

技术实现思路

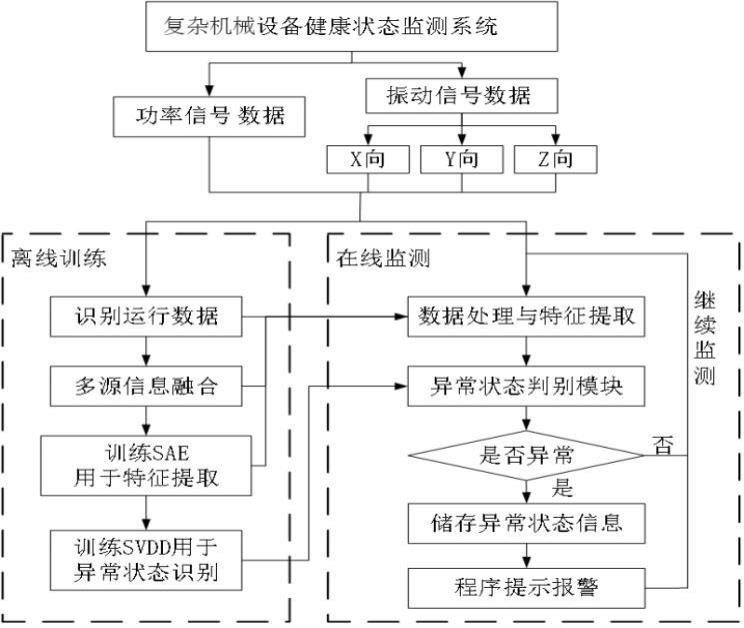

1、本发明的目的在于给出一种无监督的复杂机械设备异常状态监测方法及系统,用于解决现有监测方法依赖人工特征提取,以及过度依赖有标签训练数据等问题,以实现复杂机械设备监测模型的无监督训练与异常状态实时监测。

2、本发明提供的方案一,一种无监督的复杂机械设备异常状态监测方法,有以下步骤:

3、s1:确定所述复杂机械设备的故障敏感部件,采集和预处理所述复杂机械设备运行过程中的振动信号数据与功率信号数据;

4、s2:通过运行状态识别算法自动提取所述振动信号数据与所述功率信号数据,并将自动提取的所述振动信号数据与所述功率信号数据划分为训练样本数据集,所述训练样本数据集包含若干训练样本数据,将所述训练样本数据集进行快速傅里叶变换成为多源信号融合样本数据集,将所述多源信号融合样本数据集作为堆叠稀疏自编码器的输入数据;

5、s3:使用步骤s2的所述多源信号融合样本数据集,建立基于堆叠稀疏自编码器的数据提取模型,得到反映所述复杂机械设备运行关键信息低维数据;

6、s4:使用步骤s3的所述运行关键信息低维数据,训练基于支持向量数据描述的单分类模型用于所述复杂机械设备异常状态监测。

7、进一步的,所述步骤s1的具体过程如下:

8、s1.1:确定所述复杂机械设备的故障敏感部件;

9、s1.2:安装三向振动传感器、功率传感器、工控机,使用所述三向振动传感器与所述功率传感器采集所述复杂机械设备运行过程中的所述振动信号数据与所述功率信号数据,所述三向振动传感器和所述功率传感器分别通讯所述工控机;

10、s1.3:采集的所述振动信号数据与所述功率信号数据进行模数转换后传输至所述工控机。

11、进一步的,所述步骤s1.2中,设置采样频率为1000hz。

12、进一步的,所述步骤s2中的所述运行状态识别算法为,通过所述功率信号数据获得功率信号数据绝对值,将所述功率信号数据曲线化获得功率信号数据曲线,通过所述功率信号数据曲线获得功率信号曲线斜率,根据所述功率信号数据绝对值和所述功率信号曲线斜率的波动特点进行自动提取与划分训练样本数据集;所述波动特点为,当所述复杂机械设备的运行状态为开始运行时,所述功率信号数据绝对值开始增大,所述功率信号曲线斜率也从0开始增大,当所述复杂机械设备的运行状态为结束运行时,所述功率信号数据绝对值开始减小,所述功率信号曲线斜率也减小为0。

13、进一步的,所述步骤s2的具体过程如下:

14、s2.1:通过分析所述波动特点所对应的所述复杂机械设备的运行状态,设定所述功率信号数据的起始判别条件与终止判别条件,以截取所述功率信号数据与所述振动信号数据,并划分为训练样本数据集,所述起始判别条件包括但不限于判别时间间隔、起始时所述功率信号曲线斜率的判别阈值、起始时所述功率信号数据的判别阈值,所述终止判别条件包括但不限于判别时间间隔、终止时所述功率信号曲线斜率的判别阈值、终止时所述功率信号数据的判别阈值;

15、所述复杂机械设备的运行起始点判别公式为:

16、;

17、其中,为判别时间间隔,、分别为第、个判别时间间隔内采集所述功率信号数据的平均值,为起始时所述功率信号曲线斜率的判别阈值,为起始时所述功率信号数据的判别阈值;

18、所述复杂机械设备的运行终止点判别公式为:

19、;

20、其中,为判别时间间隔,、分别为第、个判别时间间隔内采集所述功率信号数据的平均值,为终止时所述功率信号曲线斜率判别阈值,为终止时所述功率信号数据判别阈值;

21、所述振动信号数据与所述功率信号数据同时采集,利用所述功率信号数据的起始判别条件与终止判别条件确定所述运行起始点和所述运行终止点,同时截取所述振动信号数据;

22、s2.2:对划分后的所述振动信号数据进行快速傅里叶变换,将维度为3×n的时域数据转换为3×(n/2+1)的频域数据,n为截取后所述训练样本数据的特征点个数;

23、s2.3:对所述功率信号数据进行降采样;

24、s2.4:将经过步骤s2.1-s2.3处理后的所述振动信号数据和所述功率信号数据进行归一化处理,拼接为所述多源信号融合样本数据集。

25、进一步的,所述步骤s3的具体过程如下:

26、s3.1:所述堆叠稀疏自编码器由预训练的稀疏自编码器(sae,sparseautoencoder)堆叠而成,所述堆叠稀疏自编码器分为编码器(encoder)和解码器(decoder),设所述稀疏自编码器是由输入层、隐藏层、输出层组成的三层神经网络,对多个所述稀疏自编码器进行贪婪逐层训练;

27、s3.2:将经过所述贪婪逐层训练的所述稀疏自编码器进行堆叠,获得能提取所述多源信号融合数据隐含特征的所述稀疏自编码器,输出隐含特征向量,设所述隐含特征向量为。

28、进一步的,步骤s3.1中,所述贪婪逐层训练步骤为:

29、s3.1.1:设所述输入层的输入数据是所述训练样本数据集的一个样本,则所述输入层到所述隐藏层的编码过程表示为

30、,

31、其中,为所述编码器权重矩阵,为所述隐藏层输出的特征向量,为所述编码器偏置向量,为所述隐藏层输出的特征向量,为所述编码器激活函数,所述编码器激活函数包括但不限于sigmoid、tahn、relu等;

32、所述隐藏层到所述输出层的解码过程表示为

33、;

34、其中,为所述解码器权重矩阵,为所述解码器偏置向量,为所述输出层的输出数据,为所述解码器激活函数,所述解码器激活函数包括但不限于sigmoid、tahn、relu等;

35、均方差用于衡量所述输入数据与所述输出数据的差异,以训练模型的优化目标,公式为

36、;

37、其中,为所述训练样本数据的个数,为网络层数,为输入数据特征点数,为正则系数,为第层编码器权重矩阵第行第列的权重;

38、引入稀疏惩罚项来抑制大部分隐藏神经元,以获取所述输入数据的隐含特征向量,避免所述编码器对于所述输入数据的恒等复制,引入所述稀疏惩罚项的损失函数表示为:

39、,

40、其中,为所述隐藏层的神经元个数,为稀疏正则系数,为稀疏性参数,为所述隐藏层第个神经元在输入的所述训练样本数据集上的平均激活度,为kl散度,其表达式为:

41、;

42、s3.1.2:将第一个所述稀疏自编码器的所述隐藏层输出的特征向量作为所述输入数据,来训练第二个所述稀疏自编码器,以此类推,直到满足所述隐含特征向量的提取要求。

43、进一步的,所述步骤s4为,利用步骤s3输出的所述隐含特征向量无监督训练基于支持向量数据描述的单分类模型用于所述复杂机械设备异常状态监测。

44、进一步的,所述步骤s4具体过程为:

45、s4.1:利用非线性变换函数将步骤s3的所述隐含特征向量映射到高维空间,随后在所述高维空间构建包含全部所述训练样本数据的超球体;

46、s4.2:设所述支持向量为拉格朗日系数满足的所述隐含特征向量,其中为某个所述隐含特征向量对应的拉格朗日系数,为衡量所述超球体尺寸和误分率的惩罚函数;

47、设所述训练样本数据集内所有属于所述支持向量的所述隐含特征向量集合为,则所述超球体中心和半径的计算公式分别为:

48、;

49、其中,n为所述训练样本数据的个数,;为所述超球体的半径长度,为所述超球体的中心点,为非线性变换函数,是核函数,和分别表示某个所述隐含特征向量,为所述隐含特征向量对应的拉格朗日系数,为所述隐含特征向量对应的拉格朗日系数;

50、测试样本到超球体中心的距离可表示为:

51、;

52、其中,为测试样本数据,n为所述训练样本数据的个数,是核函数,为某个所述隐含特征向量对应的拉格朗日系数,和分别表示某个所述隐含特征向量,为所述隐含特征向量对应的拉格朗日系数;

53、若,则所述测试样本数据处于超球体边界内部,表明所述测试样本数据为正常运行样本;反之,所述测试样本数据为异常运行样本。

54、本发明提供的方案二,一种无监督的复杂机械设备异常状态监测系统,包括工控机、数据采集机箱、三向振动传感器、功率传感器,所述数据采集机箱包括振动采集模块、功率采集模块、数据采集板卡、供电电源和变压器;所述振动采集模块连接所述三向振动传感器,所述三向振动传感器包括x轴振动传感器、y轴振动传感器、z轴振动传感器,所述振动采集模块和所述功率采集模块分别通过所述数据采集板卡连接所述工控机,将采集的所述振动信号数据与所述功率信号数据经所述数据采集板卡传输至所述工控机,所述数据采集板卡用于模数转换。

55、本发明与现有技术相比,具体有以下优点:

56、(1)本发明的监测方法,通过布置多种传感器用于复杂机械设备异常状态监测,应用多源信号融合技术,实现了复杂机械系统故障的多维度实时诊断,针对现有监测方法主要应用于轴承等旋转设备的平稳运动过程监测的不足,本专利可以应用于复杂机械高强度间歇运动需求。

57、(2)本发明的监测方法,通过堆叠稀疏自编码器自动化地提取采集的原始数据中深层的隐含特征向量,节省了人工进行特征提取的成本,避免了数据隐含特征提取的浪费。

58、(3)针对现有技术多为监督训练的情况,本发明的监测方法,考虑到复杂机械故障数据难以采集的现实情况,提出了利用支持向量数据描述方法无监督地训练异常状态监测模型,节省了数据标注的高昂成本,降低了异常数据缺乏对监测模型准确度的影响,针对标注缺乏、样本不平衡的工业数据集具有较好的应用效果。

59、(4)本发明的监测系统,安装简单,性能稳定,结果准确,适用于复杂机械设备状态监测。

- 还没有人留言评论。精彩留言会获得点赞!