一种面向多型号小批量的复杂装备产品生产的成套预警方法

本发明归属于先进制造和信息,面向的是多型号、小批量的复杂装备产品,针对该类产品的生产需要满足及时响应客户订单、分配订单所需物料尽合理、存在大量的复杂的和变化的因素以及信息度不断提高,设计了一种基于产品优先级的物料成套预警算法,对以往的物料成套的方法进行了优化,不在局限于使用传统的excel组合函数的方法,使用下层的物料去计算上层的物料造成的更加复杂、更长时间、准确性低、不能及时反应的局限性,为多型号、小批量的复杂装备产品的生产提供关键技术支撑。

背景技术:

1、航空航天的产品的制造过程非常复杂并且涉及的物料的数量庞大、种类繁多,并且呈现出多型号、小批量的特点,面对这种特点的生产模式,需要涉及物料种类丰富复杂、物料之间可以替代以及物料在不同生产线的相互借用等诸多生产实践问题,都对产品生产的物料成套有着更严格的标准与要求,比如采购部门的人员需要了解物料是否成套及其相关情况进而进行采购计划的制定,车间生产部门的人员需要了解进行车间生产时物料是否成套及其相关情况进而进行计划的及时调整,生产计划部门的人员需要了解安排生产线的生产计划时物料是否成套及其相关情况进而进行计划的制定。如果在生产线进行生产的过程中发现了物料不成套的情况,可能会对整体的生产过程造成影响,如生产订单不能及时交付、生产计划不能按时完成、制造过程出现混乱、生产成本大大增加、企业信誉度降低等情况。

2、传统的查看物料是否成套的方法是以采购bom、仓储bom、生产bom为基础,使用excel所生成的组合函数来检查物料是否成套(徐芊,物料齐套分析模型研究及应用[d].华中科技大学),是一种从下至上来计算的方式,并且根据bom可以计算出缺件物料的种类以及数量问题,但是这种方式存在弊端,比如更加复杂、更长时间、准确性低、不能及时反应。针对这些弊端,本发明设计了一种面向多型号小批量的复杂装备产品生产的成套预警方法,能使得企业的各项生产计划的制定更加准确、减少企业在制品库存、提高生产效率。

技术实现思路

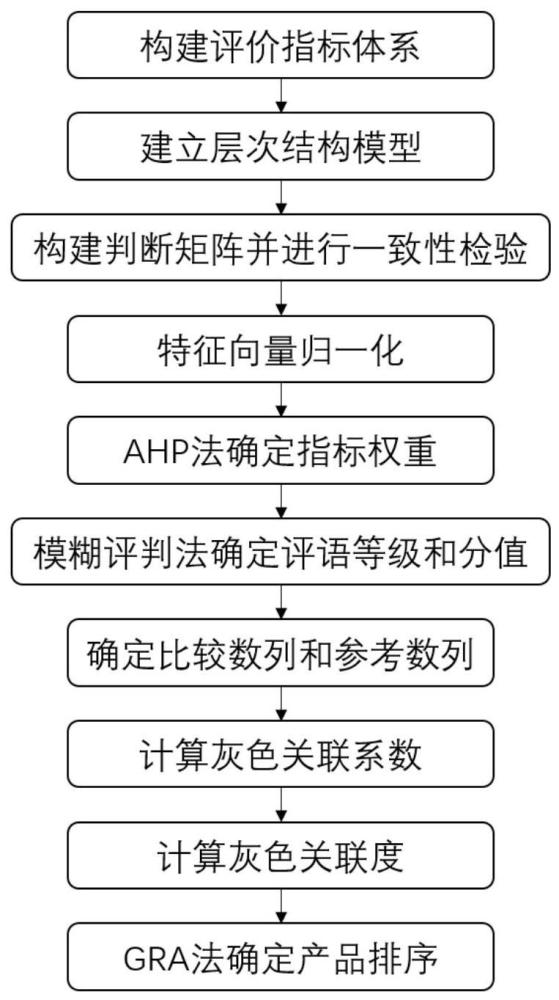

1、针对航空航天现有的多型号、小批量的生产模式、对物料成套的严格要求,以及如今所了解的企业管理软件中对物料成套关注的较少等问题,本发明设计了一种面向多型号小批量的复杂装备产品生产的成套预警方法。该方法首先对产品优先级进行排序,利用层次分析法(analytichierarchyprocess,ahp)建立产品指标系统结构模型和确定权重,利用模糊综合评判法和灰色关联分析法(grey relational analysis,gra)进行产品的优先级排序,进而设计了基于产品优先级的物料成套预警算法得到在目前拥有的有限资源条件下能够成套的产品数量和种类、缺件物料数量和种类,从而实现预警功能,为采购计划的制定和车间生产计划的安排提供基础和依据,实现提升生产效率、缩短生产周期的目的。

2、本发明的技术方案如下:

3、一种面向多型号小批量的复杂装备产品生产的成套预警方法,利用ahp方法、综合模糊评判法和灰色关联分析法对产品的优先级进行排序,利用基于产品优先级的物料成套算法实现成套预警,具体包括步骤如下:

4、步骤一、设定成套预警场景:

5、企业将主生产计划作为其他计划最根本的依据,分析物料的实际需求进而制定出更准确和细致的物料采购计划和车间的生产计划;

6、物料成套预警的输入数据包括:产品的bom、产品的型号、产品的生产数量、产品的库存、交货时间等;

7、物料成套预警的输出信息包括:是否产生预警、能够成套的产品以及其数量、缺件物料的数量和种类;

8、库存中各种物料的相关信息如数量和种类、在车间的生产计划执行之前到达入库的数量及种类、各个产品的bom均已知。

9、步骤二、产品优先级排序:

10、图1为考虑ahp法、模糊综合评判法以及gra法的产品优先级排序模型。

11、s2.1.构建评价指标体系;

12、基于系统全面性、简明性、可比较性、可操作性的原则,从产品生产的整个生命周期入手,考虑产品的相关成本、时间约束以及客户重要度等多方面因素,构建出评价产品优先级的指标体系,具体指标如下:

13、(1)加工约束c1:加工难度工序数

14、(2)时间约束c2:下达时间产品承诺交货期加工时间

15、(3)产品重要度c3:产品数量产品复杂度产品价值

16、s2.2.确定权重;

17、s2.2.1.建立系统层次结构模型;

18、基于步骤s2.1和ahp方法,明确目标层、准则层、子准则层以及方案层,目标层为产品优先级的评价,准则层为加工约束、时间约束和产品重要度,子准则层为加工约束下的加工难度和工序数,时间约束下的下达时间、产品承诺交货期和加工时间以及产品重要度约束下的产品数量、产品复杂度和产品价值,方案层即为产品按照优先级进行排序的结果,进而建立系统层次结构模型;

19、s2.2.2.构建判断矩阵;

20、基于saaty标度(如表1所示)

21、表1saaty标度

22、 标度 定义 1 表示两个因素相比,具有同样重要性 3 表示两个因素相比,一个因素比另一个因素稍微重要 5 表示两个因素相比,一个因素比另一个因素明显重要 7 表示两个因素相比,一个因素比另一个因素强烈重要 9 表示两个因素相比,一个因素比另一个因素极端重要 2,4,6,8 介于上述两个相邻等级之间

23、通过专家判断对准则层和子准则层中的每组指标的相对重要程度进行量化评估打分,形成判断矩阵a=(bij)t×t,该矩阵中每个元素都大于0,且bii=1,bij=1/bji,i,j=1,2,…,t。

24、s2.2.3.进行一致性检验;

25、根据公式aw=λw计算判断矩阵a的最大特征值λmax以及它所对应的特征向量w。

26、其中,a代表判断矩阵,w代表特征向量,λ代表特征值;

27、并基于saaty标度提出的特征值法直接进行一致性判断,判断矩阵的一致性指数公式如下:

28、

29、

30、其中,c.i.表示矩阵的一致性指数,c.r.达标平均一致性指标,r.i.通过平均随机一致性指数表查到;

31、如果计算得到的一致性指标c.r.<0.1,表示判断矩阵满足一致性,构建合理;反之,表示判断矩阵不满足一致性需要重新进行步骤s2.2.2.构建判断矩阵。

32、s2.2.4.归一化得到权重向量;

33、对特征向量w进行归一化处理,用来表示指标的权重系数。

34、s2.2.5.确定子准则层指标的权重;

35、每个子准则层指标的权重为该指标所属准则层的权重与该指标所在的子准则层组里的权重的乘积,确定为w′=(w1,w2,w3,…,wn),且n=8。

36、s2.3.利用gra法进行产品优先级排序;

37、s2.3.1.确定评语等级集和分值集;

38、基于模糊评判法,明确评语等级集v=(v1,v2,…,vh)和相应的分值集f={f1,f2,…,fh},其中,h取奇数,符合模糊评价的质量要求,可以使得被评方案的有中间等级,且h的大小根据实际要求确定。

39、s2.3.2.gra法排序;

40、将每个需要进行评估的产品的所有指标作为比较数列,并将每一项指标的最佳值以此放置在一起定义为参考数列,然后进行相关计算求取关联度,根据求出的关联度指数大小判断产品的优先级排序,具体操作步骤如下:

41、(1)确定比较数列和参考数列

42、设我们有m个有待评价的产品,需要评价的指标数量为n,比较数列表示为:

43、xik={xik|i=1,2,…,m;k=1,2,…,n}(3)

44、比较数列的矩阵形式表示为:

45、

46、其中,xik指的是第i个被评估对象的第k项指标值;i表示第i个被评估对象的序号,k表示第k项评估指标的序号;

47、选取每一项指标的最佳值作为比较数列x0的实际值,得到参考数列:

48、x0={x0k|k=1,2,…,n}(5)

49、也就是x0=(x01,x02,…,x0n);

50、(2)规范化处理指标值;

51、由于评价指标的物理意义以及量纲都不一样,无法直接利用这些分散数据进行灰色关联分析,需要对所有指标值进行无量纲的规范化处理,最终实现将所有指标值规范为0~1这个区间上的数;把指标分为两大类,一类叫做成本型指标,另一类叫做效益型指标,通过以下两个公式,将所有指标规范在统一的区间内,实现无量纲化;

52、

53、

54、其中,minxik和maxxik分别代表第k项指标在所有产品中的最小取值以及最大取值;公式(6)用于规范效益型指标,(7)用于规范成本型指标;

55、(3)计算灰色关联系数ξi(k)

56、

57、

58、其中,δi(k)表示参考数列中的值与第k项规范化之后指标的绝对差值;统一表示xik1和xik2,即统一表示规范后的效益性指标和成本型指标;ξi(k)表示关联系数;ρ为关联系数,取0.5;(min i)(min k)δi(k)和(max i)(max k)δi(k)分别代表最小绝对值差和最大绝对值差;

59、ξi(k)矩阵形式表示为:

60、

61、(4)计算灰色关联度ri;

62、指标权重表示为w′=(w1,w2,w3,…,wn),则产品的最终灰色关联度为:

63、

64、(5)关联度排序;

65、将每个产品的灰色关联度进行排序,灰色关联度越大,产品的优先级越高,即可确定产品优先级。

66、步骤三、基于产品优先级的物料成套预警算法;

67、图3为在产品优先级已经确定的情况下物料成套预警的算法流程图,具体算法描述如下:

68、(1)设车间制定生产计划时安排生产的产品有a个,以及产品优先级进行排列并且用集合表示为a={a1,a2,a3,…,aa};

69、(2)设第i种产品依据生产计划需要生产bi个;

70、(3)产品的bom可以使用矩阵来表示,如下:

71、

72、其中,ni用来表示第i种产品ai的物料需求矩阵,nxi表示产品ai所需要第x种物料的数量;

73、(4)依据每类产品的bom以及生产计划安排的生产数量,可得物料清单总和矩阵为:

74、

75、其中,pi表示第i种产品ai生产bi个所需的总的物料需求矩阵bi,表示生产bi个ai种类型的产品所需的第x种物料的数量;

76、(5)由现有库存以及能按时到达的在途物料可得最初的总的物料数量及种类矩阵为:

77、

78、其中x表示物料种类数量,mx表示现有第x种物料的数量;

79、(6)将用于表示初始的库存的矩阵m和产品总的需要的物料矩阵做差,用矩阵r表示:

80、

81、如果遍历矩阵r中的每个元素都比0大,那么初始库存就可以满足所需要制造的产品的全部种类和全部数量的需求;如果出现了小于0的情况,说明初始库存不能满足全部产品的物料数量和种类,这时就意味着这个物料的存量不足,进行物料预警;

82、同时将小于0的项取相反数,得出需要采购的物料种类的数量,然后根据产品优先级,对库存能满足部分产品的成套数进行进一步的计算。

83、(7)依据生产计划种包含的产品的优先级逐次取出产品进行物料成套分析,首先取优先级最高的产品a1的物料需求矩阵p1,与初始库存矩阵做差,得到现有库存余量矩阵,用s1表示:

84、

85、如果遍历s1的每一项元素都大于0,那么代表着优先级最高的a1所需物料可以成套,此刻的库存余量矩阵为s1,再取优先级次高的产品a2按照第(7)步步骤进行计算;遍历s1的每一项元素,若出现小于0的数,则证明产品a1不成套或者部分成套,此时跳转到步骤8进行计算;

86、(8)遍历s1的每一项元素,出现小于0的数,则证明产品a1不成套或者部分成套,并计算产品a1能够成套的数量。原始库存矩阵m的每一项与产品a1的物料需求矩阵n1的每一项相除,并向下取整,若出现n1i<0的情况,取得出的结果用矩阵ki表示:

87、

88、遍历矩阵ki的每个元素,取最小值即为产品a1成套数量。

89、本发明的有益效果:本发明首先对产品优先级进行排序,利用层次分析法建立产品指标系统结构模型和确定权重,利用模糊综合评判法和灰色关联分析法进行产品的优先级排序,进而设计了基于产品优先级的物料成套预警算法得到在目前拥有的有限资源条件下能够成套的产品数量和种类、缺件物料数量和种类,从而实现预警功能,解决了传统方式更加复杂、更长时间、准确性低、不能及时反应的弊端,使得企业的各项生产计划的制定更加准确、减少企业在制品库存、提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!