一种异常加工数据的识别方法、装置、设备和介质与流程

本技术涉及数控机床加工检测,尤其涉及一种异常加工数据的识别方法、装置、设备和介质。

背景技术:

1、飞机结构件制造具有小批量、多类别等特性,且结构件存在特征复杂、加工过程中需要的刀具种类多、存在加工轨迹多变,以及受复杂时变工况影响大的特点,若直接使用传感器获得的振动数据信号进行时频域特征分析实现监控,往往准确率较低,存在较多的误报与漏报等情况,不能满足飞机结构件在加工过程中断齿、磨损等异常工况的监测。

2、因此,亟需一种对航空件在加工过程中所出现的异常加工数据进行识别的方法。

技术实现思路

1、本技术的主要目的是提供一种异常加工数据的识别方法、装置、设备和介质,旨在解决现有技术无法准确识别航空件在加工过程中所出现的异常工况的技术问题。

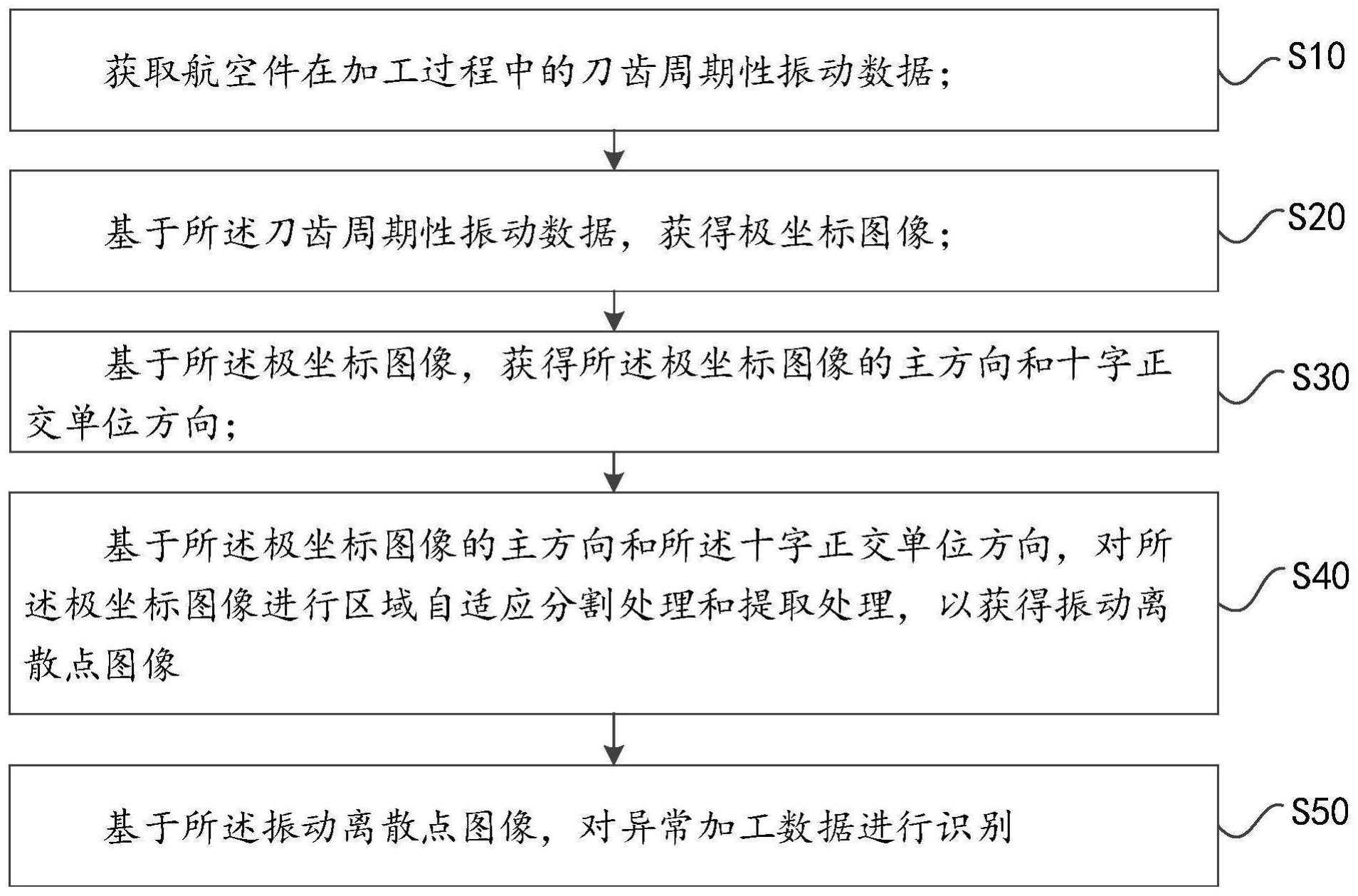

2、为解决上述技术问题,本技术实施例提出了:一种异常加工数据的识别方法,包括以下步骤:

3、获取航空件在加工过程中的刀齿周期性振动数据;其中,所述刀齿周期性振动数据是指航空件在加工过程中,不同时刻刀齿所产生的振动信号数据;

4、基于所述刀齿周期性振动数据,获得极坐标图像;

5、基于所述极坐标图像,获得所述极坐标图像的主方向和十字正交单位方向;

6、基于所述极坐标图像的主方向和所述十字正交单位方向,对所述极坐标图像进行区域自适应分割处理和提取处理,以获得振动离散点图像;

7、基于所述振动离散点图像,对异常加工数据进行识别。

8、作为本技术一些可选实施方式,所述基于所述刀齿周期性振动数据,获得极坐标图像,包括:

9、基于所述刀齿周期性振动数据,采用python语言进行绘制,获得极坐标图像。

10、作为本技术一些可选实施方式,所述基于所述极坐标图像,获得所述极坐标图像的主方向和十字正交单位方向,包括:

11、对不同时刻振动信号数据所产生的多张极坐标图像进行归一化处理,获得多张尺寸相同的极坐标图像,即dst_image图像;

12、对所述多张尺寸相同的极坐标图像中的离群噪点进行去除处理,获得多张pro_image图像;

13、将所述pro_image图像进行灰度处理,获得pro_image1图像;

14、基于所述pro_image1图像,获得所述极坐标图像的主方向和十字正交单位方向。

15、作为本技术一些可选实施方式,所述对所述多张尺寸相同的极坐标图像中的离群噪点进行去除处理,满足以下关系式:

16、

17、其中,point(x,y)与other_point(x,y)表示在图像中的任意一点;min length表示在图像中同point(x,y)欧氏距离最近的点所表示的长度值;dst_image表示需要处理的图像;if表示为判断条件;graypoint(x,y)表示对图像dst_image进行灰度化处理后的单通道图像在point(x,y)点对应的灰度值;discard表示对满足if条件的点进行丢弃处理,即灰度值至为零。

18、作为本技术一些可选实施方式,所述基于所述pro_image1图像,获得所述极坐标图像的主方向和十字正交单位方向,包括:

19、基于所述pro_image1图像,获得所述pro_image1图像的最长靶圆半径值;

20、基于所述pro_image1图像,获得目标区域,将所述目标区域内的有效特征像素点进行去除后,以获得所述极坐标图像的主方向;

21、基于所述极坐标图像的主方向,获得所述极坐标图像的十字正交单位方向。

22、作为本技术一些可选实施方式,所述基于所述pro_image1图像,获得所述pro_image1图像的最长靶圆半径值,包括:

23、以所述pro_image1图像的图像中心为起始参考点;其中,将所述起始参考点的坐标记为(colspro_image,rowspro_image);

24、基于所述起始参考点,获得长度数值统计数组;其中,所述长度数值统计数组的数组长度值等于colspro_image,且所述数组中所有下标数组的初始值均采用number1表示,所述数组中的元素均为整数;所述长度数值统计数组满足以下关系式:int array[colspro_image]={number1};

25、将所述长度数值统计数组中的最小正整数作为统计起始点,对所述pro_image1图像的圆周上的像素点进行统计,将将所述pro_image1图像中灰度值等于number1的像素点对应的正整数记为number2;基于所述number2,获得旋转中心;判断所述pro_image1图像中对应所述旋转中心位置的灰度值,若所述灰度值与背景的灰度值不同,则在所述number2的下标处对应的数值+1;

26、基于旋转中心,对所述pro_image1图像进行旋转处理,以获得pro_image2图像;基于所述pro_image2图像,获得所述pro_image2图像在所述旋转中心的灰度值;判断所述所述pro_image2图像中对应所述旋转中心位置的灰度值,若所述灰度值与背景的灰度值不同,则在所述number2的下标处对应的数值+1;其中,所述旋转处理时的旋转角度为0°-360°之间的任一角度,每次进行旋转处理后,均会获得对应的number2下标处对应的数值;

27、通过比较获得所述多个number2下标处对应的最大数值,以所述最大数值作为pro_image1图像的最长靶圆半径值。

28、作为本技术一些可选实施方式,所述基于所述pro_image1图像,获得目标区域,将所述目标区域内的有效特征像素点进行去除后,以获得所述极坐标图像的主方向,包括:

29、基于所述pro_image1图像,获得image_new图像;其中,所述image_new图像的尺寸和通道数与所述pro_image1图像相同;

30、以所述image_new图像的几何中心为圆心,基于所述最长靶圆半径值在所述image_new图像中画圆,以获得目标区域;将所述目标区域所覆盖区域的有效特征像素点进行去除,以获得pro_image3图像;

31、以所述pro_image3图像的几何中心为参考初始点,沿ntimes个角度方向分别统计射线上与背景灰度值不同的像素点个数值,获得多个目标像素点个数值;其中,所述rows射线的起始点为所述pro_image3图像的几何中心,长度为pro_image3.rows;其中,.rows表示对图像pro_image3计算其对应的行数,图像确定其对应的行数也固定且唯一;所述ntimes是指将360°平均分为ntimes个等间隔角度nangles;

32、将所述目标像素点个数作为对应射线的长度值,以获得多个不同长度的射线;将多个所述不同长度的射线进行长度值比较,以获得长度值最大的目标射线,并以所述目标射线的方向作为所述极坐标图像的主方向。

33、作为本技术一些可选实施方式,所述基于基于所述极坐标图像的主方向,获得所述极坐标图像的十字正交单位方向,包括:

34、获取航空件在加工过程中的刀齿数量和彼邻刀齿的振动信号数据;

35、基于所述刀齿数量、所述彼邻刀齿的振动信号数据和所述极坐标图像的主方向,获得所述彼邻刀齿的角度值;所述角度值包括第一角度值和第二角度值;

36、基于所述彼邻刀齿的角度值,获得所述极坐标图像的十字正交单位方向。

37、作为本技术一些可选实施方式,所述基于所述刀齿数量、所述彼邻刀齿的振动信号数据和所述极坐标图像的主方向,获得所述彼邻刀齿的角度值;所述角度值包括第一角度值和第二角度值,包括:

38、若所述航空件在加工过程中的刀齿数量为2,则所述彼邻刀齿的振动信号数据与所述极坐标图像的主方向的夹角值α为180°,即所述彼邻刀齿的第一角度值和第二角度值均为α+180°;

39、若所述航空件在加工过程中的刀齿数量为3,则所述彼邻刀齿的振动信号数据与所述极坐标图像的主方向的夹角值α为120°,即所述彼邻刀齿的第一角度值和第二角度值分别为α+120°和α-120°;

40、若所述航空件在加工过程中的刀齿数量为4,则所述彼邻刀齿的振动信号数据与所述极坐标图像的主方向的夹角值α为90°,即所述彼邻刀齿的第一角度值和第二角度值分别为α+90°和α-90°;

41、若所述航空件在加工过程中的刀齿数量为nn,则所述彼邻刀齿的振动信号数据与所述极坐标图像的主方向的夹角值α为360°/nn,即所述彼邻刀齿的第一角度值和第二角度值分别为α+360°/nn和α-360°/nn。

42、作为本技术一些可选实施方式,所述基于所述极坐标图像的主方向和所述十字正交单位方向,对所述极坐标图像进行区域自适应分割处理和提取处理,以获得振动离散点图像,包括:

43、基于image_new图像,获得与其同尺度单通道的灰度图像imagegray;

44、基于所述极坐标图像的主方向和所述十字正交单位方向,获得分割射线;基于分割射线,将所述imagegray图像进行分割处理,获得imagegray分割图像;

45、基于航空件在加工过程中所用刀具刀齿数据,将所述imagegray分割图像进行旋转处理后,基于灰度差异不同策略对imagegray分割图像进行提取处理,以获得振动离散点图像。

46、作为本技术一些可选实施方式,所述基于分割射线,将所述imagegray图像进行分割处理,获得imagegray分割图像,包括:

47、基于分割射线,将所述分割射线的端点设在所述imagegray图像的边界位置,将所述分割射线的起点设在所述imagegray图像的圆心位置。

48、作为本技术一些可选实施方式,所述基于航空件在加工过程中所用刀具刀齿数据,将所述imagegray分割图像进行旋转处理后,基于灰度差异不同策略对imagegray分割图像进行提取处理,以获得振动离散点图像,包括:

49、基于航空件在加工过程中所用刀具刀齿数据nn,将所述imagegray分割图像按顺时针旋转360°/(2*nn)度后,基于灰度差异不同策略对imagegray分割图像进行提取处理,以获得振动离散点图像。

50、作为本技术一些可选实施方式,所述基于灰度差异不同策略对imagegray分割图像进行提取处理,以获得振动离散点图像,包括:

51、保持所述imagegray分割图像为.png无损压缩格式,组成各射线的像素点各通道的灰度值保持一致ngray∈[0,255],背景灰度为bgray∈[0,255]且bgray≠ngray;

52、获取所述imagegray分割图像中每一像素点的灰度值,若其灰度值为ngray,则以该像素点为初始点,对其4邻域内灰度值同样为ngray的像素点进行灰度值重新赋值random(r=nnew、g=nnew、b=nnew),初始点的灰度值保持相同的赋值方式;

53、依次处理完所述imagegray分割图像中的所有像素,使其中每一个像素的灰度值均不为ngray,获得第一imagegray分割图像;

54、获取所述第一imagegray分割图像中包含的除灰度bgray∈[0,255]且bgray≠ngray的灰度类别数,基于每一类别的灰度值分别获取对应区域的坐标数据(即图像imagegray中由行与列指定的唯一像素点坐标值),并基于坐标生成nn幅子图像;

55、将所述nn幅子图像进行整合,获得振动离散点图像。

56、作为本技术一些可选实施方式,所述将所述nn幅子图像进行整合,获得振动离散点图像,包括:

57、将所述nn幅子图像按照原始位置关系进行整合,获得结果图像;

58、对所述结果图像进行量化分析,获得振动离散点图像。

59、为解决上述技术问题,本技术实施例还提供了:一种异常加工数据的识别装置,包括:

60、第一获取模块,用于获取航空件在加工过程中的刀齿周期性振动数据;其中,所述刀齿周期性振动数据是指航空件在加工过程中,不同时刻刀齿所产生的振动信号数据;

61、第二获取模块,用于基于所述刀齿周期性振动数据,获得极坐标图像;

62、第三获取模块,用于基于所述极坐标图像,获得所述极坐标图像的主方向和十字正交单位方向;

63、第四获取模块,用于基于所述极坐标图像的主方向和所述十字正交单位方向,对所述极坐标图像进行区域自适应分割处理和提取处理,以获得振动离散点图像;

64、识别模块,用于基于所述振动离散点图像,对异常加工数据进行识别。

65、为解决上述技术问题,本技术实施例还提出了:一种电子设备,该电子设备包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序,实现如上所述的方法。

66、为解决上述技术问题,本技术实施例还提出了:一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,处理器执行所述计算机程序,实现如上所述的方法。

67、现有技术在对加工数据进行监测时,不论是设定阈值的判断方式还是基于学习的方式,均是对高频振动信号的变换,如均值、方差、熵等参数是工作的核心,并基于设计的判断准则实现监测。但振动信号数据具有频率高,局部时域段数值差异变化明显等特性,因此现有技术无法实现自适应分析这些具有变化特性的数据。

68、本技术人研究发现,基于振动信号生成的图像,是由若干离散的数组成,每一个数据点与刀齿具有一定的对应关系,然而根据这些离散的点直观的观察并不能很好的判定这些数据点与刀具上刀齿的对应关系。因此,基于原始数据生成的图像并不利于具体化的将数据进行显示,同时不利于定性的分析刀齿的磨损量以及是否存在断齿、缺齿等异常。面向在线对刀具加工异常信号的检测识别,为进一步刀齿振动信号的具体化分析,本技术实施例提出了一种异常加工数据的识别方法,包括以下步骤:获取航空件在加工过程中的刀齿周期性振动数据;其中,所述刀齿周期性振动数据是指航空件在加工过程中,不同时刻刀齿所产生的振动信号数据;基于所述刀齿周期性振动数据,获得极坐标图像;基于所述极坐标图像,获得所述极坐标图像的主方向和十字正交单位方向;基于所述极坐标图像的主方向和所述十字正交单位方向,对所述极坐标图像进行区域自适应分割处理和提取处理,以获得振动离散点图像;基于所述振动离散点图像,对异常加工数据进行识别。即以n齿刀具为研究对象,基于极坐标振动信号数据生成方式得到n刀齿对应的加工图像,再基于得到的图像根据设计方法对数据特征进行提取以及量化,以利于特征定量的分析以及图形化显示的目的;并进一步实现由振动信号离散点与刀齿唯一的映射及对应判断,识别的特征区域可进一步实现刀具磨损量分析,从而利于直观快速地判断刀具是否有断齿、断刀等异常工况。

- 还没有人留言评论。精彩留言会获得点赞!