一种变曲率截面筒体精确辊弯成形方法、系统及电子设备

本发明涉及变曲率截面筒体加工,尤其涉及一种变曲率截面筒体精确辊弯成形方法、系统及电子设备。

背景技术:

1、铝合金罐体是特种运输车辆重要的组成部分,起着储运汽油、柴油、煤油、天然气等能源物品和酸、碱、盐、醇、酯等化工物品的作用,通常在振动冲击、疲劳、腐蚀等恶劣工况下服役,因此其成形制造质量等对于储运的安全性来说至关重要。

2、罐体筒体截面通常设计为由变曲率截面以降低质心、提高稳定性,分散运输过程中介质对罐壁压力,同时导致筒体制造难度大,传统工艺难以精确成形。目前三辊卷板机受结构和辊数的限制,一般用于规则截面形状的零件的成形,且成形精度不高。四辊卷板机是在三辊卷板机的基础上改进而来,在功能上更加完善,且具有效率高、剩余直边小等优势。因此其应用场景及领域已经超过三辊卷板机,受到各行业的青睐。对于复杂变曲率截面筒体,辊弯过程中需要反复人工试错、测量和校形,但受辊弯连续局部加载特点的影响,板材回弹沿变曲率截面累积,导致筒体成形后存在±10mm对接缺口或叠料,后续焊接装配时增加过大的拘束应力,极大地增加了应力疲劳腐蚀的风险。

3、目前,中国发明专利《一种壳体板材辊弯成形方法》(cn112588895b),提出了一种利用四辊卷板机卷制制作变曲率截面筒体的方法,该方法利用实时监测壳体板材母线直线度误差进而对筒体的截面曲率进行补偿控制,以减少回弹问题造成的影响的问题。但是,实际加工筒体的过程中,受制于具体环境的影响,使得加工过程中的回弹补偿控制中仍会存在误差,这就导致虽然进行了回弹补偿,但最后的成品筒体仍无法达到令人满意的精度。因此,需要一种能够降低回弹补偿误差的变曲率截面筒体精确成形方法。

技术实现思路

1、有鉴于此,有必要提供一种变曲率截面筒体精确辊弯成形方法、系统及电子设备,用以解决现有技术中因回弹补偿控制中存在误差,导致的变曲率截面筒体成形不精确的问题。

2、为达到上述技术目的,本发明采取了以下技术方案:

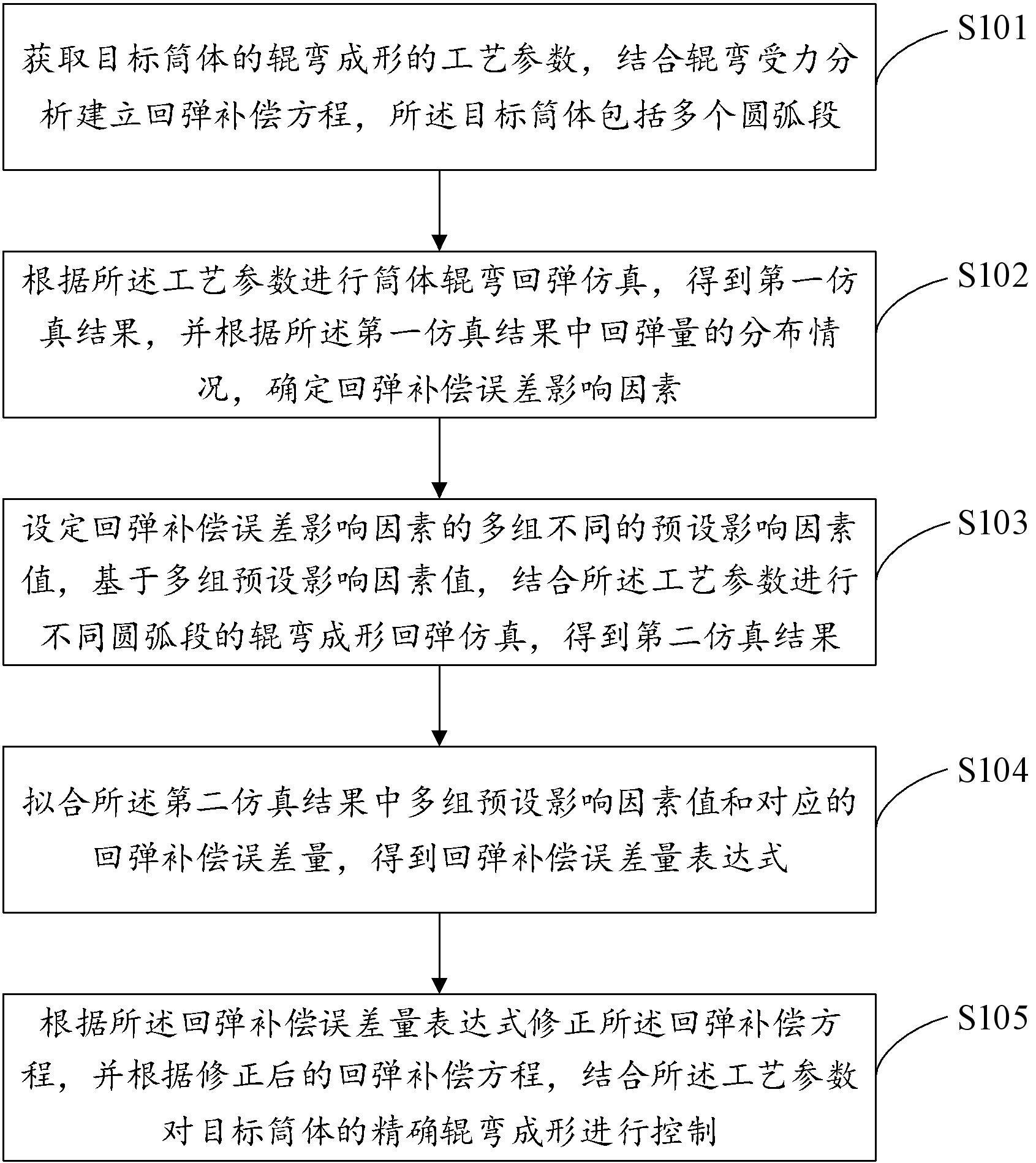

3、第一方面,本发明提供了一种变曲率截面筒体精确辊弯成形方法,包括:

4、获取目标筒体的辊弯成形的工艺参数,结合辊弯受力分析建立回弹补偿方程,所述目标筒体包括多个圆弧段;

5、根据所述工艺参数进行筒体辊弯回弹仿真,得到第一仿真结果,并根据所述第一仿真结果中回弹量的分布情况,确定回弹补偿误差影响因素;

6、设定回弹补偿误差影响因素的多组不同的预设影响因素值,基于多组预设影响因素值,结合所述工艺参数进行不同圆弧段的辊弯成形回弹仿真,得到第二仿真结果;

7、拟合所述第二仿真结果中多组预设影响因素值和对应的回弹补偿误差量,得到回弹补偿误差量表达式;

8、根据所述回弹补偿误差量表达式修正所述回弹补偿方程,并根据修正后的回弹补偿方程,结合所述工艺参数对目标筒体的精确辊弯成形进行控制。

9、进一步的,所述根据所述第一仿真结果中回弹量的分布情况,确定回弹补偿误差影响因素,包括:

10、根据所述第一仿真结果中回弹量的分布情况,得到回弹变化曲线图;

11、根据所述回弹变化曲线图中各圆弧段的回弹量的变化规律,确定回弹补偿误差影响因素。

12、进一步的,所述设定回弹补偿误差影响因素的多组不同的预设影响因素值,基于多组预设影响因素值,结合所述工艺参数进行不同圆弧段的辊弯成形回弹仿真,得到第二仿真结果,包括:

13、基于中心复合试验,设计回弹补偿误差影响因素的多组不同的预设影响因素值;

14、以多组不同的预设影响因素值作为响应影响因素,以回弹补偿误差量作为响应变量,结合所述工艺参数,进行不同圆弧段的辊弯成形回弹仿真,得到所述第二仿真结果。

15、进一步的,所述基于中心复合试验,设计回弹补偿误差影响因素的多组不同的预设影响因素值,包括:

16、基于中心复合试验,以多个回弹补偿误差影响因素分别作为独立变量,基于多个水平值,设计基于多因子多水平的多组不同的预设影响因素值。

17、进一步的,所述拟合所述第二仿真结果中多组预设影响因素值和对应的回弹补偿误差量,得到回弹补偿误差量表达式,包括:

18、基于响应面法拟合所述第二仿真结果中多组预设影响因素值和对应的回弹补偿误差量,得到所述回弹补偿误差量表达式,所述回弹补偿误差量表达式为以回弹补偿误差影响因素为自变量,以回弹补偿误差量为因变量的多项式。

19、进一步的,所述修正后的回弹补偿方程为:

20、

21、其中,表示所述目标筒体的板材回弹前内表面的曲率半径,表示所述目标筒体的板材回弹后内表面的曲率半径,表示修正前的回弹补偿方程,表示所述回弹补偿误差量表达式。

22、进一步的,所述修正后的回弹补偿方程为:

23、

24、其中,表示所述目标筒体的板材的相对强化系数,表示所述目标筒体的板材的屈服应力,表示所述目标筒体的板材的弹性模量,表示所述目标筒体的板材的截面形状系数,表示所述目标筒体的板材的厚度。

25、第二方面,本发明还提供了一种变曲率截面筒体精确辊弯成形系统,包括:

26、参数输入模块,用于获取目标筒体的辊弯成形的工艺参数,结合辊弯受力分析建立回弹补偿方程,所述目标筒体包括多个圆弧段;

27、因素分析模块,用于根据所述工艺参数进行筒体辊弯回弹仿真,得到第一仿真结果,并根据所述第一仿真结果中回弹量的分布情况,确定回弹补偿误差影响因素;

28、第一拟合模块,用于设定回弹补偿误差影响因素的多组不同的预设影响因素值,基于多组预设影响因素值,结合所述工艺参数进行不同圆弧段的辊弯成形回弹仿真,得到第二仿真结果;

29、第二拟合模块,用于拟合所述第二仿真结果中多组预设影响因素值和对应的回弹补偿误差量,得到回弹补偿误差量表达式;

30、指示控制模块,用于根据所述回弹补偿误差量表达式修正所述回弹补偿方程,并根据修正后的回弹补偿方程,结合所述工艺参数对目标筒体的精确辊弯成形进行控制。

31、第三方面,本发明还提供了一种电子设备,包括存储器和处理器,其中,

32、存储器,用于存储程序;

33、处理器,与存储器耦合,用于执行存储器中存储的程序,以实现上述任一种实现方式中的变曲率截面筒体精确辊弯成形方法中的步骤。

34、第四方面,本发明还提供了一种计算机可读存储介质,用于存储计算机可读取的程序或指令,程序或指令被处理器执行时,能够实现上述任一种实现方式中的变曲率截面筒体精确辊弯成形方法中的步骤。

35、本发明提供了一种变曲率截面筒体精确辊弯成形方法、系统及电子设备,其先获取目标筒体的辊弯成形的工艺参数,结合辊弯受力分析建立回弹补偿方程,所述目标筒体包括多个圆弧段;然后根据所述工艺参数进行筒体辊弯回弹仿真,得到第一仿真结果,并根据所述第一仿真结果中回弹量的分布情况,确定回弹补偿误差影响因素,之后设定回弹补偿误差影响因素的多组不同的预设影响因素值,基于多组预设影响因素值;结合所述工艺参数进行不同圆弧段的辊弯成形回弹仿真,得到第二仿真结果;再拟合所述第二仿真结果中多组预设影响因素值和对应的回弹补偿误差量,得到回弹补偿误差量表达式;最后根据所述回弹补偿误差量表达式修正所述回弹补偿方程,并根据修正后的回弹补偿方程,结合所述工艺参数对目标筒体进行精确辊弯成形进行控制。相比于现有技术,本发明通过多次筒体辊弯回弹仿真,分别确定回弹补偿误差影响因素,以及这些因素可能造成的回弹补偿误差量大小,最终得到回弹补偿误差量表达式以修正回弹补偿方程,以消除回弹补偿产生的误差,使筒体成形满足期望的精度要求。

- 还没有人留言评论。精彩留言会获得点赞!