模具型腔的等厚增材曲面的生成方法和装置与流程

本发明涉及模具电弧增材制造与再制造的,具体涉及一种模具型腔的等厚增材曲面的生成方法和装置。

背景技术:

1、电弧增材制造是一种基于金属电弧熔化技术的立体打印制造方法,其原理是利用高能电弧将金属材料熔化并沉积在工件表面,在这个过程中,电弧产生的高温能够将粉状或丝状的金属材料熔化,然后迅速冷却成为连续的金属层,逐层构建直至得到所需的三维结构。

2、在电弧增材制造技术中,复杂模具型腔空间等厚增材曲面生成方法一直是在复杂模具等厚表面镀层或增材的核心问题,尤其对于复杂模具型腔的自动增材表面强化处理而言,如何快速获取复杂型腔的等厚增材曲面一直是亟待解决的问题。目前,处理该问题的方法主要依赖于技术人员利用三维软件进行手动偏移,当空间曲面偏移出现交叉时,需手动拆分曲面、分区偏移后进行裁剪、缝合并倒角,然而这样的处理过程耗时巨大,且对技术人员的操作经验有较高要求,尤其是对于具有复杂形貌的模具型腔而言,其型腔曲面的偏移耗时耗力。

技术实现思路

1、本发明的目的在于提供一种模具型腔的等厚增材曲面的生成方法和装置,以解决现有技术中任意复杂曲面的空间法向等厚偏移效率低的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

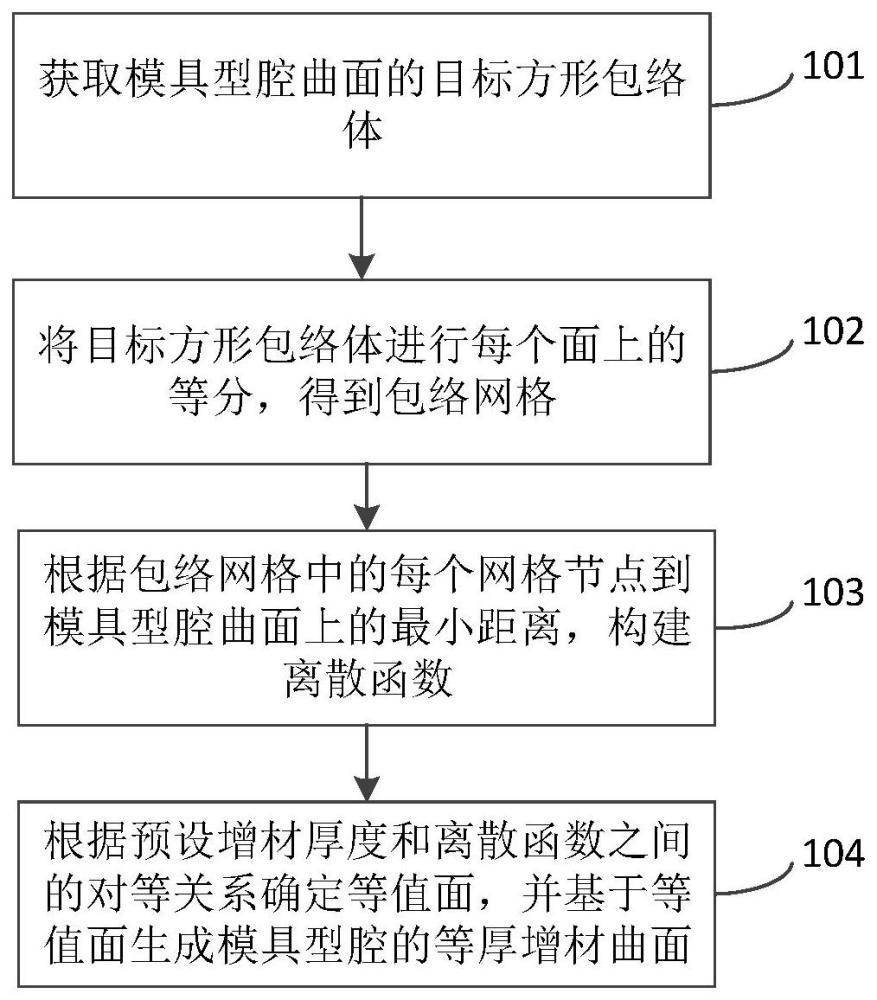

3、一种模具型腔的等厚增材曲面的生成方法,所述方法包括:获取模具型腔曲面的目标方形包络体,其中,所述目标方形包络体包含所述模具型腔曲面和模具型腔的预设增材厚度;将所述目标方形包络体进行每个面上的等分,得到包络网格;根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数;根据所述预设增材厚度和所述离散函数之间的对等关系确定等值面,并基于所述等值面生成所述模具型腔的等厚增材曲面。

4、进一步,所述根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数包括:将模具型腔曲面离散化,得到多个三角面片;计算所述包络网格中的每个网格节点到距离最近的三角面片之间的最小距离;根据所述最小距离、所述最小距离两端的网格节点坐标和三角面片坐标,构建离散函数。

5、进一步,计算所述包络网格中的每个网格节点到距离最近的三角面片之间的最小距离包括:针对每个网格节点,遍历所述模具型腔中的每个三角面片;计算所述网格节点和每个三角面片之间的距离,并选取最小距离;遍历所述包络网格中的每个网格节点,并计算每个网格节点和三角面片之间的最小距离。

6、进一步,所述根据所述预设增材厚度和所述离散函数之间的对等关系确定等值面包括:建立所述离散函数和所述预设增材厚度之间的等式;根据所述等式得到求解域,其中,所述求解域为网格节点到距离最近的三角面片之间的距离为所述预设增材厚度的多个网格节点坐标;采用预设算法对所述多个网格节点坐标进行等值面提取,得到所述等值面。

7、进一步,所述获取模具型腔曲面的目标方形包络体包括:确定所述模具型腔曲面的最小方形包络体;在所述最小方形包络体的外围增加所述模具型腔的预设增材厚度,得到所述目标方形包络体。

8、进一步,所述目标方形包络体中包括所述模具型腔的至少一个曲面。

9、进一步,所述离散函数的公式为:

10、

11、其中,ψ(xi,yj,zw)为离散函数,xi表示网格节点位于包络网格在长度方向上的第i行,yj表示网格节点位于包络网格在宽度方向上的第j行,zw表示网格节点位于包络网格在高度方向上的第w行,u表示三角面片的顶点的序号,x′u,y′u,z′u分别表示第u块三角面片的顶点的x轴坐标值、y轴坐标值和z轴坐标值。

12、一种模具型腔的等厚增材曲面的生成装置,所述装置包括:获取模块,用于获取模具型腔曲面的目标方形包络体,其中,所述目标方形包络体包含所述模具型腔曲面和模具型腔的预设增材厚度;等分模块,用于将所述目标方形包络体进行每个面上的等分,得到包络网格;构建模块,用于根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数;计算模块,用于根据所述预设增材厚度和所述离散函数之间的对等关系确定等值面,并基于所述等值面生成所述模具型腔的等厚增材曲面。

13、一种电子设备,包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;存储器,用于存放计算机程序;处理器,用于执行存储器上所存放的程序时,实现上述任一所述的方法。

14、一种计算机可读存储介质,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现上述任一所述的方法。

15、本发明的有益效果:

16、通过在模具型腔曲面外侧设置目标方形包络体,并将包络体划分为包络网格,根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数。若离散函数和预设增材厚度具有对等关系,那么函数值构成的等值面与模具型腔曲面之间的距离为预设增材厚度,实现在模具型腔表面生成等厚增材曲面。本申请既适用于简单空间曲面,也适用于复杂空间曲面,能够自动处理任意复杂空间曲面的等厚偏移,简化了模具型腔曲面偏移处理的过程,提高了模具型腔的等厚增材曲面的生成效率。

技术特征:

1.一种模具型腔的等厚增材曲面的生成方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数包括:

3.根据权利要求2所述的方法,其特征在于,计算所述包络网格中的每个网格节点到距离最近的三角面片之间的最小距离包括:

4.根据权利要求1所述的方法,其特征在于,所述根据所述预设增材厚度和所述离散函数之间的对等关系确定等值面包括:

5.根据权利要求1所述的方法,其特征在于,所述获取模具型腔曲面的目标方形包络体包括:

6.根据权利要求1所述的方法,其特征在于,所述目标方形包络体中包括所述模具型腔的至少一个曲面。

7.根据权利要求1至6任一所述的方法,其特征在于,所述离散函数的公式为:

8.一种模具型腔的等厚增材曲面的生成装置,其特征在于,所述装置包括:

9.一种电子设备,其特征在于,包括处理器、通信接口、存储器和通信总线,其中,处理器,通信接口,存储器通过通信总线完成相互间的通信;

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现权利要求1-7任一所述的方法。

技术总结

本发明涉及一种模具型腔的等厚增材曲面的生成方法和装置,所述方法包括:获取模具型腔曲面的目标方形包络体,其中,所述目标方形包络体包含所述模具型腔曲面和模具型腔的预设增材厚度;将所述目标方形包络体进行每个面上的等分,得到包络网格;根据所述包络网格中的每个网格节点到所述模具型腔曲面上的最小距离,构建离散函数;根据所述预设增材厚度和所述离散函数之间的对等关系确定等值面,并基于所述等值面生成所述模具型腔的等厚增材曲面。本发明提高了模具型腔的等厚增材曲面的生成效率。

技术研发人员:张建生,周亚,李伟明,邓远刚,赵俊宇

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!