一种完全耦合方法、装置、计算机存储介质及终端

本技术涉及但不限于航空发动机领域,其中涉及一种完全耦合方法、装置、计算机存储介质及终端。

背景技术:

1、航空发动机的整机性能仿真,以整机零维仿真模型为基础,通过部件间功率、流量和转速等平衡关系及气动热力学方程,计算发动机各部件进出口截面的气体参数,以及整机关键性能参数,包括推力和耗油率等进行整机零维仿真。整机零维仿真的准确性极度依赖于部件特性,无法保证选取的通用特性图与真实的部件特性相符合,故仿真精度难以保证;另一方面,整机零维仿真过程中各个部件关键截面的参数都是均匀的,无法考虑参数随空间的不均匀性变化,因此无法捕捉部件内部的流动细节及其对部件和整机性能的影响。近年来逐渐发展的整机全三维仿真,可以考虑部件参数在空间中的不均匀变化,也可以研究部件内部的复杂的流场结构以及部件间的相互作用,但其需要大量的、相对精确的且难以获取的数据作为边界条件和初始条件,并需要耗费大量的计算资源,故在当前技术水平下,整机全三维仿真仍很难作为航空发动机研制的常规手段。

2、为解决整机零维仿真精度低与整机全三维仿真时间长、成本高的矛盾,一些学者提出了发动机的多维度耦合方法,该方法将基于高维度高精度模型求解的部件特性用于低维度低精度的整机零维仿真模型分析,对整机中的某些部件和子系统进行“维度放大”,从而在整机环境下研究部件或子系统的流动细节、复杂流场结构和相互作用,及其对整机性能的影响,是实现发动机整机和部件高精度仿真的关键技术。在多维度耦合方法中包含完全耦合方法,完全耦合方法(部件嵌入方法)的思路是:使用压缩部件的三维仿真模型直接代替整机零维仿真模型中相应的部件模型,结合平衡方程迭代求解,确定工作点性能,建立发动机完全耦合仿真模型;完全耦合方法由于不过度依赖压缩部件特性曲线,不涉及到求解压缩部件特性曲线的相关问题,有效解决了压缩部件仿真特性曲线难以给定、精度低、插值不准确和计算特性曲线图耗费时间的问题;此外,完全耦合方法中,不同维度之间参数传递是双向的,整机零维仿真模型和压缩部件的三维仿真模型之间高度耦合,因此具有更高的仿真精度。

3、完全耦合方法对于提高自适应变循环发动机的设计效率和设计水平尤为重要。自适应变循环发动机相比于常规发动机具有飞行包线范围广、大推力、低油耗、进气流量可调节范围大、进发匹配性能好、便于进行热管理和综合性能好等显著优势,深受世界航空强国的重视。但是由于自适应变循环发动机结构复杂、多个部件几何可变、工作模式多,若采用整机零维仿真,对于其压缩部件,一方面难以给出符合实际特性的通用特性曲线,另一方面也无法体现其多涵道间的耦合效应,因此采用整机零维仿真的精度低,结果可信度低;而采用整机全三维仿真所耗费的计算资源是难以估量的。因此,有必要采用完全耦合方法,将基于三维仿真模型求解的压缩部件特性与整机零维仿真模型进行完全耦合,从而在整机环境下研究压缩部件的高维度仿真特性对整机性能的影响,实现自适应变循环发动机整机性能的高精度仿真。在传统的完全耦合方法中,由于压缩部件三维仿真模型直接替换到整机零维仿真模型中相应的压缩部件模块,因此在程序运行过程中,整机零维仿真模型内部的每次迭代都会调用压缩部件三维仿真模型,整机零维仿真模型内部迭代次数会随着整机零维仿真模型的迭代变量数增加而显著增加;特别是在对自适应变循环发动机进行仿真时,由于其结构的复杂性,整机零维仿真模型的迭代变量较多,导致迭代次数大量增加,进而压缩部件三维仿真模型仿真调用次数大大增加,造成仿真速度低、计算资源大量消耗的问题,该问题在耦合压缩部件三维仿真模型时尤为突出。

4、综上,如何提高完全耦合的求解速度、求解稳定性以及整机性能仿真精度,成为一个有待解决的技术问题。

技术实现思路

1、以下是对本技术详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、本公开实施例提供一种完全耦合方法、装置、计算机存储介质及终端,能够提高完全耦合的求解速度、求解稳定性及整机性能仿真精度。

3、本公开实施例提供了一种完全耦合方法,应用于发动机性能仿真,包括:

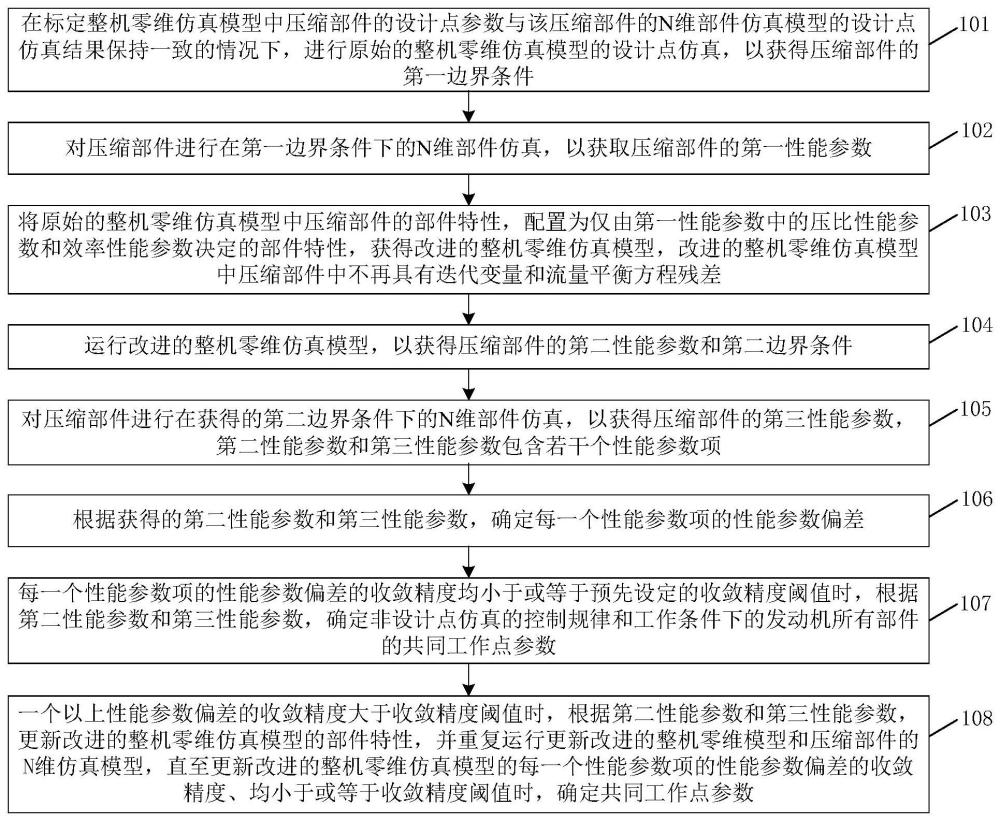

4、在标定整机零维仿真模型中压缩部件的设计点参数与该压缩部件的n维部件仿真模型的设计点仿真结果保持一致的情况下,进行原始的整机零维仿真模型的设计点仿真,以获得压缩部件的第一边界条件;

5、对压缩部件进行在第一边界条件下的n维部件仿真,以获取压缩部件的第一性能参数;

6、将原始的整机零维仿真模型中压缩部件的部件特性,配置为仅由第一性能参数中的压比性能参数和效率性能参数决定的部件特性,获得改进的整机零维仿真模型,改进的整机零维仿真模型中压缩部件中不再具有迭代变量和流量平衡方程残差;

7、运行改进的整机零维仿真模型,以获得压缩部件的第二性能参数和第二边界条件;

8、对压缩部件进行在获得的第二边界条件下的n维部件仿真,以获得压缩部件的第三性能参数;第二性能参数和第三性能参数包含若干个性能参数项;

9、根据获得的第二性能参数和第三性能参数,确定每一个性能参数项的性能参数偏差;

10、每一个性能参数项的性能参数偏差的收敛精度均小于或等于预先设定的收敛精度阈值时,根据第二性能参数和第三性能参数,确定非设计点仿真的控制规律和工作条件下的发动机所有部件的共同工作点参数;

11、一个以上性能参数偏差的收敛精度大于收敛精度阈值时,根据第二性能参数和第三性能参数,更新改进的整机零维仿真模型的部件特性,并重复运行更新改进的整机零维模型和压缩部件的n维仿真模型,直至更新改进的整机零维仿真模型的每一个性能参数项的性能参数偏差的收敛精度、均小于或等于收敛精度阈值时,确定共同工作点参数;

12、其中,所述压缩部件为发动机压缩部件;所述n维部件仿真包括:一维、二维或三维的部件仿真。

13、另一方面,本公开实施例还提供一种计算机存储介质,所述计算机存储介质中存储有计算机程序,所述计算机程序被处理器执行时实现上述完全耦合方法。

14、再一方面,本公开实施例还提供一种终端,包括:存储器和处理器,所述存储器中保存有计算机程序;其中,

15、处理器被配置为执行存储器中的计算机程序;

16、所述计算机程序被所述处理器执行时实现如上述完全耦合方法。

17、还一方面,本公开实施例还提供一种完全耦合装置,应用于发动机性能仿真,包括:标定及第一仿真单元、第二仿真单元、改进单元、运行单元、第三仿真单元、确定偏差单元、第一偏差处理单元和第二偏差处理单元;其中,

18、标定及第一仿真单元设置为,在标定整机零维仿真模型中压缩部件的设计点参数与该压缩部件的n维部件仿真模型的设计点仿真结果保持一致的情况下,进行原始的整机零维仿真模型的设计点仿真,以获得压缩部件的第一边界条件;

19、第二仿真单元设置为:对压缩部件进行在第一边界条件下的n维部件仿真,以获取压缩部件的第一性能参数;

20、改进单元设置为:将原始的整机零维仿真模型中压缩部件的部件特性,配置为仅由第一性能参数中的压比性能参数和效率性能参数决定的部件特性,获得改进的整机零维仿真模型,改进的整机零维仿真模型中压缩部件中不再具有迭代变量和流量平衡方程残差;

21、运行单元设置为:运行改进的整机零维仿真模型,以获得压缩部件的第二性能参数和第二边界条件;

22、第三仿真单元设置为:对压缩部件进行在获得的第二边界条件下的n维部件仿真,以获得压缩部件的第三性能参数;第二性能参数和第三性能参数包含若干个性能参数项;

23、确定偏差单元设置为:根据获得的第二性能参数和第三性能参数,确定每一个性能参数项的性能参数偏差;

24、第一偏差处理单元设置为:每一个性能参数项的性能参数偏差的收敛精度均小于或等于预先设定的收敛精度阈值时,根据第二性能参数和第三性能参数,确定非设计点仿真的控制规律和工作条件下的发动机所有部件的共同工作点参数;

25、第二偏差处理单元设置为:一个以上性能参数偏差的收敛精度大于收敛精度阈值时,根据第二性能参数和第三性能参数,更新改进的整机零维仿真模型的部件特性,并重复运行更新改进的整机零维模型和压缩部件的n维仿真模型,直至更新改进的整机零维仿真模型的每一个性能参数项的性能参数偏差的收敛精度、均小于或等于收敛精度阈值时,确定共同工作点参数;

26、其中,所述压缩部件为发动机压缩部件;所述n维部件仿真包括:一维、二维或三维的部件仿真。

27、与相关技术相比,本公开实施例通过标定压缩部件的整机零维仿真模型的设计点参数和n维仿真模型的仿真结果保持一致,只需对整机零维仿真模型的压缩模块的压比和效率性能参数进行修正,即可在实现整机零维仿真模型和n维仿真模型压比和效率性能参数耦合的同时,实现流量性能参数的耦合,减少了需要耦合的性能参数个数;通过整机零维仿真模型和n维仿真模型之间的参数传递,提升了整机性能的仿真精度;运行原始的整机零维仿真模型以获取第一边界条件,使得该获取的第一边界条件大概率落在压缩部件的n维仿真模型的可收敛范围之内,保证n维仿真模型稳定收敛,提高了模型的求解收敛性,提高了完全耦合方法的求解稳定性;整机零维仿真模型的内部迭代求解不再反复调用压缩部件的n维仿真模型,在存在性能参数项的性能参数偏差的收敛精度大于收敛精度阈值时,转而在外部迭代调用压缩部件的n维仿真模型,整机零维仿真模型和压缩部件的n维仿真模型相对独立,降低了n维仿真模型的调用次数,提高了完全耦合方法的求解速度。

28、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!