一种核动力系统蒸汽发生器全流域运行特性分析方法

本发明涉及核动力系统中蒸汽发生器三维热工水力分析,具体涉及一种覆盖核动力蒸汽发生器全流域的运行特性分析方法。

背景技术:

1、蒸汽发生器连接核动力系统一回路和二回路,其一次侧u型管束内的流体是一回路冷却水,承担将反应堆堆芯内裂变能量安全导出的任务,蒸汽发生器二次侧的给水被一次侧管束加热产生湿饱和蒸汽,经位于顶部的两级汽水分离装置(旋叶式汽水分离器和波形板干燥器)干燥处理,最后供给汽轮机使用。如果蒸汽湿度过大,夹带的液滴会对汽轮机叶片产生汽蚀,危害汽轮机安全。因此有必要采用带有两级汽水分离装置的全流域蒸汽发生器模型开展运行特性研究。

2、研究现状,国内外现有蒸汽发生器热工水力数值研究多采用多孔介质方法,典型程序如fit-iii、genepi、athos、cupid-sg、staf等,上述程序计算域仅包含了以蒸汽发生器二次侧管束区为主的流域,对一次侧流动的简化多采用一维热源的方式,而且并未考虑湿蒸汽后续干燥过程,即两级汽水分离装置流域。两级汽水分离装置的数值研究,主要为采用欧拉-拉格朗日和欧拉-欧拉方法,以单一旋叶式汽水分离器或波形板干燥器内的单一流道为研究对象,研究不同工况下的分离效率和压降等分离性能参数,西安交通大学房迪等人建立了汽水分离装置的全尺寸三维数值模型,但是其网格量代价极大达到了9000万。另一方面,其流域仅包含蒸汽发生器两级汽水分离装置部分,导致入口参数并不准确。

3、综上,目前并没有覆盖蒸汽发生器全流域的整体热工水力数值模拟研究,现有方法难以实现覆盖蒸汽发生器全流域的热工水力参数分布特性以及精确到单一旋叶式分离器或波形板干燥器的汽水分离特性的准确模拟。

技术实现思路

1、为了解决上述现有技术存在的问题,本发明的目的在于提供一种核动力系统蒸汽发生器全流域运行特性分析方法,该方法可实现对蒸汽发生器全流域的热工水力计算,本发明可为现役蒸汽发生器提供热工水力安全分析方法,为新一代高效率蒸汽发生器内部优化设计提供参考。

2、为了达到上述目的,本发明采用如下技术方案:

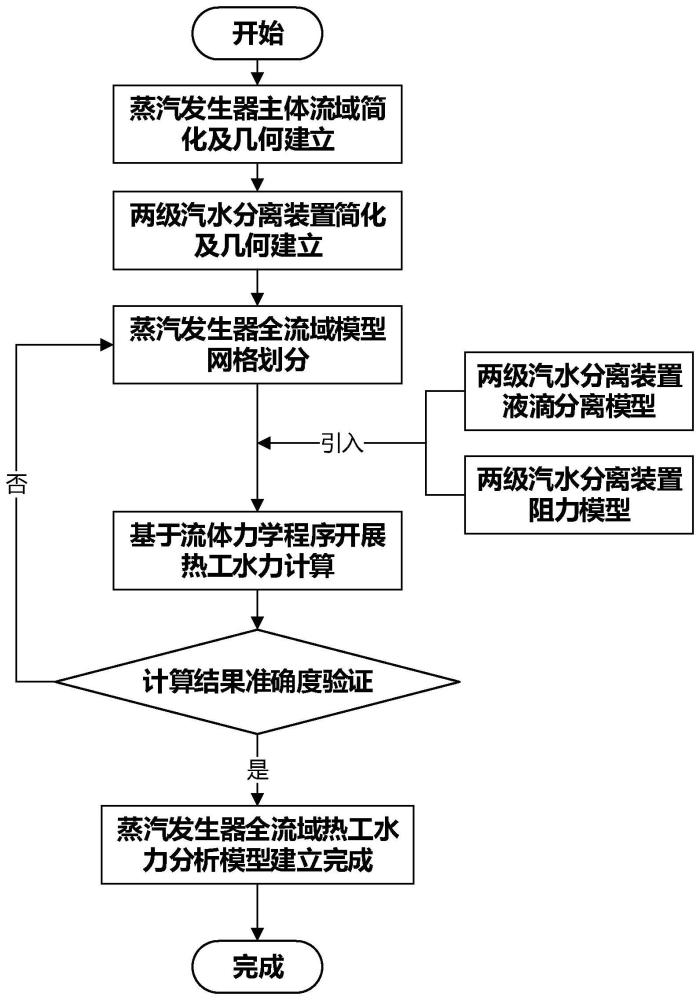

3、一种核动力系统蒸汽发生器全流域运行特性分析方法,步骤如下:

4、步骤1:选定目标蒸汽发生器,对其主体流域进行简化,并建立对应几何模型;

5、步骤2:蒸汽发生器顶部带有两级汽水分离装置,所述两级汽水分离装置分别为多个旋叶式汽水分离器和多个波形板干燥器;所述汽水分离装置流域包括旋叶式汽水分离器流域、重力分离段流域、波形板干燥器流域和顶盖流域;几何建立过程中忽略旋叶式汽水分离器流域中的旋叶结构,单个旋叶式汽水分离器直接简化为无旋叶的圆管,重力分离段流域忽略对流动无影响的疏水管结构,波形板干燥器流域采用多孔介质方法简化,顶盖流域直接建立对应几何;与步骤1建立的几何模型在旋叶式汽水分离器位置拼接,组合为蒸汽发生器全流域几何模型;

6、步骤3:对步骤2建立的蒸汽发生器全流域几何模型进行网格划分,建立蒸汽发生器全流域网格模型;

7、步骤4:建立两级汽水分离装置的气液分离模型和阻力模型,完成蒸汽发生器汽水分离装置运行特性模拟;

8、步骤5:基于建立的蒸汽发生器全流域网格模型开展蒸汽发生器全流域热工水力计算。

9、优选的,步骤1的具体为:选取并确定一压水堆自然循环蒸汽发生器,所述蒸汽发生器内包含流动相互独立的一次侧流域和二次侧流域;所述一次侧流域包括入口下腔室流域、u型管束区内流域和出口下腔室流域;所述二次侧流域包括下降段流域、u型管束区外流域和蒸汽上升腔室流域;一次侧流域和二次侧流域为蒸汽发生器主体流域,对主体流域建立对应几何模型,其中对u型管束区内流域和u型管束区外流域采用多孔介质方法简化,仅需要建立一个包络住管束区的倒u型几何,其余主体流域无需多孔介质方法简化,直接建立流域几何模型,需注意下降段流域的高度采用蒸汽发生器给水水位高度。

10、优选的,步骤3建立的蒸汽发生器全流域网格模型的整体网格以六面体网格为主,复杂区域以多面体网格过渡为辅,提高网格质量和计算效率;

11、优选的,步骤4的具体过程如下:

12、旋叶式汽水分离器中的气液分离模型采用liu等人推导的经验关系式计算:

13、

14、式中,ηswirl为旋叶式汽水分离器分离效率;μ为流体动力粘度/pa·s;ρ为流体密度/kg·m-3;j为表观流速/m·s-1;下角标l和g分别代表液相和气相;

15、上述流体参数通过遍历每个旋叶式汽水分离器入口面的流体平均参数获得,完成计算后,提取入口面流量结合分离效率计算得液相单位时间分离量,将此分离量通过设置负质量源项的方式挂载到旋叶式汽水分离器网格流域内,实现湿蒸汽中液相的分离;

16、波形板干燥器中的气液分离模型采用wang等人开发的计算式计算:

17、

18、

19、式中,ηdryer为波形板干燥器分离效率;stk为表征液滴惯性作用和扩散作用比值的无量纲参数;β和γ为不同波形板的几何结构系数;d为液滴直径/m;μ为流体动力粘度/pa·s;s为波形板特征尺寸即波形板间距/m;

20、上述流体参数通过遍历每个波形板干燥器入口面的流体平均参数获得,完成计算后,提取入口面流量结合分离效率计算得液相单位时间分离量,将此分离量通过设置负质量源项的方式挂载到波形板干燥器网格流域内,实现湿蒸汽中液相的分离;

21、旋叶式汽水分离器中的阻力模型采用liu等人推导的经验关系式计算:

22、

23、

24、

25、式中,δpswirl为旋叶式汽水分离器的压降/pa;k为反应压力影响的损失系数;g为湿蒸汽质量流密度/kg·m-2;

26、上述流体参数通过遍历每个旋叶式汽水分离器入口面的流体平均参数获得,将计算得压降通过设置动量源项的方式挂载到旋叶式汽水分离器网格流域内,实现对旋叶式汽水分离器的阻力模拟;

27、波形板干燥器中的阻力模型,根据其流速与压降的关系采用多孔介质模型中的分布式阻力计算:

28、δpdryer=av+bv2

29、式中,δpswirl为波形板干燥器的压降/pa;v为波形板干燥器入口流速/m·s-1;a为粘性阻力项系数;b为惯性阻力项系数;上述系数通过建立精细化波形板干燥器局部cfd模型开展多工况模拟,拟合计算结果得到;分布式阻力具有方向性,需沿流动方向设置上述阻力项系数,其余方向系数设置为流动方向的1000倍,避免出现不合理的横向流动。

30、优选的,步骤5的具体为:对建立的蒸汽发生器全流域网格模型,基于计算流体力学模型,开展热工水力数值计算,所得计算结果与实际蒸汽发生器运行参数开展误差分析,当精度满足要求时,则蒸汽发生器全流域网格模型建立成功,当精度不满足时,返回步骤2,调整网格,进行网格加密操作,然后继续后续操作,多次迭代,直至满足计算精度要求。

31、和现有技术相比较,本发明一种能够对核动力系统蒸汽发生器全流域运行特性分析数值模拟方法,其整体有益效果如下:

32、1)本发明可以在已有蒸汽发生器主体流域网格上通过网格拼接方法引入两级汽水分离装置网格,组合构成蒸汽发生器全流域网格模型,大幅减少建模工作量;

33、2)本发明在建立蒸汽发生器两级汽水分离装置几何模型时简化了旋叶和波纹板结构,大幅简化网格划分,减少了局部结构和网格数量,提高了网格质量,有利于计算稳定性和效率;

34、3)本发明气液分离部分基于现有经验证的经验关系式求解,大幅提升了计算效率,使得蒸汽发生器全流域运行特性分析成为现实;

35、4)本发明建立了全尺寸蒸汽发生器全流域热工水力模型,相比前人研究仅局限于蒸汽发生器主体流域(管束),本发明首次实现了蒸汽发生器全流域热工水力特性研究覆盖;

36、5)本发明相比于前人针对单一汽水分离装置流域的研究,本发明全流域方法可为每个旋叶式汽水分离器/波形板干燥器提供高保真的入口参数分布,可用于不同位置分离器的汽水分离特性研究和液滴负荷不均匀性研究,指导汽水分离器排布优化设计;

37、6)本发明实现方法通用性强,可适用于现有各型号自然循环蒸汽发生器的全流域运行特性分析;

- 还没有人留言评论。精彩留言会获得点赞!